填加V/Cu复合中间层的TiAl基合金与钢激光焊接头组织和性能研究

李洪梅, 白 雪, 韩 琦, 何禹志, 仲昭辉

(1.吉林大学 材料科学与工程学院, 吉林 长春 130025;2.吉林大学 汽车工程学院, 吉林 长春 130025)

0 引 言

高温结构材料的研究、发展和应用是与航空、航天工业的发展息息相关的[1]。TiAl基合金是基于航空、航天飞行器及其高推重比发动机为主要需求背景开发的一类轻质高温材料。其密度为3.7~3.9 g/cm3,不到Ni基高温合金密度的一半,并且具有高熔点、高弹性模量、好的高温强度以及良好的高温抗蠕变性能和抗氧化性能等特点,是一种具有应用前景的新型轻质耐高温结构材料[2-3]。目前,航空航天产品以及高级轿车普遍采用涡轮增压的方法来改善发动机性能。增压涡轮大多数采用镍基高温合金制成,镍基合金的比重大,发动机工作过程中容易产生启动、停止响应性差的问题。采用TiAl基合金代替镍基合金制成增压涡轮,将极大地提高发动机的启动性能以及动态响应性,提高发动机燃油热效率,进而达到降低排放和噪声污染的目的。随之而来的TiAl基合金与钢轴的连接成为亟待解决的问题。

目前,国内外学者已经对TiAl基合金与钢异质材料连接进行了相关研究,主要涉及的焊接方法有扩散焊、摩擦焊和钎焊等固态连接方法。扩散焊[4-9]主要包括直接接触扩散连接以及加入中间层的扩散连接。总结这些研究,可得出一些共性的认识:

1)直接接触的扩散连接头界面脆性相较多,焊接性较差,接头强度较低;

2)加入中间层在一定程度上改善了接头脆性相的种类和分布,可以获得性能较好的连接接头,但接头强度的分散性较大;

3)扩散焊连接时间长,增加了成本。

摩擦焊[10-11]方面,其研究思路与扩散焊类似,同样包括直接摩擦焊和加入中间层/第三体的摩擦焊。研究结果表明,摩擦焊可以实现TiAl基合金与钢的连接,但存在一定的局限性:

1)接头形式受到限制,无法对形状复杂或者小尺寸试样进行焊接;

2)加入中间层/第三体可在一定程度上提高接头的强度,单接头上存在多个界面,接头质量难以控制;

3)摩擦焊产生的飞边对后续处理增加了工作量;

4)TiAl合金侧热影响区存在大量的微裂纹,如何减少或者消除TiAl合金侧微裂纹,提高接头的性能仍是TiAl合金摩擦焊中需要解决的关键问题。

钎焊[12-16]方面,研究结果显示,真空扩散钎焊连接TiAl基合金与钢是可行的,但工件尺寸和形状常常受到真空室的限制,同时钎料元素及成分配比有待于进一步合理设计。

熔化焊是应用最为广泛的焊接方法之一。传统的熔化焊接TiAl基合金与钢易产生大量脆性金属间化合物,在焊接应力的作用下极易发生开裂,不能形成有效的异质接头。激光焊因其具有高能量密度、低热输入、光束方向性、焊接变形小、熔化金属量少、焊缝窄且热影响区小等特点,可精准调控TiAl基合金与钢异质金属焊缝的形成过程、焊缝组织,提高连接质量,被认为是连接异质材料最有效的熔化焊方法[17-19]。

文中采用激光焊连接TiAl基合金与钢异质材料,通过填加V/Cu复合中间层的方法,研究改善异质接头焊接性的调控措施及调控机理,实现TiAl基合金与钢异质材料激光焊接,项目成果可应用于航空航天、能源、化工等领域。

1 试验材料、设备与方法

1.1 试验材料

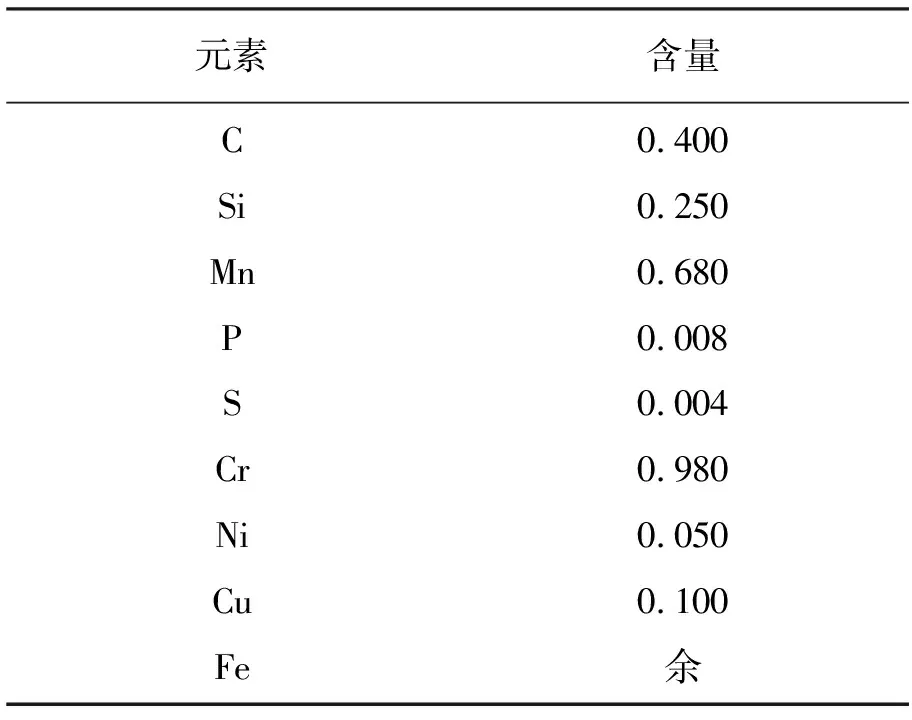

采用TiAl基合金和40Cr钢作为母材开展TiAl基合金/40Cr钢异质材料激光焊的研究。TiAl基合金的名义成分为Ti-48Al-2Cr-2Nb(原子百分比at.%);40Cr钢经调质处理,其化学成分见表1。

表1 40Cr钢的化学成分 wt.%

为了改善焊接性,选用纯度大于99.95wt.%(重量百分比wt.%)的纯V、Cu薄片作为中间过渡层,其中V层厚度为0.2 mm,与TiAl合金相邻;Cu层厚度为0.4 mm,与钢相邻,研究填加V/Cu复合中间层的TiAl基合金/钢激光焊接头微观组织与力学性能特点。

1.2 复合中间层的设计

选择V/Cu复合中间层的依据:

1)根据V与Ti、Al二元合金相图[20]可知,V与Ti不形成中间相,而Al在V中具有较大的溶解度,有利于改善激光焊的结合性能;

2)由Cu-Fe、Cu-V的二元相图[20]可知,Cu与Fe、V不形成金属间化合物;

3)由Cu-Ti、Cu-Al二元相图[20]可知,Cu与Ti、Al可形成多种金属间化合物,但文献[20-22]报道Cu-Ti、Cu-Al金属间化合物的脆性较小,对接头的危害远低于Fe-Ti、Fe-Al系金属间化合物;

4)V与TiAl合金、Cu与钢的线膨胀系数差异较小,有利于缓解异种材料焊接接头的残余应力。

综上所述,选择V/Cu复合中间层作为TiAl/钢激光焊填充材料是合理的。

1.3 试验方法及设备

试验研究TiAl基合金与40Cr钢异质材料激光焊接头的宏/微观组织与力学性能。两种母材试样尺寸均为40 mm×20 mm×1 mm。焊前去除母材金属的表面及待焊端面的氧化皮后,将试样放入超声清洗机超声清洗5 min,去除试样表面的磨屑及油脂,取出吹干,保存在密封袋中,2 h内实施焊接。

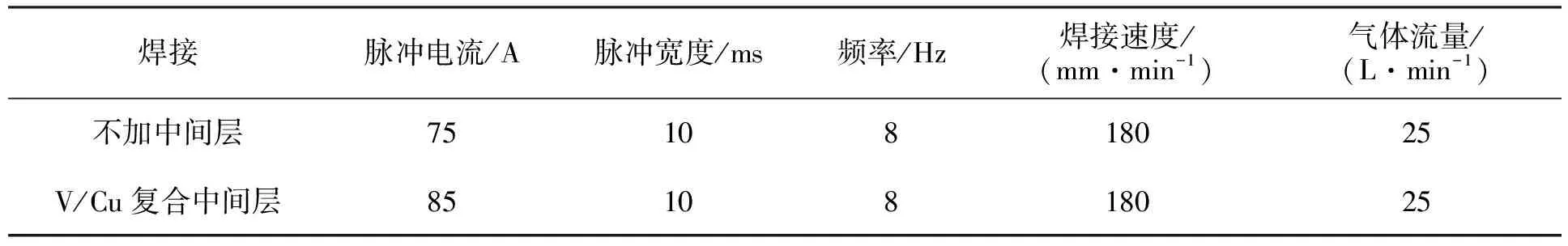

试验采用HKW-1050B型激光焊接系统实施激光焊。将待焊的TiAl基合金与40Cr钢母材试样装夹在自制的夹具上,焊接过程中通入保护气体,对试样的正面和背面均进行保护,防止空气中N、H、O的侵入。研究填加V/Cu复合中间层的TiAl合金/钢异质材料激光焊接头组织与性能特点,探讨提高异质激光焊接头性能的途径和方法。激光焊接示意图如图1所示。

(a) 不填加中间层材料

(b) 填加V/Cu复合中间层材料

激光焊参数见表2。

表2 激光焊参数

采用ZEISS Scope A1型光学显微镜(OM)、S-3400N型扫描电镜(SEM)研究接头的宏/微观组织及拉伸断口形貌;用EDΛX能谱仪(EDS)对接头成分进行分析。采用HX2000型显微硬度计对接头硬度进行测试,其加载力为200 g,加载时间为10 s。接头硬度测试包括焊缝区、热影响区和母材。采用型号为MTS810拉伸试验机对接头与母材的拉伸性能进行测试,拉伸速率为0.2 mm/min。母材和不同参数下接头的抗拉强度及应变通过3~4个试样测试值的平均值确定。

2 结果与讨论

为了研究TiAl合金/钢异质材料激光焊接性特点,首先研究二者在不填加中间层材料的条件下激光焊接头的组织与性能特点,以此为基础探索改善TiAl基合金/钢异质材料激光焊接头性能的途径。

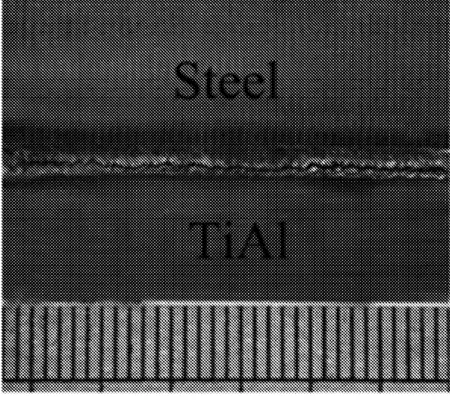

TiAl/钢激光焊接头正面照片及断口形貌如图2所示。

(a) 焊后接头试样正面

(b) 断口形貌

研究表明,当TiAl基合金/钢在不填加中间层材料直接进行激光焊接时,未能形成有效的焊接接头,在焊接过程中即发生断裂,见图2(a),表明TiAl基合金/钢异质材料直接激光焊接性很差。断裂位置多位于TiAl基合金/钢激光焊缝中心,断口呈现典型的脆性断裂特征,断裂表面存在裂纹缺陷。这主要归因于TiAl基合金与40Cr钢存在巨大的物理、化学性能差异,熔焊过程中极易形成Ti-Fe、Al-Fe、Ti-Al-Fe等脆性金属间化合物,在焊接应力的作用下极易发生开裂。

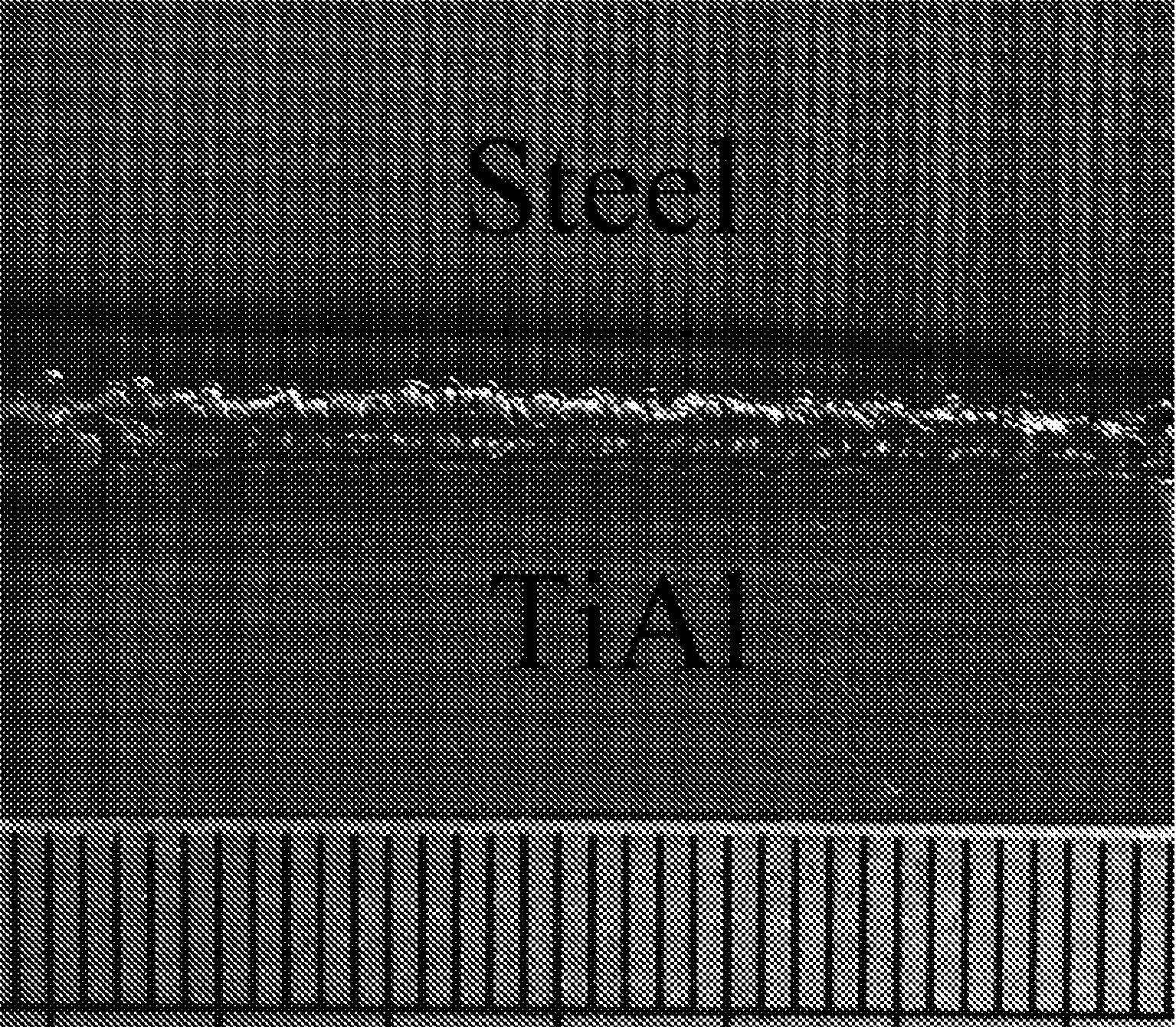

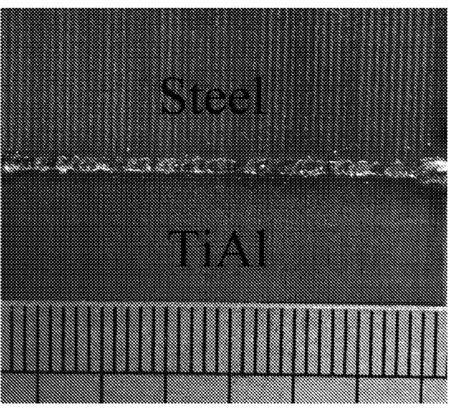

填加V/Cu复合中间层的TiAl/钢异质金属激光焊接头外观成形形貌如图3所示。

(a) 正面

(b) 背面

由图3可见,焊接试样正面与背面焊缝成形均良好,背部完全熔透,未发现宏观裂纹缺陷,表明填加V/Cu复合中间层时可以实现TiAl基合金与钢异质金属的连接,且选择的焊接参数是合适的。

接头微观组织分析如图4所示。

(a) 接头低倍像

(b) 焊缝区BSE像

(c) 钢侧界面区

(d) TiAl基合金侧界面区

图4(a)为接头横截面低倍光学低倍像。获得的焊缝较为细窄,焊缝区组织是不均匀的,存在富Cu区。 进一步对焊缝进行背散射(BSE)分析,见图4(b)。焊缝区主要由灰色的等轴树枝晶和白色的晶间相组成。

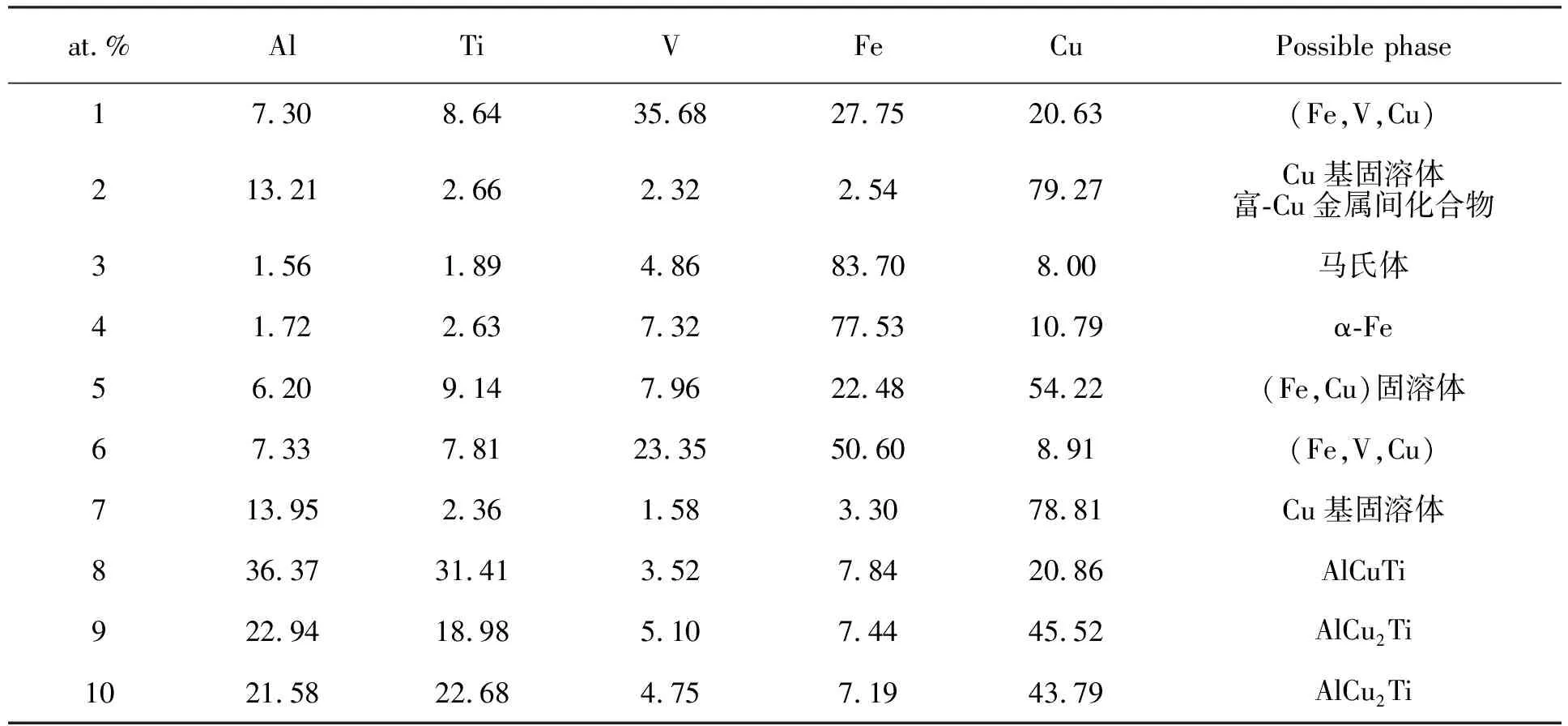

分别对灰色相1和白色相2进行EDS成分分析,见表3。

表3 TiAl基合金与焊缝区界面成分分析

结果表明,灰色区主要含有较多的Fe、V、Cu和少量的Al、Ti;白色区主要含有Cu和少量的Al、Ti、V、Fe。分析认为,灰色区主要为(Fe,V,Cu)固溶体相,白色区主要为Cu基固溶体相和富-Cu金属间化合物相[6-7,14]。焊缝区生成固溶体相及富-Cu金属间化合物相,有利于降低焊缝区的脆硬性,提高接头的力学性能。

图4(c)为焊缝区与钢母材界面区微观组织形貌。由图可见,钢母材与焊缝区的界面并未形成明显的金属间化合物层。结合该界面区的EDS分析结果可以看出(见表3),钢侧界面区主要由固溶体相组成,表明加入Cu元素有利于焊缝区与钢的过渡。

图4(d)为TiAl基合金母材与焊缝区界面区微观组织形貌。由图可见,TiAl基合金与焊缝区形成了一定厚度的金属间化合物层。该界面区EDS成分分析(见表3)表明,紧邻TiAl基合金侧形成了白色AlCuTi金属间化合物层[14],逐渐向焊缝区移动,可观察到柱状树枝晶及晶间组织,根据EDS成分分析结果推测,该区主要为AlCu2Ti相。文献[24]研究表明,AlCuTi、AlCu2Ti相具有较高的硬度,特别是AlCuTi硬度更高,这表明该界面区具有较高的脆性,可能会成为整个接头的薄弱地带,后面的力学性能测试也证明了这一点。

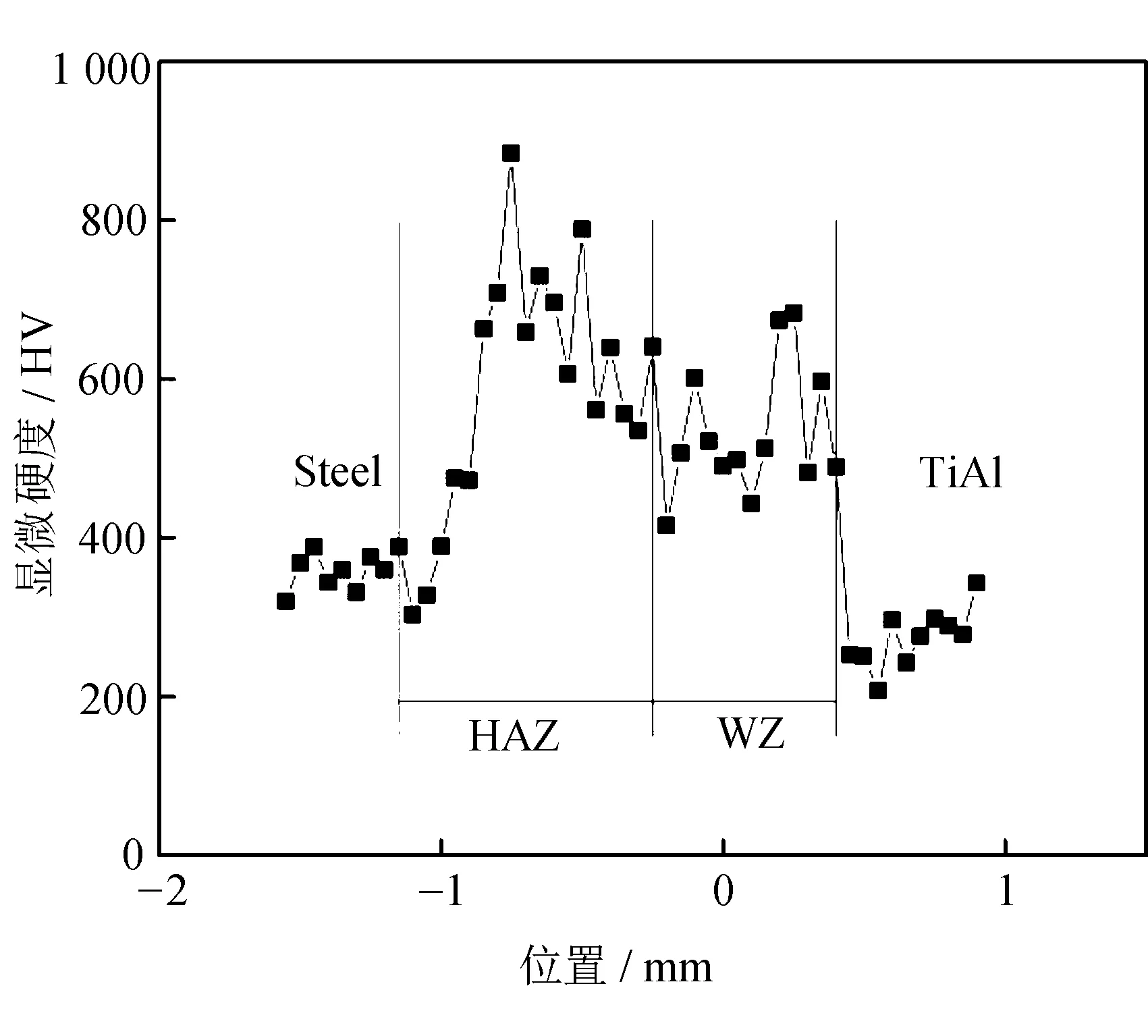

接头硬度分布如图5所示。

图5 接头硬度分布

由图5可见,焊缝区的硬度是不均匀的。焊缝区和钢侧热影响区具有较高的硬度,钢侧热影响区的硬度高于焊缝区。这主要是由于试验选用了中碳钢,在焊接后热影响区易形成脆硬的马氏体组织,从而导致热影响区硬度值较高。接头拉伸曲线、断裂位置及断口形貌如图6所示。

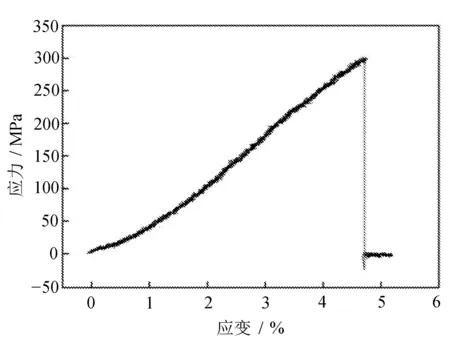

图6(a)为接头的拉伸测试曲线,接头抗拉强度为297 MPa,达到TiAl合金母材强度的75%以上;接头应变量为4.7%,远高于TiAl基合金母材的室温应变量1.1%,表明加入V/Cu复合中间层对于可提高接头的塑性和延展性。接头断裂于TiAl合金侧界面区,主要是由于TiAl合金侧界面区形成的AlCuTi和AlCu2Ti金属间化合物层,导致裂纹敏感性增加,易产生裂纹缺陷,从而使该界面区成为整个接头的薄弱环节。图6(c)为接头断口形貌,由图可见,与不填加中间层的断裂断口相比,接头脆性得到改善,断口呈准解理断裂特征。进一步证明采用V/Cu复合中间层作为填充材料激光焊接TiAl/钢异质金属是可行的。

(a) 拉伸曲线

(b) 断裂位置

(c) 断口形貌

3 结 语

1)TiAl合金/钢直接激光焊接,无法形成有效的焊接接头,焊接过程中发生断裂。接头断口呈明显的脆性断裂特征,断口表面存在大量的裂纹。

2)填加V/Cu复合中间层可实现TiAl合金/钢的连接。焊缝区主要由(Fe,V,Cu)固溶体相、Cu基固溶体相和富-Cu金属间化合物相组成。焊缝区与钢侧热影响区具有较高的硬度。接头抗拉强度可达297 MPa,达到TiAl合金母材强度的75%以上,接头断裂于TiAl合金侧界面区,主要与TiAl合金侧界面区形成的AlCuTi和AlCu2Ti金属间化合物层有关。