冷库制冷系统垂直上升回汽管液塞形成及消除

(北海职业学院 机电工程系,广西 北海 536000)

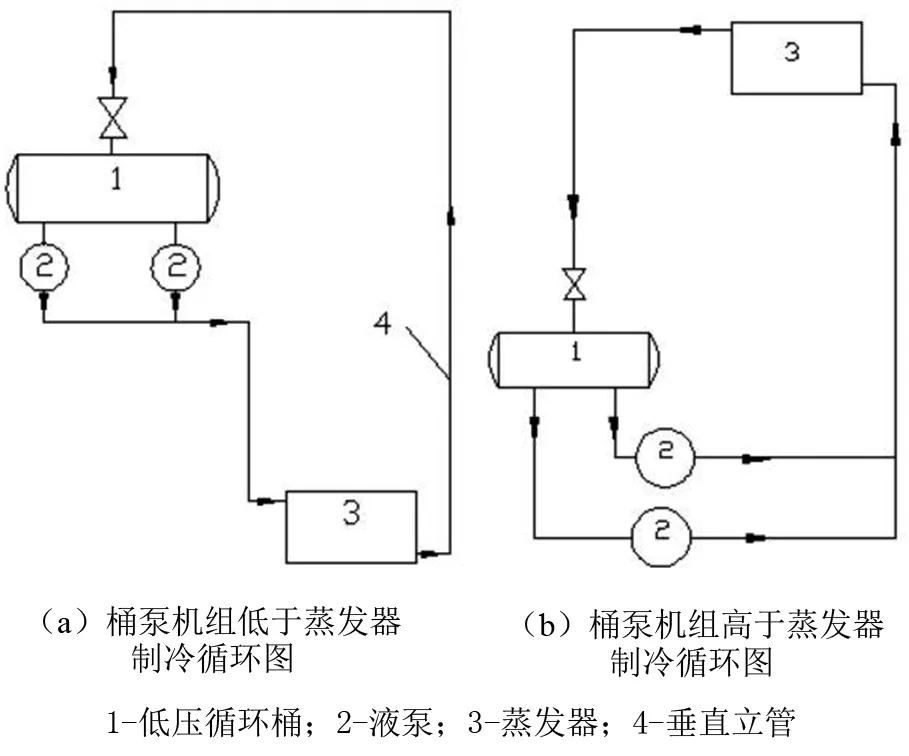

冷库制冷系统建设中,通常将液泵供液系统的桶泵容器设在不高于蒸发器的一楼层,液泵排出压头用来克服蒸发器前的阻力,并有余压100 kPa保证回汽返回到桶泵容器,如图1(a)。但实际存在桶泵机组高于蒸发器情况,如图1(b)所示,其设计理念是在重力供液满足冷负荷需求的情况下需液泵补充压头,节省能耗。但由于桶泵容器向蒸发器供液量数倍于蒸发量[1],且供液压力不能对蒸发压力有太大影响,要求蒸发回汽须依靠自身蒸发压力返回桶泵容器,已蒸发汽体须携带尚未蒸发液体沿垂直上升立管4一并返回桶泵容器1。生产中,若垂直立管4较长,汽体携液能力不足,管内液体不能随汽体返回桶泵容器1中,便滞留立管底部,形成液塞,阻止回汽流动和制冷剂进一步蒸发,影响库温下降。对氟利昂制冷系统而言,由于冷冻油与氟在低温下分层特性,蒸发器内制冷剂液面上是富油层,油不及时回到压缩机会带来压缩机缺油运行[2],这对生产极为不利。

图1 桶泵供液制冷循环图Fig.1 Refrigeration cycle diagram with tank-pump supplying liquid

尽管氟系统低温部分回油对压缩机正常运行十分重要,但从蒸发器进入垂直立管的油含量却很低,在工程研究范围内,这条垂直上升立管被视为制冷剂的汽液两相流管道。研究该立管内汽液两相流动规律,摸清液塞形成的工况条件,对避免液塞形成、保证冷库正常回汽回油回液和为冷库液泵供液制冷系统的合理设计提供参考有重要的实践意义。

垂直上升立管汽液两相流研究多用空气-水、氮气-水或油气-油等常温介质。韩洪升等[3]研究了垂直管中气液两相弹状流和段塞流的流动规律,何鸿辉等[4-5]研究了垂直上升管内气液两相泡状流的存在条件并对垂直上升立管气液两相流进行了数值模拟,宋鹏举等[6]在分析垂直管中向上气液两相环状流流态特征的基础上,利用二相流理论及Wallis相关经验公式,推导出了垂直管中上升两相环流参数的计算公式,井发璇[7]就海洋采油管中的下倾管-垂直立管系统气液两相严重段塞流进行了数值模拟,获得下倾管-垂直立管系统气液两相严重段塞流在时间上的速度、质量流量、含气率等参数变化情况和流动特征,万军凤等[8]针对教学及实验需求,设计了气液两相垂直管流模拟实验平台,刘琪等[9]研究了气液两相混输流动参数变化对垂直管中气液两相混输压降的影响及压降的计算方法。然而这些研究大多是基于常温下的模化实验(通常是缩小的模型)[10],通过单独控制两种流体进行理论分析和数值模拟;制冷系统中的流体是制冷剂,两相的存在是在不同的压力和温度下制冷剂发生了物态的变化而形成的[11]。因而上述研究的结论对指导低温制冷系统汽液两相流研究的适应性还需实践验证。上海交通大学研究了低温氮汽-氮液两相流,刘洁净等[12-13]研究了垂直管道低温氮汽液两相流型识别,实验观察到低温汽液两相流型与常温气液两相流型基本相似,分析了热流密度对汽液两相流型变化的影响,但将研究成果用于指导低温制冷系统垂直立管两相流的生产实践未见报道。

综合分析和利用上述研究成果,本文推理制冷系统垂直上升立管内汽液两相流动规律和液塞形成,结合冷库库房温度采集数据,判断垂直上升立管内形成液塞时的工况点,通过制冷系统运行操作实践来消除液塞,以检验推理、判断的合理性以及研究成果对于指导冷库制冷系统生产实践的可靠性,由此优化垂直回汽立管生产工艺,为同类冷库液泵供液制冷系统的生产运行管理提供技术支持和服务。

1 冷库制冷系统垂直上升回汽立管液塞形成

1.1 液塞形成的流型理论

对于气液两相流问题的分析处理,经常采用基于流型的方法,流型研究在工程中具有重要的应用价值[14]。在汽液两相流学科领域,常温条件下公认的垂直上升气液两相流流型已经基本确定为4种[12],如图2所示。对于垂直上升不加热汽液两相流,学者阎昌琪认为,随着立管内含气量增加,流型从泡状流(气相以小气泡形式不连续地分布在连续的液体流中,如图2(a))逐渐过渡到弹状流(大气泡与液体块相间出现, 如图2(b))、搅拌流(大小气泡掺杂在液流中, 如图2(c))、环状流(气相位于轴心、液相沿管壁流动, 如图2(d))[15]。低温汽液两相流在流型划分上可以借鉴垂直向上常温汽液两相流的结论[12]。

冷库液泵供液制冷系统中,库房冷负荷变化影响蒸发器内制冷剂的蒸发量,垂直立管内含汽率随之变化,又垂直上升回汽立管外裹保温材料,管内低温制冷剂作汽液两相绝热流动,理论上,上述流型及其变化规律适用于解释制冷系统垂直上升回汽立管内两相流动规律。由于汽体对立管排液起积极作用,含汽率越大,汽体携液能量越大。初始降温时,库内冷负荷较多,蒸发器产生的汽体量大,尚未蒸发的液体被汽流带入立管沿管壁流动,汽流占据垂直立管轴芯控制整个运动过程,流型呈环状,如图2(d)所示,汽相举液顺利返回桶泵容器,制冷循环正常。随着库房冷负荷减少和库温不断下降,蒸发器内制冷剂蒸发量逐渐减少,立管内汽液两相流的含汽率不断降低,占据轴芯的汽流逐渐被液体破坏,流型发生变化,从环状流过渡到搅拌流、弹状流、泡状流的某一过程中,当汽体不足以举液时,便在立管中形成液塞。

图2 垂直上升不加热立管内流型Fig.2 Flow pattern in vertically-rising pipes without heating

1.2 液塞形成的曲线理论

实际上,蒸发器内蒸发压力是垂直上升立管排液的动力,忽略蒸发器出口与立管入口间管道压降,某一高度的垂直立管能否顺利排液与蒸发压力PZ及立管排液所需压力Pin有关。蒸发压力大于立管排液所需压力时,两相流体便可顺利返回桶泵容器,这可用冷负荷Q与蒸发压力PZ、与垂直立管入口排液所需压力Pin的关系曲线解释,如图3。假设制冷循环的冷负荷Q与制冷量匹配,库房冷负荷变化对蒸发温度总是正比例影响[16],从而对蒸发压力PZ总是正比例影响。由于低温制冷剂含汽率增大,混合流密度降低[15],且在垂直立管进出口截面动能差很小,可以忽略不计,根据稳定流动能量方程,一定高度下的垂直上升立管入口排液所需压力Pin与含汽率负相关[17],立管含汽率与冷负荷正相关,因此,立管入口排液所需压力Pin与冷负荷负相关。

图3 库房冷负荷与压力变化曲线Fig.3 Variation curves of cold load and pressure

当蒸发压力大于垂直立管入口排液所需压力(PZ≥Pin)时,立管正常排液,不形成液塞,制冷循环正常。图中C点是两曲线的交点。冷库库房降温初始,冷负荷较大,蒸发器内蒸发压力PZ较高,立管排液所需压力Pin较小,此阶段PZ>Pin,两曲线工作在图中C点的右边,立管排液正常。随着库房冷负荷减少和库温不断下降,蒸发压力PZ下降和立管排液入口压力Pin上升,并不断靠近C点,只要PZ≥Pin,垂直立管便顺利排液。当冷负荷减少越过C点对应的冷负荷时,PZ 由于垂直上升立管内汽液两相流压力分布与流速、含汽率、管径、阻力系数等因素有关,每一因素本身又是压力的函数[17],单用理论公式推导出立管排液所需入口压力Pin十分困难,因而理论上的液塞点C可基于制冷系统运行数据、操作实践和经验来解决[18]。 某冷库氟制冷系统桶泵机组和压缩机等机房设备位于三楼,单冻机设在一楼,垂直上升回汽立管长10 m,单冻机和速冻库设计蒸发温度-47 ℃。单冻机开机运行,当库温降至-28 ℃左右时出现降温困难、高压储液器液量不足、压缩机吸汽压力较低,持续开机运行后,库温突然下降,高压储液器内液量逐渐恢复,初步推断-28 ℃为单冻机产生液塞的库温条件。后续的生产中采用人工处理,当出现液塞现象时,采取热汽冲压排液后,库温重新下降。 实际生产中,由于冷库企业员工对垂直上升立管两相流的复杂性认识不足,凭经验采取热汽加压快速排液,或延长开机时间甚至加大压缩机载荷来消除液塞影响,一定程度上造成冷库运行能耗加大、运行时间延长、运行管理复杂,若热汽进入蒸发器,不仅造成库房冷负荷损失和库温波动,还影响冻品贮藏品质。主观上,依靠人工处理液塞,因工作经验不同,处理方法的稳定性和可靠性难保障。重要的是,上述处理液塞的行为虽暂时缓解,但重复出现机率大,隐患依然存在。 要彻底消除冷库液泵供液系统垂直上升回汽立管液塞现象,需进行制冷工艺优化。李秀敏[19]分析了氨制冷重力供液系统中设置汽液再分离器的原因及改造后的效果,吴腾飞、臧润清[20]研究了再循环重力供液系统中气液分离内液滴沉降速度,得出在制冷系统中气液分离器内部存在大流速的限制,大大缩小了沉降区内可沉降的液滴粒径范围,李敏新[21]设计了减少注氨量的汽液分离设备运用于制冷系统改造,效果良好,胡记超等[22]开发了一种喷射式制冷系统新型旋流式气液分离器,研究了汽液分离器的筒体高度、筒体直径、汽体出口管插入深度对汽液分离效果的影响。基于该理论分析和技术改造案例,本系统的工艺优化如图4所示,用两台汽液分离器5轮流对水平回汽管9中的两相流体进行汽液分离,以此避免上升回汽立管3中液塞的形成。工作原理为:蒸发器出口的水平回汽管9中的两相流体经垂直立管6先进入汽液分离器5进行汽液分离,液滴在重力作用下沉降至分离器底部,水平热汽管10中的高压热汽经垂直热汽管8进入汽液分离器,将分离出的液体(氟系统还包括冷冻油)经垂直回液管4和水平回汽回液管2压送至桶泵容器1。汽液分离器中分离出的汽体从低压回汽管7经上升回汽立管3进入桶泵容器1。 该优化工艺用于制冷系统生产实践中,消除了液塞影响,运行效果良好。原承担汽液两相流的垂直立管3中只有汽体制冷剂携带极少量尚未分离的液滴返回桶泵容器,分离出的液滴(氟系统还包括冷冻油)在高压热汽加压下经另一垂直回液管4送回桶泵容器,实现汽液独立通道。 通过PLC控制系统轮流控制相关阀组,当某一汽液分离器5进行汽液分离时,另一汽液分离器刚好处于热汽排液过程。如E1、E3、E5、E6阀门打开, E2、E4、E7、E8关闭时,左侧汽液分离器5进行汽液分离,右侧汽液分离器5进行热汽加压排液。不足的是由于控制阀件多,启闭频繁,对阀体质量要求高。另外,由于热汽进入汽液分离器放热,使少量冷液汽化,存在冷量损失。 图4 汽液分离优化方案Fig.4 Optimization scheme for gas-liquid separation 1)由于两相流动的复杂性、多样性和不稳定性,“流型理论”和“关系曲线”能用于分析、推导和判断液泵供液制冷系统垂直上升回汽立管中汽液两相流动特征和液塞形成,通过生产实践消除液塞验证了它们的合理性和适应性。 2)生产中,为利于液泵供液回汽回液回油,通常将压缩机和桶泵机组设置在一楼,使蒸发器不低于桶泵机组。设置在高楼层的桶泵机组,垂直上升回汽管不宜过长。 3)既有冷库制冷系统中,若桶泵机组设在高楼层位于蒸发器之上、垂直回汽立管长度较大时,通过延长开机时间、加大压缩机载荷和库房蒸发器热汽排液等措施,虽暂时缓解液塞现象,但不利于制冷系统节能运行、库房温度稳定和冻品贮藏品质。 4)双罐轮流汽泵加压排液将回汽回液汽液分离,各自设置独立管道,可从根本上解决上述问题。2 冷库液泵供液制冷系统垂直上升回汽立管液塞消除

2.1 液塞现象的案例分析

2.2 液塞现象的工艺优化

3 结论