基于EDEM的激光熔覆粉末利用率仿真分析

李春雨

(福建工程学院 机械与汽车工程学院,福建 福州 350118)

引言

激光熔覆是指在高能量密度激光束的辐照下熔覆粉体和基体表层迅速熔融,并形成稀释度低、与基体成冶金结合的表面涂层,是激光加工领域较为前沿的新兴技术,根据送粉工艺不同又细分为预置粉式和同轴送粉式激光熔覆[1]。通过选择不同熔覆材料可显著改善基体表层的耐磨、耐蚀、耐热、抗氧化及电特性等,从而达到表面改性或修复的目的,既满足了对材料表面特定性能的要求,又可节省大量的贵重元素[2-3]。

送粉喷嘴是激光熔覆工艺装备关键部件之一,运用仿真技术研究不同喷嘴结构的粉末流场对于工艺现象理解,以及研究粉末利用率及熔覆效果具有关键作用[4]。H Pan等[4]建立一种考虑颗粒形状效应的随机模型模拟整个熔覆过程,分析了激光熔覆头结构对粉末运动规律的影响,并通过实验验证了该随机型模型的有效性。Yan等[5]运用有限元建模分析方法研究适用于Ti-6Al-4V粉末在建筑薄壁结构中的沉积特性,通过优化喷嘴形状,获取粉末的高利用率和激光能量需求的最小化之间的平衡。Takemura等[6]则利用CFD多相流仿真分析研究了粉末的利用率问题,仿真结果发现粉焦距短于激光束焦距、降低气体流速可以改善粉末汇聚,提高粉末利用率。申卫国和王宁等[7-8]分别运用仿真手段研究了同轴送粉时粉末流的汇聚特性与喷嘴的结构参数的关联性。

以上研究多是基于宏观尺度的有限元或多相流场的建模分析,而本文则是希望通过将宏观连续的粉末流离散为一系列颗粒, 从粉末颗粒尺度出发研究粉流在喷嘴内部的流动特性。离散单元法以其考虑材料微结构及处理碰撞方面的独特优势, 在工程领域得到广泛的应用[9-12]。本文采用颗粒离散元法对环式同轴式熔覆头喷嘴进行EDEM建模分析,研究结构参数、粉焦距、载气速度对于涂层粉末汇聚性能(粉斑直径、粉末速度)的影响规律。

1 颗粒离散单元法建模

离散单元法是将颗粒离散体看作有限离散元的组合,通过建模与仿真分析颗粒运动以及颗粒与颗粒之间应力的交互作用[9]。

结合熔覆粉体特征,采用硬球模型的离散单元法,力学模型为Hertz-MD无滑移接触模型,忽略颗粒表面粘连,颗粒接触如图1所示,其法向力计算一般会采用半径分别为R1和R2的两球形颗粒发生了弹性接触,法向重叠量δn为:

(1)

图1 Hertz理论中两球形颗粒弹性接触变形 Fig.1 Elastic contact deformation of two spherical particles in Hertz theory

由于产生弹性变形,两颗粒接触面为圆形,定义接接触面的半径r*,则r*可用式(2)进行计算:

(2)

颗粒间法向力Fn可由式(3)求出[10]:

(3)

式(2)和式(3)中,R*和E*分别为有效颗粒半径和有效弹性模量。

(4)

(5)

则颗粒间的法向阻尼力Fdn为[13]

(6)

式中m*、β和Sn分别为等效颗粒质量、模型系数和法向刚度,可分别由下式计算[13]:

(7)

式中e为恢复系数。

颗粒间的切向力Ft可由式(8)求出:

Ft=-Stδt

(8)

式中δt为切向重叠量;St为切向刚度,可由式(9)求出[14]:

(9)

式中G*为等效剪切模量,可由式(10)求出[10]:

(10)

式中G1,G2为颗粒的剪切模量,可由材料的弹性模量和泊松比运算而得:

(11)

颗粒间的切向阻尼力Fdt可由下式求出[14]:

(12)

以上力学建模为后续仿真分析基础,模型建立后,只需在EDEM软件中设置相应参数即可获取颗粒的运动特性。

2 EDEM仿真环境设置

EDEM是进行颗料力学建模与仿真的软件平台,主要由Creator、Simulator和Analyst三部份构成。Creator是前处理工具,完成几何结构导入和颗粒模型建立等。如图2所示,将熔覆头三维模型导入EDEM中,设置中心位置,在熔覆头下端建立基体板料,设置为直线运动。同时,生成3个虚拟平面,用以生成颗粒。在仿真开始前,先要对环式载气同轴送粉喷嘴进行结构设计与分析。

图2 熔覆头三维建模 Fig.2 3-D model of the cladding head

2.1 同轴送粉喷嘴结构

环式载气同轴送粉喷嘴的工作原理如图3所示,其内部通道有冷却水通道、环形粉末通道、保护气体通道与激光光束通道,下部喷嘴具有冷却和送粉功能;喷嘴芯内孔的锥形孔为激光束通道,切向设计3个入粉口,粉末在载气作用下在环形送粉通道内充分分散。

图3 载气同轴送粉喷嘴工作原理Fig.3 Working principle of the coaxial gas-carrying powder feeding nozzle

激光束的大部份能量汇聚于基体熔池区域,除用于热熔融,仍有部份以热辐射形式对外扩散,对喷嘴头的热作用很强烈。因此,粉末聚焦点和出粉口之间距离不宜过短,且喷嘴头应具有优良粉末汇聚性能。喷嘴头圆锥面与工件表面的距离为粉焦距为λ;喷嘴头圆锥面处孔径为φ= 4.7 mm,孔中心线与喷嘴轴心线夹角为a;通过光斑直径与激光镜片焦距,算得激光束夹角;当粉末聚焦点和光束焦点在熔池处重合,误差控制在1 mm的范围内。

2.2 EDEM仿真参数选取

颗粒和流道内壁之间的接触力采用式(6)-式(12)建立的Hertz-MD理论计算颗粒-颗粒间的作用力,并假定壁面不会因为颗粒和壁面相互碰撞而移动。通过实验观察,熔覆粉末基本呈现规则球形[2],假设接触力为理论状态,颗粒的属性可以直接计算获得。颗粒接触方法为网格法,计算得时间步长设置为5%~40%。设置仿真时间步长为20%,仿真时间为2 s。仿真环境材料属性与边界接触参数选取见表1和表2。

表1 材料属性

表2 材料接触属性

3 仿真结果与分析

本文主要探究喷嘴结构参数对粉末汇聚性能的影响,因此,不考虑激光热能对颗料运动的影响,仿真时只需将喷嘴进行建模处理即可。同时,忽略粉末颗粒从送粉器被输送至熔覆头过程中的能量损失。

3.1 颗粒速度仿真与分析

由多次实验得知在激光行走速度为4 mm/s,激光功率为1 800 W,送粉速率为30 g/min时,激光熔覆层品质较好[2]。设定重力加速度为9.81 m/s2,大气压为标准大气压。图4为3.5 m/s的载气初速度下,颗粒的速度变化趋势曲线。

图 4 颗粒速度图Fig.4 Particle velocity diagram

由图4可知,颗粒在载气和重力的复合效应下,以一定加速度驱动速度提升,当颗粒第1次撞击到入粉孔内壁时,产生能量损失,当损失量大于颗粒受重力场施加的机械能时,颗粒做减速运动,这是颗粒的第1次减速,如图4所示;同时,后面加速运动的颗粒和之前减速的颗粒发生碰撞,由动量守恒定理知减速的颗粒将被加速,加速的颗粒被减速。由于颗粒碰撞是瞬态过程,在重力场的作用下,颗粒群仍会呈现加速运动趋势,即:颗粒从0.03 s到1.40 s左右发生持续加速状态,但后期出现速度不规则变化。当速度达到最大值25.3 m/s时,颗粒接触到基体表面并出现大幅度下降,到1.60 s时,粒子停止运动,速度仿真结果分析与实验现象相符。

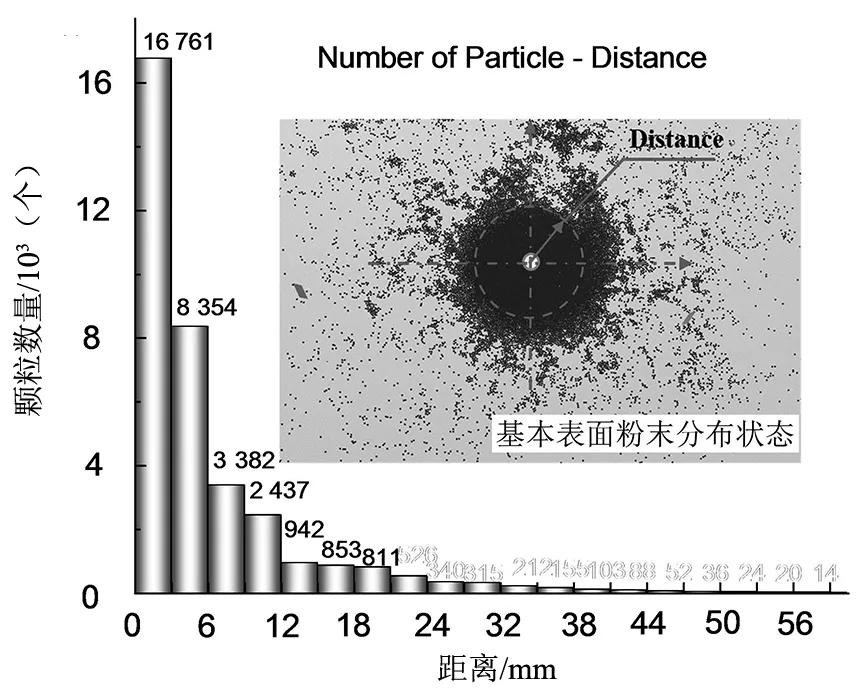

图5为喷嘴行走速度为v1= 4 m/s,时间为t=2 s的颗粒堆积形态,粉末生成速率为v2= 30 g/min,镍粉的密度为e= 8 500 kg/m3,颗粒的半径设置为r1= 0.01 mm,则粉末利用率ε可由下式进行计算[15]:

图5 颗粒堆积形态 Fig.5 Particle packing status

式中n表示颗粒堆积数目。结合仿真统计结果可算得粉焦距为6 mm时的粉末利用率为33.9%,粉末在基体表面的堆积形态符合实际熔覆层的分布状态,如图5所示。但在实际工艺实施中,熔覆颗粒在高能束下会产生热粘结现象,即当颗粒从出粉孔飞散出去后,受到激光的影响,颗粒之间发生粘结,造成颗粒与基体表面的撞击能量损失增大,缓解了颗粒飞散,更多的颗粒将粘结成熔覆层,致使粉末利用率将提高10%~13%左右[15]。因此,仿真结果与文献[4,16]载气式同轴送粉喷嘴的粉末利用率可达40%的结论一致。

3.2 夹角a对粉末汇聚性能的影响分析

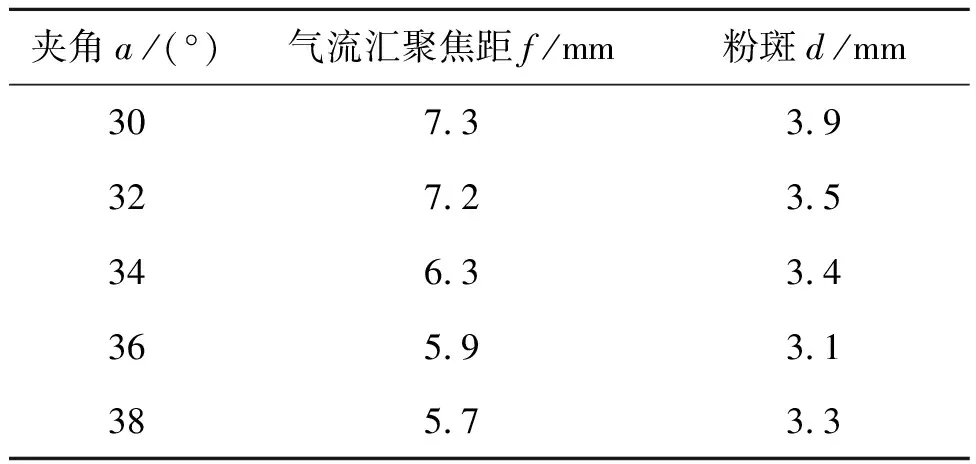

如图3所示,送粉通道夹角a直接决定粉焦距,又同时影响粉斑大小,a取值不同粉焦距不同,实验时应适配不同激光焦距。因此,本文仅针对喷嘴夹角a进行仿真优化。a不应太小,影响到喷嘴芯的整体结构性;a太大,则使入粉环式通道过小。通过查阅文献与初步计算a取值范围在 30°-38°较为合理[15]。设置角度间隔为2°,并分析不同粉焦距时粉末汇聚特性,仿真环境为:载气速度为15 m/s,离焦量为6 mm,送粉速率为30 g/min,熔覆头行走速度为4 mm/s。粉斑大小的确定是利用比例法,观察仿真边界切面上粉斑所占切面面积的比例可计算出粉斑直径和气流汇聚焦距[16]。图6为不同参数下喷嘴果颗粒的运动轨迹,由图6知a=36°时,轨迹相对集中。根据仿真颗粒统计,可计算获得不同夹角a下的粉斑和粉焦距,见表3。仿真结果均与设计目标有所偏差,为了定量评价仿真结果,此处采用数值加权法分析夹角对汇聚性能的影响。

图6 不同夹角a时喷嘴颗粒的运动轨迹Fig.6 Movement trajectory of nozzle particles at different inclination angles a

表3 不同夹角a时熔覆头仿真获得的汇聚焦距和粉斑数值

由于设计依据激光光源的光斑直径为3.2 mm,光斑直径应大于粉末汇聚的粉斑直径是熔覆头设计的原则之一,以粉斑直径和光斑直径的外径差绝对值为指标,以Δd表示。设计的离焦量为6 mm,在激光熔覆加工时,为让激光光斑与粉斑重合,分析以气流汇聚焦距和离焦量6 mm的距离差绝对值为指标,用Δf表示,如表4所示。由于环式结构头的环形通道,激光加工时不会出现粉末提前熔化堵塞出粉口的现象。因此,粉末汇聚焦距指标是影响不大的试验指标,在综合评分时,设该权值为0.3。本次分析的重点是研究粉斑直径,因此设定该权值为0.7[16]。综合评分越低,则说明熔覆头的汇聚性能越好。由表4的综合评分结果可知当a=36°分值最小,为0.1。

表4 仿真结果加权评分表

3.3 粉焦距对粉末利用率的影响分析

粉末利用率是评价熔覆头性能优良的关键参数之一。依据表3仿真结果知:在给定的粉流道夹角范围内,粉焦距在5 ~ 8 mm范围内变化。为了扩大分析范围,粉焦距选取3 ~ 9 mm,仿真环境与表3相同,可结合式(13)粉末利用率的变化曲线,如图7所示,可以得到:在离焦量为6 mm时,熔覆头粉末利用率较高,达到48.5%,当送粉孔离工件高度为3 mm和9 mm时,粉末利用率较低。

图7 粉末利用率图Fig.7 Powder utilization ratio

4 总结

本文以某型号激光光源为依据,设计了一种环式载气同轴送粉喷嘴,研究在不同夹角下送粉孔的对粉末汇聚特性及粉末利用率的影响,通过离散元力学建模与EDEM仿真分析获得的主要结果为:1)粉流道夹角越大,粉焦距越小,当夹角a=36°时,此时喷嘴的粉焦距和粉斑大小与设计目标较为接近,汇聚性能最好;2)粉焦距与粉末利率呈现非线性关系,当粉焦距为6 m时,粉末利率最高。