基于CEEMD的回转窑监测系统研究

赵宏伟,张 云

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.武汉理工大学 建材行业回转窑检测技术中心,湖北 武汉 430070)

回转窑是水泥行业的核心设备,它能否正常运转关系到水泥公司的经济效益。由于窑长期处于高温、重载的恶劣工况中,且筒体内部温度分布不均,回转窑难免会发生故障。通常,回转窑主要故障可分为筒体弯曲变形故障和中心线偏移故障[1]。张云等[2]提出了一种筒体弯曲变形测量方法,利用最小二乘法来拟合筒体偏心大小。此外,张云等自主研发了一套精度为0.001 mm的筒体椭圆度测量仪,可有效反映出左右两侧托轮受力相对大小[3]。但这些技术目前还只停留在事后检测阶段,无法及时发现窑的早期故障。如何对回转窑状态实时监测,及时发现早期故障信息,国内鲜有研究。现有研究表明:回转窑能否正常运转很大程度上取决于托轮的运行状况[4]。回转窑工况复杂,前述的两种故障都会对托轮挠度变化造成影响。因此笔者提出了一种通过对托轮位移信号实时监测来反映回转窑故障的方法。

1 回转窑故障对托轮挠度影响分析

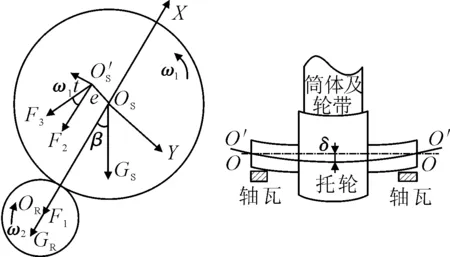

回转窑的整个重量几乎全部由托轮承受,当回转窑出现故障时,托轮受力会发生变化。由于每档处托轮都是对称安装的,理论上左右两个托轮受力大小基本相同。现将筒体与轮带视为一个整体,以单侧托轮作为研究对象,进行受力分析,如图1所示。

图1 托轮受力示意图

F=GR+F1+F2

(1)

式中:F为托轮受到筒体的正压力;GR为托轮重力沿X轴方向上的分力;F1为托轮受到筒体的静态载荷;F2为托轮受到筒体的动态载荷。其中,托轮所受到的筒体静载荷是不变的,大小为:

F1=Msgcosβ

(2)

式中:Ms为筒体在该档处的等效质量;β为重力方向与X轴夹角,大小一般为30°。设筒体弯曲变形量为e,则其产生的离心力大小为:

(3)

将离心力分解,则在X轴方向上的分力即为托轮受到的动态载荷,大小为:

(4)

将托轮轴简化为简支梁模型,两端固定,中间集中受力为F,根据挠度计算公式可得,托轮受动态载荷所产生的变形挠度值为:

(5)

式中:l为托轮轴的长度;EI为托轮的等效抗弯强度。设托轮受到静态压力形成的永久弯曲变形量为δ,则其挠度值为:

s2=δcos(ω2t+φ)

(6)

其中,δ的大小与筒体静态载荷F1正相关;φ为托轮永久弯曲变形方向与x轴负方向的夹角。则托轮总的挠度值为:

s=s1+s2

(7)

s=kcosω1t+δcos(ω2t+φ)

(8)

其中

(9)

由此可见,托轮位移信号中包含了筒体频率成分和托轮频率成分,将其定义为KS(kiln shell)谐波和KR(kiln roller)谐波。筒体弯曲变形程度加深时,托轮位移信号中KS谐波幅值会增大;中心线偏移程度加深时,偏移侧托轮载荷增大,此时,托轮位移信号中KR谐波幅值会增大。因此,KS、KR幅值可以用来反映回转窑故障状态。

2 故障特征提取方法研究与实验验证

2.1 仿真分析

托轮位移信号包含了KS、KR谐波,而如何有效分离出特征谐波成为关键。EMD(empirical mode decomposition)分解过程不需要选择基函数,根据信号自身特点自适应地进行分解,将信号按高频到低频分解为若干个IMF(intrinsic mode fuction)分量[5]。对于托轮位移这种非线性、非平稳信号来说,EMD方法是比较适用的。但EMD方法也存在端点效应和模态混叠等缺点。为此,EEMD(ensemble empirical mode decomposition)方法利用高斯白噪声具有均匀分布的统计特性,可以改变信号中极值点的分布,有效地改善了模态混叠的现象[6]。但EEMD需要增加平均次数来减小重构信号误差,加大了计算量。

CEEMD(complementary ensemble empirical mode decomposition)方法在EEMD方法的基础上,通过添加一对相反的白噪声信号来减少重构误差[7]。其具体算法如下:

(1)给定循环处理次数N和幅值强度系数α,并计算原始信号标准差σ=std(x)。

(10)

(11)

(4)重复步骤(2)、(3)N次,消除高斯噪声,作均值化处理。即原始信号分解得到的IMF分量ck(t)可表示为:

(12)

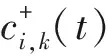

针对EMD、EEMD和CEEMD 3种方法,通过模拟托轮位移信号来对比它们对托轮位移信号分解的可行性。假设回转窑筒体旋转周期为16.5 s(0.06 Hz),采用仿真信号s2(t)表示,托轮旋转周期为5 s(0.2 Hz),采用仿真信号s3(t)表示,考虑到回转窑现场工况,添加了间歇振荡噪音信号s1(t),则仿真信号s(t)可表示如下:

s(t)=s1(t)+s2(t)+s3(t)

(13)

其中,s2(t)=0.8×sin(2×pi×t×0.06),s3(t)=sin(2×pi×t×0.2)。

仿真信号s(t)及各成分波形如图2所示。EMD、EEMD、CEEMD 3种方法对托轮位移仿真信号的分解结果如图3所示。

图2 托轮位移仿真信号

图3 仿真信号3种方法分解结果

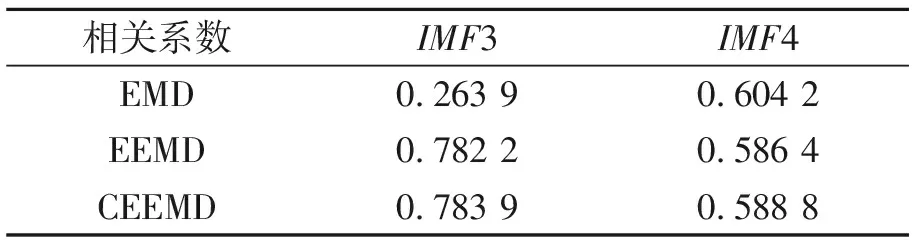

由图3(a)可知,该仿真信号的EMD分解效果很差,模态混叠现象比较严重,而对比图3(b)可以发现,EEMD分解效果较好,图3(b)中的IMF1、IMF3、IMF4分量分别与原仿真信号中的s1(t)、s3(t)、s2(t)相对应,曲线基本相符,说明在托轮位移仿真信号的分析中,EEMD方法比EMD方法更好。对比图3(b)与图3(c)可以发现,EEMD与CEEMD分解结果大致相当。对间歇信号的分离,CEEMD分解得到的IMF1分量和原始波形更加相符,而对s2(t)、s3(t)的分离效果用肉眼是很难比较的,为此,分别计算了IMF3、IMF4分量与原始信号的相关性,计算结果如表1所示。可见,CEEMD分解得到的有效特征分量的相关系数均大于EEMD分解的结果。

表1 相关系数对比结果

2.2 工程应用

为验证上述方法是否可行,对国内某水泥厂现场数据进行采集和处理分析。采集的位移信号进行CEEMD分解,分解结果如图4所示。

图4 实际信号特征谐波提取结果

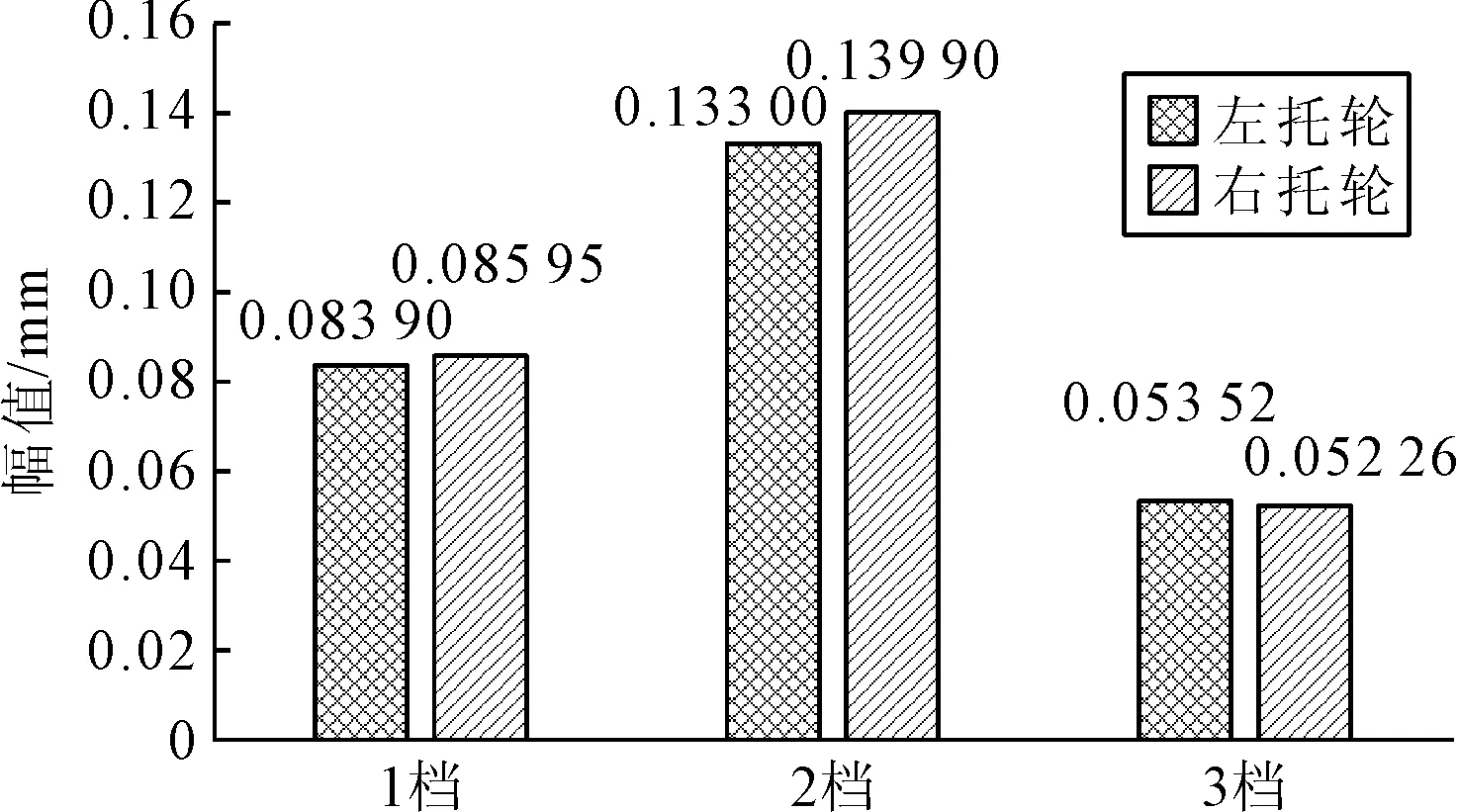

1、3档托轮旋转周期为5 s,图4中KR特征谐波频率为0.201 4 Hz,这与托轮工频(0.02 Hz)相吻合;筒体旋转周期为16 s,图4中KS特征谐波频率为0.061 04 Hz,这与筒体工频(0.060 6 Hz)相一致,由于2档处托轮直径比1、3档大,故其工频较小,与图4中2档KR谐波频率相吻合。这表明,托轮位移信号确实包含了筒体频率成分和托轮频率成分,验证了前述理论的正确性。为方便分析,将图4的分解结果整理成如图5和图6所示的KS幅值和KR幅值。由图5可知,筒体偏心大小顺序为2档>1档>3档;由图6可知,1档左托轮受力明显大于右托轮,2档左右托轮受力相当,3档右托轮受力大于左托轮。

图5 各托轮信号分解后KS幅值

图6 各托轮信号分解后KR幅值

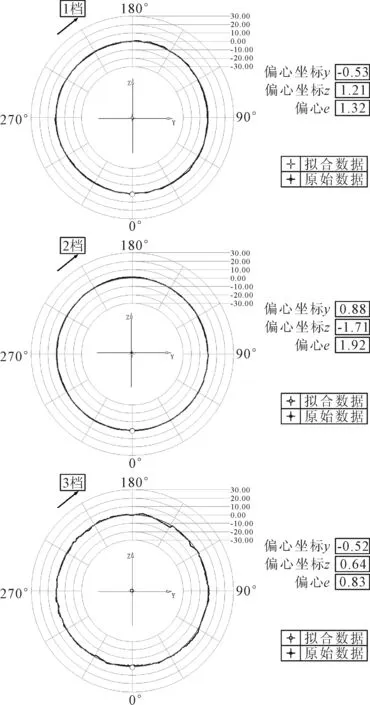

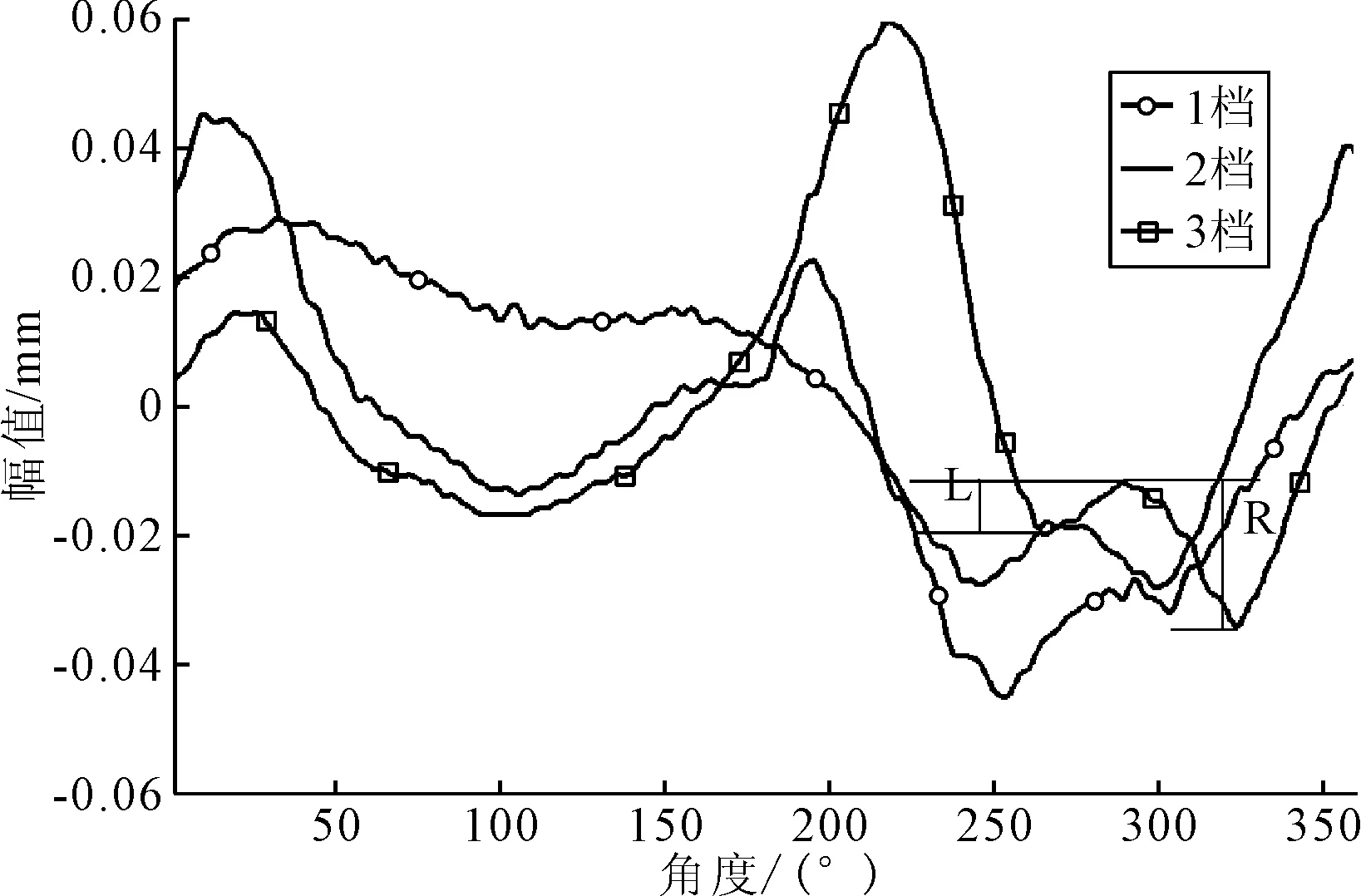

2.3 其他先进方法对比验证

为验证上一节实例分析结果的正确性,采用其他先进测量方法进行对比验证。通过大激光采集筒体表面数据,对其截面进行拟合,得到筒体弯曲变形结果如图7所示,偏心大小顺序为:2档>1档>3档,这与上一节KS幅值分析结果相吻合。通过回转窑椭圆仪采集筒体椭圆度数据,测量结果如图8所示,图8中的两个波谷的幅值比例可以反映左右托轮受力的相对大小,即比值L/R,这与上一节KR幅值分析结果相吻合。验证了CEEMD方法提取特征谐波反映回转窑故障类型的可行性及正确性。

图7 筒体弯曲变形测量结果

图8 椭圆度测量结果

3 回转窑托轮挠度监测系统

3.1 监测系统设计

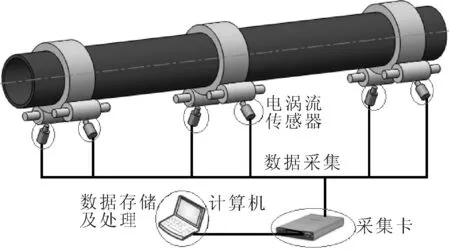

基于前面的理论分析与实验验证,设计了回转窑托轮挠度监测系统。该监测系统主要由负责数据采集的硬件层和负责数据分析处理的软件层构成。在硬件层中,采用6路电涡流位移传感器实时采集托轮的位移信号,通过NI-6225数据采集卡完成电信号的采样,再将电信号传送至PC上位机进行后续的数据分析处理[8]。硬件层整体架构如图9所示。

图9 监测系统整体架构

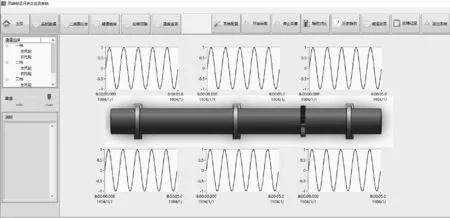

由于本监测系统使用的是NI公司的数据采集卡,故在软件层中选用NI公司的LabVIEW作为软件开发平台,便于数据采集功能的实现[9]。为实现监测系统整体功能,该系统需要包括托轮位移信号的采集、实时显示、特征谐波提取、特征幅值趋势显示、数据库存储、历史数据回看和故障预警等功能。为保证上述功能模块协调稳定地运行,采用了多线程技术,主要包括人机用户界面线程、数据采集线程、特征提取线程、数据显示线程、数据库存储线程等。在数据采集线程中,为了不影响数据采集效率采用了基于队列的生产消费者结构[10]。在特征提取线程中,采用CEEMD算法对托轮位移信号进行分解,提取出KS和KR谐波,然后通过傅里叶变换得到其幅值,再通过数据显示线程将幅值变化趋势反馈给用户,从而可以知晓回转窑的运行状态。若想具体了解回转窑的状态变化过程,可以通过历史数据回看功能查看其状态的长期变化过程。充分发挥了LabVIEW平台的多线程优势,使各个模块协调稳定地运行[11]。监测系统界面如图10所示。

图10 回转窑监测系统界面

3.2 测试分析

为验证该监测系统的稳定性和可靠性,将现场采集的托轮位移信号进行分析处理,得到不同故障模式下的信号。将这些不同故障模式下的托轮信号经过预处理来模拟回转窑故障,在实验室进行仿真测试,以此验证该系统的性能。

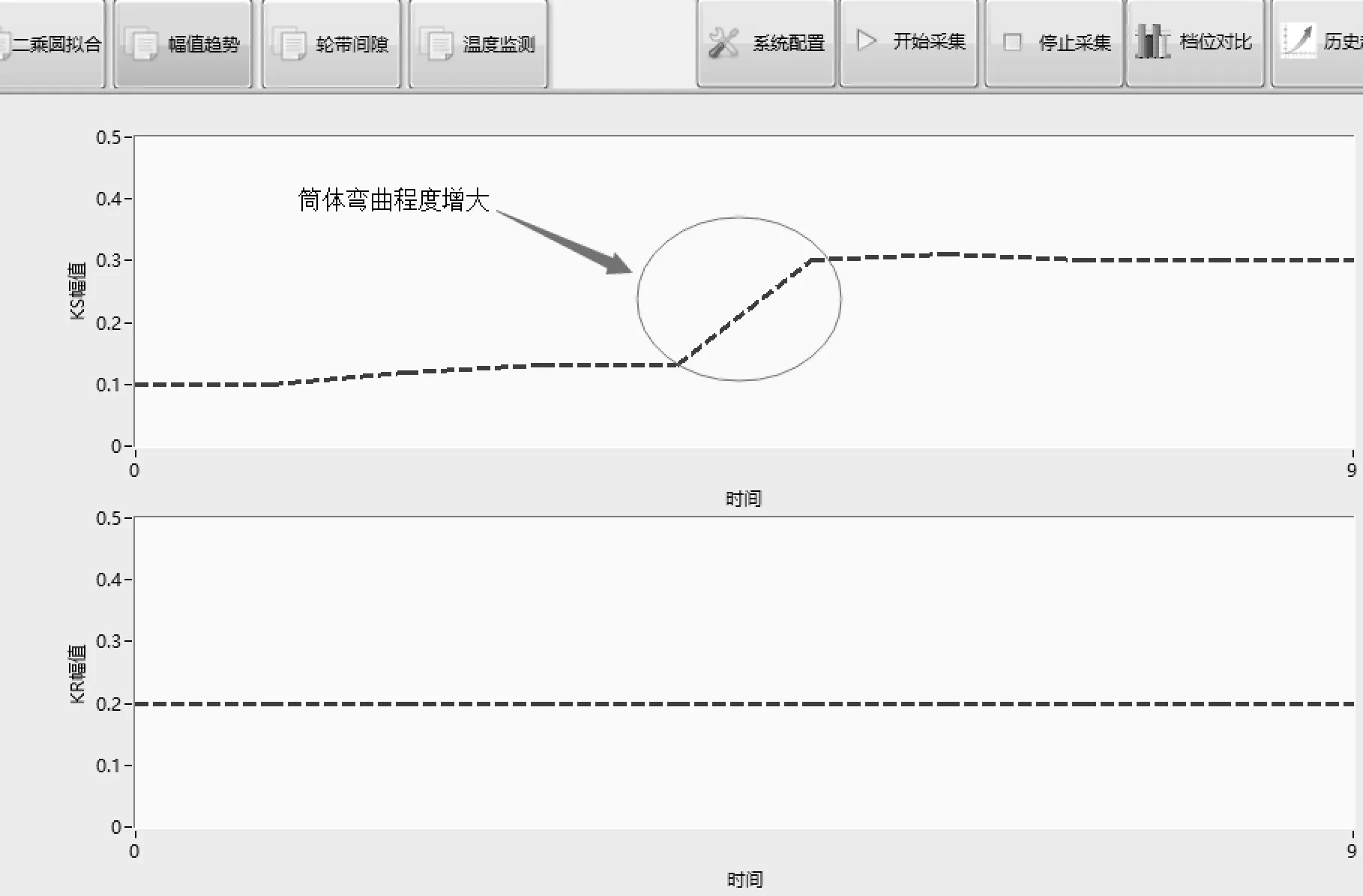

(1)筒体弯曲变形故障。图11显示了回转窑发生弯曲变形故障时,托轮位移信号经CEEMD方法进行特征谐波提取后KS、KR幅值的变化趋势。从图11中可以看出,KR幅值几乎没有任何变化,而KS幅值有明显的增大趋势,表明此刻发生筒体弯曲变形故障,与预期相符。

图11 筒体弯曲故障时监测系统结果验证

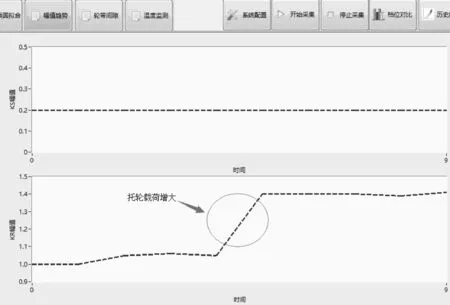

(2)托轮中心线偏移故障。图12显示了回转窑发生中心线偏移时,托轮位移信号经CEEMD方法进行特征谐波提取后KS、KR幅值的变化趋势。中心线偏移会造成托轮载荷分布不均,偏移一侧的托轮承受的压力会明显增大。从图12中可以看出,KS幅值基本不变,而KR幅值有增大趋势,表明托轮所受载荷增大,与预期相符。

图12 中心线偏移故障时监测系统结果验证

4 结论

通过对托轮位移仿真信号和实际工程信号分析,CEEMD方法可以有效提取出特征谐波分量,提出了基于CEEMD的回转窑故障识别方法,并与传统测量方法进行对比,结果验证了该方法的正确性。在此基础上,设计了回转窑状态监测系统,测试结果表明了该监测系统的有效性和工程上的可行性,为回转窑故障实时监测提供了一种新思路。