浅析超厚(1.5 ~ 3 cm)仿古砖在辊道窑烧成过程控制的注意事项

问:我公司计划将一条长250 m,内宽2.5 m的辊道窑改为生产600×600×20(mm),600×1200×20(mm),900×1800×20(mm)的规格的厚砖,请问潘工,在窑炉改造和生产过程中,应注意哪些事项?

答:由于超厚砖产品在厚度与重量方面与普通产品有较大区别,故在窑炉改造和操作方面必然有差异点。

一、窑炉技改方面的注意事项

(1)窑炉传动技术改造要求

因为超厚砖烧成时间较长,速度较慢,窑炉传动电机速比和变频的匹配需要重新调整,以便适应慢烧的生产要求。

(2)辊棒和棒距选型要求

由于超厚砖坯较重,窑炉的辊棒直径及棒距方面需要进行调整,如果辊棒直径选择失误,辊棒的刚性不够,极易造成坯体在窑内走歪斜,出现翘角变形。一般情况下,从窑头至烧成中段的輥棒直径选择相对大些,而烧成高温区的辊棒,则建议选择超高温,强度好的辊棒,如金刚品牌的GF98型号;烧成高温区的棒距则建议采用加密型设计。

(3)窑炉各风机功率的合理选型

如果窑炉改为生产厚砖之后,其产量要比普通产品减少1/3或以上,窑炉速度随之降速,故要计算各个风机的功率是否适合厚砖生产需求并作出合理改造。

(4)窑前干燥窑或釉线干燥窑的设计

由于坯体较厚,同时釉面系列产品,入窑水分相对较高,故建议有条件的生产线要安装窑前干燥窑或釉线干燥箱,以便对入窑前坯体进行预热烘干,避免坯体入窑后产生裂纹或炸坯,也有利于提高产量。

(5)窑炉预热、氧化阶段比例设计和喷枪安装的注意事项

由于超厚坯体,其在窑内的排水和氧化时间比薄砖长些,故在窑炉改造时,要适当考虑延长预热区的比例,同时,由于超厚砖的生产中,坯体排水较慢,窑炉前温不易过高,喷枪可以适当往后安装,不宜安装过前,也不需要安装加密喷枪;如果窑炉的预热区过短,喷枪又安装过前,升温过急过高时,极易造成厚坯体出现裂纹,炸砖或者崩圆角缺陷(如下图1)。

二、厚砖在干燥及窑炉烧成过程中的注意事项。

(1)干燥窑烟气温、湿度的合理控制,升速干燥阶段的烟气不能过高,湿度相对要比生产常规厚度砖坯时大一些,不然很容易出现炸裂现象。降速干燥阶段的温度不能过低,应保持在150℃左右为宜,不然容易出现坯体强度低,在釉线的开裂缺陷。

(2)坯体入窑水分控制,应小于0.8%以下,避免产生裂纹和炸砖。

(3)干燥后坯体强度的控制应大于1.2 MPa以上为宜。

(4)窑炉温度曲线的控制,宜采用“抛物线温度曲线法”,逐步升温,特别是相对快速烧成窑转为生产慢烧的厚砖产品时,窑炉预热、氧化区的温度要相对比生产薄砖时降低50 ~ 100℃左右,前段的辊上喷枪一般情况下要关闭1 ~ 6组,辊下第一、二组的喷枪也要关闭,否则很容易出现炸砖、裂纹或崩圆角缺陷。

(5)高温烧成区也需要适当增加1 ~ 2个烧成区来控制,以保证其烧结度达到要求。

三、厚砖冷却过程控制的注意事项

(1)急冷区域温度控制要点。

a)由于坯体过厚,急冷过程中的传热速度相对薄砖要慢些,故在生产厚砖时,急冷温度不宜过低,否则也很容易造成坯体出现崩圆角缺陷,如果空疏窑时候,该崩圆角缺陷有增多现象,则为急冷段温度过低或者缓冷区域负压过大所致。

克服方法:需要适当升高急冷温度20 ~ 30℃或更高或适当关小抽热风机(视调整结果而定)。

b)急冷风管不宜开启过多,因为厚砖需要大风量集中在急冷前段快速吹风冷却,此时坯体还有液相缓冲,不容易出现风惊现象,如果急冷风管开启过多(12条以上),当坯体经过急冷段降温后,坯体的四条边及角出现黑色现象时,还继续吹入冷风对厚砖降温,则很容易出现崩圆角缺陷。

克服方法:关闭急冷后段开启过多的风管及适当升高急冷温度10 ~ 20℃。

(2)缓冷区域温度和压力控制要点。

缓冷段的中、前段一定要在正压状态下控制,降温速度不能过急,特别是窑顶的抽热风闸不能开启太前,一般情况下,缓冷段窑顶的抽热风闸由前往后逐渐开大,否则厚砖很容易出现切割裂,如果缓冷段温度过高,又容易造成坯体抗折强度不合格,3 cm超厚砖的强度一般要求达到7000 ~ 8000 N左右。

四、厚砖在烧成过程中的主要缺陷及预防措施

厚砖在窑炉过程中常出现的缺陷有:黑心、裂纹、炸砖、崩圆角、变形和坯体抗折强度低等。

黑心、裂纹和炸砖缺陷,主要还是窑炉预热带的温度曲线未调节合理,升温过急所引起,参照常规方法处理即可,不作详细展开。

变形缺陷主要是走砖歪斜的翘角或者前段温差过大而引起的上翘或下弯变形,一般通过调整走砖或温度曲线可以解决。

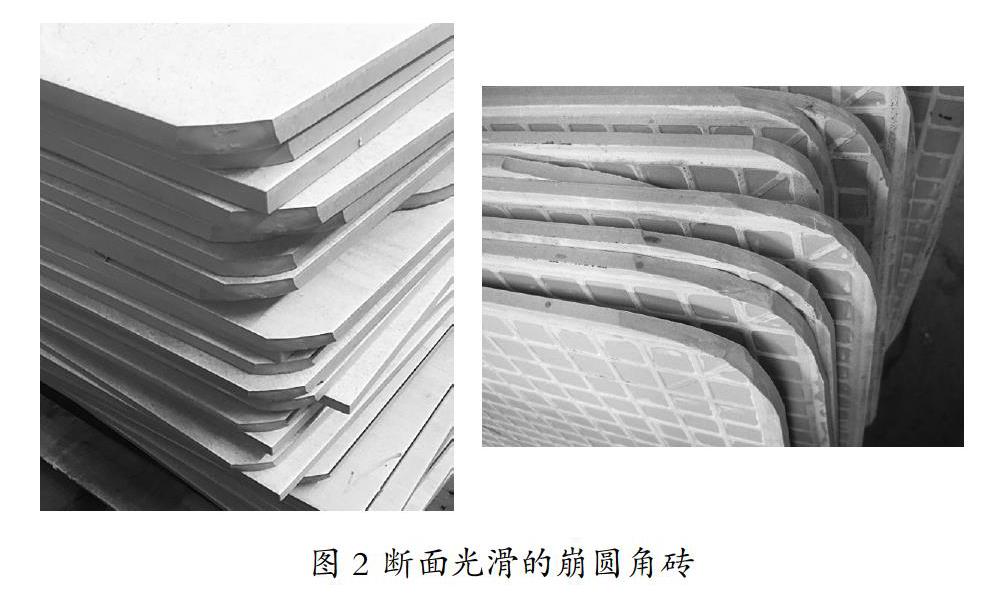

崩圆角缺陷,其产生原因有两种。一种是窑炉预热段(即第一、二组辊下喷枪前的位置)温度过高所致。其特征为崩角截面四周光滑,中间有少部分为粗糙面,很容易让人误以为是压机模具或釉线的机械应力所产生的(图1)。另外一种崩圆角为急冷或缓冷段温度过低所致,其断面光滑(图2)。

克服方法:

(1)检查窑炉前段是否开枪过多,温度过高,挡火墙/板的高度是否合理并根据检查结果,采取相应的降低前温措施可解决。

(2)检查急冷、缓冷区域的温度、压力是否过低,急冷风管是否开启过多,缓冷区域的抽热支闸是否开启过大,缓冷段窑压过小或无正压等情况。同时再配合观察空窑时,出砖崩圆角数量变化。如果空窑时,急冷、缓冷段温度低时,崩圆角缺陷更多,则判断为急冷温度过低所致,应采取升温方式处理即可。

坯体抗折强度低或切割裂缺陷,主要是缓冷区域降温速度过快或窑内负压过大所致,可通过调节缓冷段的抽风闸的开度或提升缓冷段温度以及适当加大缓冷段的正压,一般可解决。

结束语:在超厚砖的生产中,控制坯体的排水和氧化时间,避免产生裂纹、黑心、炸砖或崩圆角缺陷是重点,其次是坯体抗折强度要确保合格达标。

(潘 雄)

咨询电话:

编辑部:0757-82269827 传真:0757-82269827

蔡飞虎:0757-82710910 (佛山市玻尔陶瓷科技有限公司)

程昭华:18823150088 (佛山市佳窑陶业技术有限公司)

潘 雄:13927769832(E-mail:Xrcpx@sina.com)

韩复兴:18237699507

秦 威:13927270859(佛山市达索陶瓷科技有限公司

【陶瓷添加剂“私人定制”专家】)

温千鸿:13380225254

王银川:13929929576(836611312@qq.com)