M1635 型门机行走台车结构优化

史 炜

(秦皇岛港股份有限公司杂货分公司,河北秦皇岛 066000)

0 引言

秦皇岛港股份有限公司杂货公司M1635 型门机由大连重工制造,行走台车分为主动台车与被动台车。由于主动台车设计存在一定的薄弱环节,经过长时间的使用后,减速器底座出现了四角裂纹,裂纹传导至行走台车面板,且传动齿轮轴安装筋板过渡处存在应力集中,传动齿轮也出现了筋板断裂的情况,直接影响了设备的使用安全。

1 故障原因分析

为恢复门机的使用性能、提高其结构强度,经过仔细分析故障原因,发现其设计薄弱环节主要有5 个:①行走台车面板强度不足,在震动、交变应力影响下易出现裂纹及断裂的情况;②传动齿轮轴安装筋板存在尖角,易产生应力集中导致结构强度下降;③减速器固定底座强度不足;④减速器缺少定位,仅靠安装螺栓固定;⑤减速器电机制动器同轴度存在偏差至传动不平稳。

结合上述情况,提出了改进优化方案,采取多项结构优化来对主动台车的结构进行加固。

2 项目分析与实施

结合台车出现的故障表现和现场生产作业的实际工矿,从以下5 个方面对行走主动台车的结构进行优化。

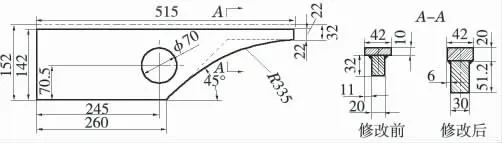

2.1 提升台车面板强度

台车面板由于厚度不足,导致在减速器安装底座开裂时,裂纹延展至面板,导致面板开裂,且原面板四角未采取圆角来防止应力集中,也是面板开裂的原因之一。因此,将台车的面板由原δ=10 的钢板替换为δ=20 的钢板,并优化加工工艺,在原尖角处全部以圆角代替。将原面板取下,焊接新面板,面板外形尺寸如图1 所示。

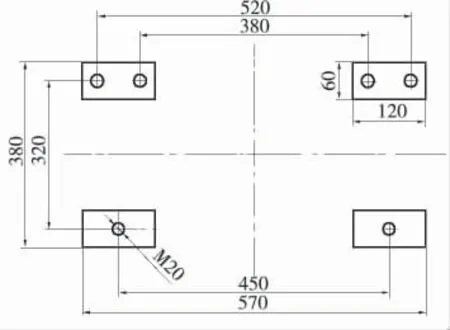

2.2 重新设计传动齿轮轴外形及相关尺寸

传动齿轮安装的筋板设计中存在薄弱环节,主动车轮上方的过渡处采用了尖角角过渡,易造成应力集中降低结构强度。因此,传动齿轮固定筋板重新制作并适当加厚,增强其抵抗扭转力矩的能力,薄弱处由原钝角过渡改为圆角过渡,以减少应力集中(图2)。图2 中,虚线部分为原有外形尺寸,实线部分则为修改后外形尺寸。

图1 改进后的台车面板

图2 改进后的筋板

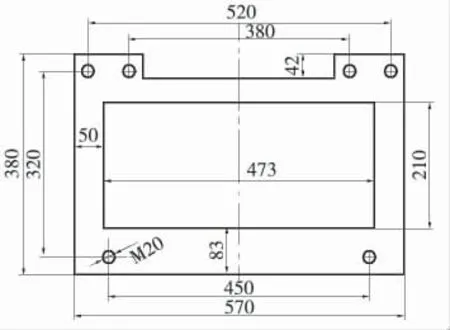

2.3 减速器安装底座结构重新设计

减速器底座螺栓由于长时间的正反转产生正反扭转力矩,减速器定位不佳,使减速器底座螺栓松动,长时间使用使减速器底座四角开裂。结合上述情况,将减速器固定底座由原四角分离的安装方式改为一体制作安装,并重新制作减速器底座螺纹孔。整体底座的设计避免了减速器原四角分离式底座受力分散,易产生受力集中的缺陷,使受力均匀的分布于整体式底座的四周,改善了台车面板的受力情况。

原底座采用厚度为20 mm 的4 个垫块,上配钻M20 螺纹孔形式安装,相关尺寸依照减速器安装尺寸进行加工(图3)。

改后的减速器底座,采用整体形式,板厚度与原底座相同,均为20 mm,尺寸依照减速器安装尺寸加。工完成后,焊于面板上,增强了薄弱处的厚度(图4)。

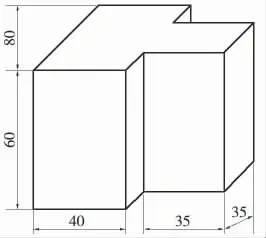

2.4 为门机行走各减速器安装定位挡块

图3 改进前的减速器安装底座

由于原减速器未安装定位挡块,使减速器所受力及扭转力矩主要由底座螺栓承受,加上个别螺栓预紧力不足,使底座螺栓易松动,导致螺纹孔螺纹损坏、磨损乃至安装底座开裂。结合减速器外形结构,在减速器两端增加定位挡块(图5、图6),改善减速器底部受力分布,降低了减速器固定螺栓的受力。

定位挡块的分布上图所示,减速器两端采用两“凸”型挡块嵌入减速器凹槽处,在减速器左侧采用2 个带螺栓可调整的挡块,挡块后部加三角形筋板以增加其强度,右侧采用固定2 个挡块直接焊接,上下也采用此种方式,方便对减速器安装状态进行调整。

图4 改进后的减速器安装底座

图5 定位挡块

2.5 减速器输入轴、电机轴、惯性制动器同轴度的调整

采用对中仪对其进行调整,通过增加底座垫片的方式,降低其同轴度偏差,使其运行平稳,减少振动,从而降低了安装误差产生的振动及扭矩对传动部件、行走台车结构的影响(图7)。

3 项目实施成果

经过对行走台车的结构优化,不仅满足了行走台车的使用性,也提高了其强度与稳定性。经过维修后的试车及长时间的使用观察,门机行走台车运行良好,振动与冲击大大减小,为再出现类似故障,结构可靠性和运行稳定性有了明显提高。项目的实施避免了行走台车的拆装解体对设备及生产的影响,极大地节约了维修时间及维修费用。

图6 定位挡块分布

图7 改进后的台车上部