相控阵超声检测扇形扫描的两种成像方式比较

(1.葫芦岛北检科技有限公司,葫芦岛 125001;2.中国特种设备检测研究院,北京 100043;3.上海特种设备监督检验技术研究院,上海 200062;4.阳江核电有限公司,阳江 529941)

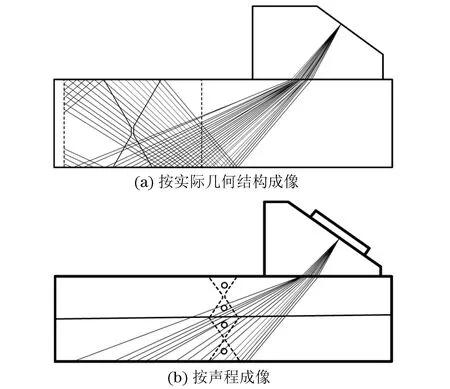

相控阵超声检测技术是目前国内外无损检测技术发展的新方向,也是最先进的无损检测技术之一。该技术的检测原理是:将按一定规律排列的相控阵探头中的多个晶片(阵元),按预先规定的设置激活,利用被激活的晶片发射(或接收)偏转和聚焦的声束检测工件中的缺陷,并对缺陷进行超声成像。相控阵超声检测结果以图像形式显示,分为A扫描、B扫描、S扫描、E扫描及P扫描等,扫描结果直观易懂,存储的数据具有动态回放功能,并且还能记录扫查位置。这些功能是常规超声检测技术难以实现的。目前相控阵超声检测普遍采用扇形扫描检测(即S扫描),扇形扫描成像方式有两种模式(见图1),一种是按实际几何结构成像,其特点是显示直观、易定性、容易区分伪显示;另一种是按声程成像进行试验,其特点是显示不直观、给分析缺陷增加难度。这两种成像方式代表两种不同类型的相控阵超声检测设备。

图1 相控阵扇形扫描的两种成像方式

笔者对厚度为22 mm的模拟试块中的近表面裂纹缺陷进行试验,其特点是近表面裂纹缺陷的反射波与焊缝余高几何反射波容易混淆在一起,不易区分,给成像结果的分析增加难度。通过相控阵扇形扫描的两种成像方式显示近表面裂纹缺陷,分析这两种成像方式的优缺点,验证了采用按实际几何结构成像方式的优势。

1 试验对比

1.1 相控阵超声设备

相控阵超声设备采用以色列的ISONIC设备和美国的ZETEC设备。ISONIC相控阵超声设备采用按实际几何结构成像的方式,而ZETEC相控阵超声设备采用按声程成像的方式。

1.2 相控阵探头

采用的一维线性相控阵探头参数为5 MHz,32晶片,两晶片中心线间距(p)为0.5 mm,单个晶片宽度(e)为0.4 mm,两晶片间隙(g)为0.1 mm,楔块角度为36°。

1.3 参考试块

采用DL/T 1718-2017《火力发电厂焊接接头相控阵超声检测技术规程》中PRB-Ⅱ试块。

1.4 检测对象

检测对象为厚度为22 mm的模拟试块中的近表面裂纹缺陷,其长度为(30±5) mm,深度为0~0.5 mm,自身高度为(4.0±1) mm,结构示意如图2所示。

图2 近表面裂纹缺陷结构示意

1.5 检测设置

两种类型相控阵超声设备的主要检测设置要求如下。

(1) 一次激发16晶片(即9~24)。

(2) 采用相控阵扇形扫描技术检测。

(3) 采用平行于焊缝方向的线性扫查方式(即非平行扫查方式)。

(4) 扇形角度范围为40°~75°。

(5) 在PRB-Ⅱ试块上制作DAC(距离-波幅)曲线。

采用ISONIC相控阵设备制作DAC曲线,ZETEC相控阵设备制作TCG(距离增益补偿)曲线。

1.6 检测结果及分析

1.6.1 近表面裂纹缺陷检测结果

使用以上两种设备对裂纹缺陷进行检测,检测时两种设备的扫查起始点位置相差12 mm,声束角度为48°时指针位置相同。

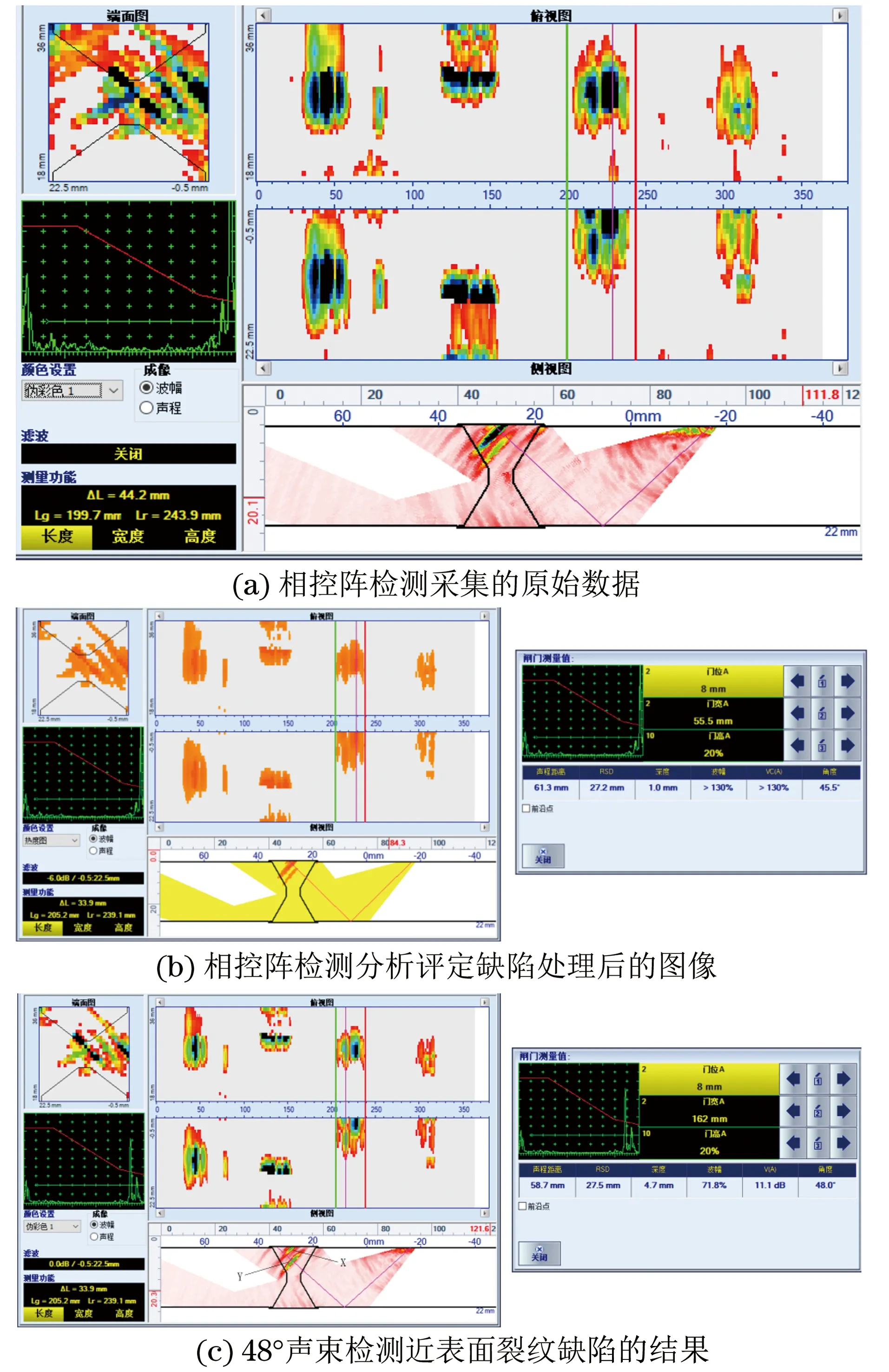

(1) ISONIC相控阵设备检测结果及显示,如图3所示。图3(a)中,指针标记处为近表面裂纹缺陷;图3(b)中,分析指针的位置为229 mm,声束角度为45.5°时,测得的结果如下:长度为33.9 mm,深度为1.0 mm,幅度>130%;图3(c)中,分析指针的位置为216 mm,声束角度为48°时,测得的结果如下:长度为33.9 mm,深度为4.7 mm,幅度为71.8%。

图3 ISONIC相控阵设备检测近表面裂纹缺陷所得的图像

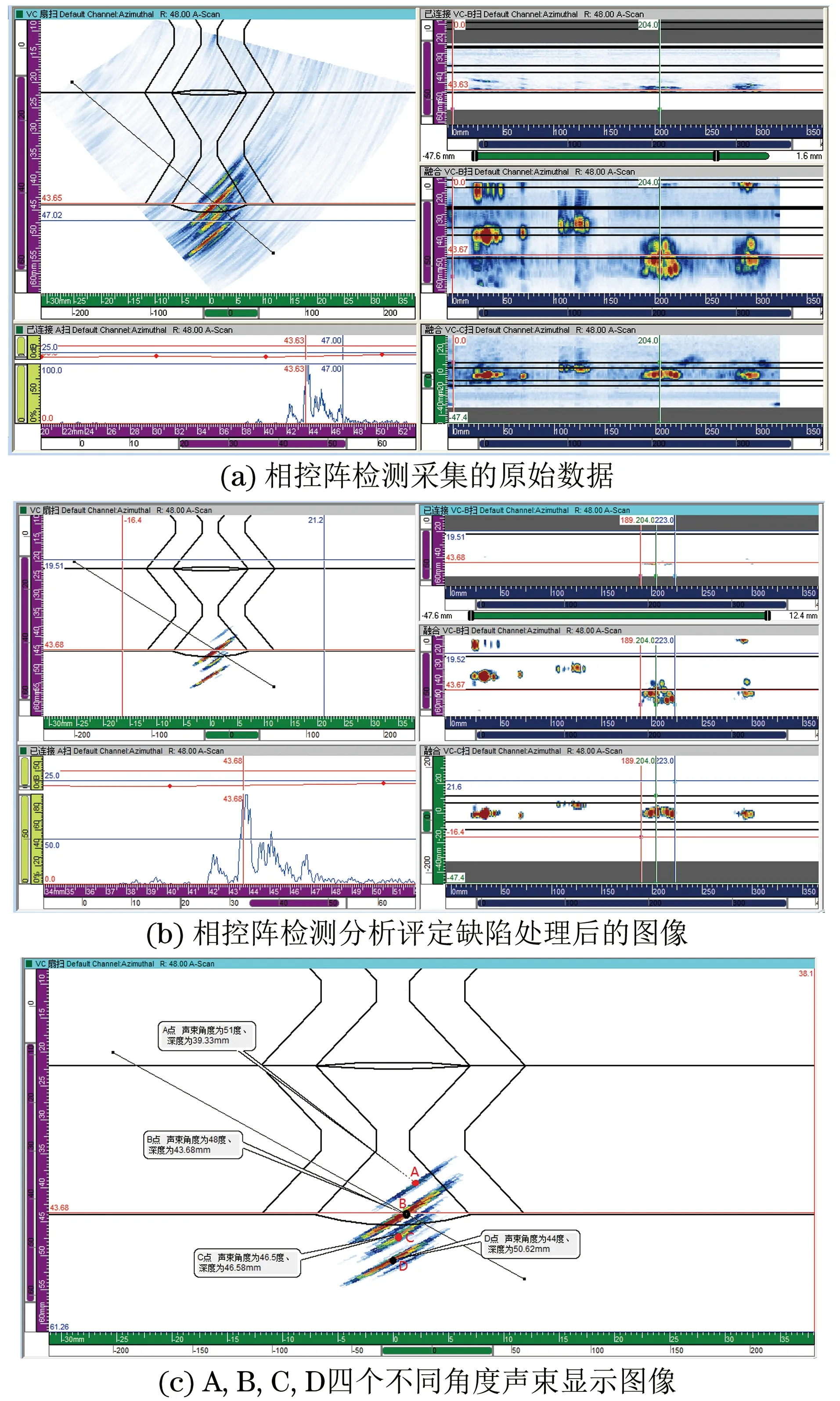

(2) ZETEC相控阵设备检测结果及显示,如图4所示。图4(a)为分析指针位于204 mm,声束角度为48°时的数据显示图,图中指针标记处为近表面裂纹缺陷;图4(b)得到的近表面裂纹缺陷的相控阵检测结果如下:长度为34 mm,深度为0.32 mm,幅度>100%。

图4 ZETEC相控阵设备检测近表面裂纹缺陷所得的图像

(3) 射线检测结果及底片,如图5所示,其射线检测显示缺陷长度为33 mm。

图5 近表面裂纹缺陷的射线检测底片

1.6.2 检测结果分析

(1) 图3采用了按实际几何结构成像的方式,图4采用了按声程成像的方式。由图3,4可看出,两种相控阵设备的显示方式均是成像显示,都采用了三视图形式,即S扫描显示图(主视图)、B扫描显示图(侧视图)及C扫描显示图(俯视图)。图5是近表面裂纹缺陷的射线底片,印证了裂纹缺陷的存在、走向及形貌特征。

(2) 对图3的分析

① 从图3中的S扫描显示图(主视图)可以很直观地看出该图像显示是由二次波声束检测得到的,并且显示在焊缝轮廓之内,由其能很容易地判断出该缺陷来源于焊缝上部、且接近上表面。

② 从图3中的B扫描显示图(侧视图)看出该缺陷在深度方向深浅不一、变化大且不规则。

③ 从图3中C扫描显示图(俯视图)看出缺陷在长度方向走向不规则、弯曲。

④ 从图3中图像的颜色能看出A扫描波形幅度变化明显。

⑤ 图3(b)是45.5°声束二次波检测近表面裂纹缺陷得到的图像,显示深度为1.0 mm,幅度>100%。图3(c)是48°声束二次波检测近表面裂纹缺陷得到的图像,显示深度为4.7 mm,幅度为71.8%。两者均符合缺陷设计参数,且两者测得的缺陷位置不同,体现出该缺陷深浅不一及幅度多变的特征。

⑥ 在图3(c)的48°声束S扫描图中仅有x和y两个图像显示。x显示位于余高附近,y显示位于焊缝近表面。两者均由二次波检测得到,并且都在焊缝轮廓之内,图像清晰、易于识别,很容易分析出该缺陷来源于焊缝表面或近表面。

根据上述缺陷图像的特征可估判出该缺陷为表面裂纹缺陷,而不是余高几何反射波显示,再结合外观检查,可判断为近表面裂纹缺陷。由此可见,采用按实际几何结构成像方式的独特性及优势。

(3) 对图4的分析

① 从图4的S扫描显示图中不能很容易地看出该图像显示是由二次波声束检测还是由三次波声束检测得到的。在焊缝轮廓之内和焊缝轮廓之外都有图像显示,不能直观看出该显示是表面缺陷显示还是内部缺陷显示,也不能分辨出是否为余高几何反射波显示。其将缺陷显示与伪缺陷显示混合在一起,给缺陷性质的分析增加了难度,同时也增加了误判的可能性。

② 图4中VC-B扫描显示图是48°角度声束的B扫显示,此图说明该缺陷有一定长度,深度方向深浅基本一致,且形状规则,符合条状缺陷的图像特征。融合VC-B扫描显示图是不同角度的声束扇形扫描检测到的该缺陷图像的合成,此图在深度方向变化很大,混乱、不规则,不像条状缺陷图像特征, 而像密集型缺陷特征。

③ 从图4中融合C扫描显示图(俯视图)看出缺陷有一定长度、较规则且略有弯曲,符合条状缺陷图像特征。

④ 在图4(c)的48°声束扇形扫描主视图中有A、B、C、D等4个图像显示。A显示和B显示是由二次波声束检测得到的,且在焊缝轮廓之内。C显示和D显示是由三次波声束检测得到的,且在焊缝轮廓之外。图像显示复杂混乱,缺陷波显示与伪缺陷波显示混淆在一起,不易识别,给缺陷的分析评定增加了难度。

⑤ 图4(c)中A点深度值为39.33 mm,距离检测面的深度为4.67 mm;B点深度值为43.68 mm,距离检测面的深度为0.32 mm;C点深度值为46.58 mm,距离检测面的深度为2.58 mm;D点深度值为50.62 mm,距离检测面的深度为6.62 mm。由此可见,A点和B点属于二次波检测范围,深度值符合缺陷设计要求;而C点和D点属于三次波检测范围,是超声波在母材与焊缝余高交界附近发生反射形成的三次波声束,检测定位不准,准确性欠佳,检测结果值得商榷,尤其D点显示的深度值已经超出缺陷设计参数范围。

根据上述缺陷图像在三视图中的显示特征,可以看出采用按声程成像的方式不易分辨出该缺陷是焊缝内部缺陷还是焊缝表面缺陷;而且,由于受余高反射波图像的干扰,该缺陷显示混乱不清晰、定位易出现偏差,特征性不明显,无裂纹缺陷形貌特点,故无法判断其为近表面裂纹缺陷。

2 结论

按实际几何结构成像的方式具有显示直观、易定性,缺陷定位准确,伪缺陷显示易区分等特点,明显优于按声程成像的方式。

焊缝检测是无损检测中最普通的检测对象,也是检测的难点和关键点。由于焊缝检测中存在影响缺陷分析评定的伪缺陷波,因此建议焊缝检测时采用按实际几何结构成像的方式,这样更容易准确判别缺陷,进而更能有效地确保焊缝质量、提升检测效率。