在役螺栓的相控阵检测工艺

(天津诚信达金属检测技术有限公司,天津 300384)

螺栓广泛应用于火电、风电等部件的连接上,在役使用过程中需承受复杂的应力、温度等作用,容易出现断裂或失效,其安全性越来越多地受到人们的重视[1-2]。如何在不拆卸螺栓的情况下,检测出螺栓的疲劳裂纹始终是个难题。疲劳裂纹的检测,理论上来说是可以使用常规超声检测方法的,但在役设备检测空间有限,探头可达性差,检测灵敏度低,需要将设备停机,将螺栓卸下来再进行检验[3]。超声相控阵技术和导波相控阵技术是无损检测领域中的新技术,均可在不移动探头的情况下实现较大角度范围的扫查,能实现对缺陷的各种视图成像,检测结果直观,便于对缺陷的识别与判定。并且这两种技术具有良好的干扰可达性,能对几何形状复杂的工件进行检测,可通过软件控制,提高检测分辨力、信噪比和灵敏度。但导波相控阵和超声相控阵技术在在役螺栓的应用上仍处于初级阶段,没有对应的检测工艺方法。

笔者结合理论分析,分别研究了导波相控阵和超声相控阵检测螺栓的关键技术,制定了在役螺栓的检测工艺和方案,实现了在役螺栓检测的全覆盖,解决了在役螺栓的检测难题。

1 基本理论

超声相控阵技术检测原理为:通过控制阵列换能器中各个阵元的激励与接收脉冲的时间延迟,来改变各个阵元发射(或接收)声波到达(或来自)物体内某点时的相位关系,实现聚焦点和声束方位的变化,从而完成相控阵的波束合成,形成成像扫描。超声相控阵技术可以通过软件来控制波束的特性、扫查角度范围、聚焦深度和焦点尺寸等,因而在很大程度上克服了常规超声方法由于声束的方向性带来的的检测局限性。

导波相控阵技术检测原理为:超声波在钢杆中实际上是以导波的形式传播的,即超声柱面导波,而在波导介质中传播的超声导波信号会包含全部的结构和缺陷信息,可用于细小缺陷的检测。利用导波的这种特性来检测材料结构的新技术具有更快捷、更灵敏、更经济的特点,是无损检测领域中一个新发展起来的重要方向。超声导波相控阵检测技术具有灵敏度高、探测距离长、能量流均匀分布、声波衰减少等特点[4]。

2 工艺试验及结果分析

2.1 螺栓试样

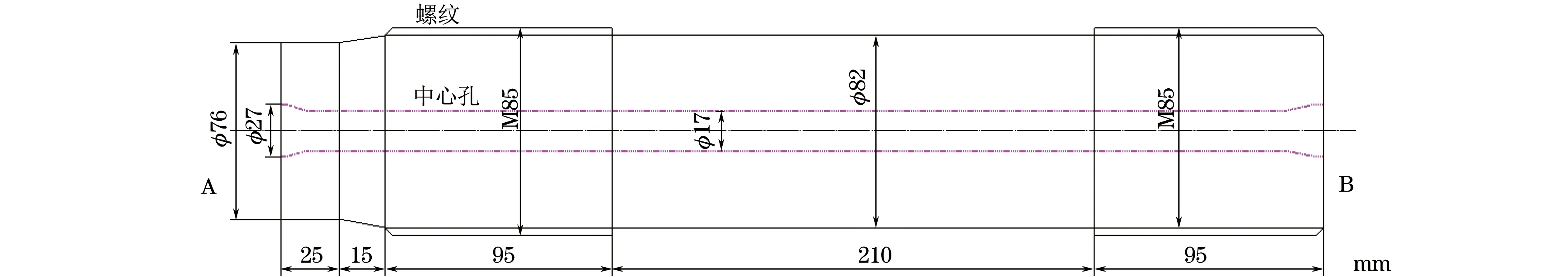

按NB/T 47020-2012《压力容器法兰分类技术条件》规定,根据试验所需选用无内部缺陷的螺栓试样,在该试样上加工人工缺陷,人工缺陷为不同深度的刻槽,选择的螺栓试样尺寸如图1所示。

图1 螺栓LS-1试样尺寸

人工刻槽均垂直于螺栓轴线,长度均为10 mm,开口宽度均为0.25 mm[5],螺栓材料为45Cr1MoV,人工刻槽的具体参数如表1所示。

表1 螺栓试样上人工刻槽的参数 mm

2.2 导波相控阵检测螺栓

选择环形线阵探头,探头具体参数如下:频率为5 MHz,共64个阵元,晶片间距为0.6 mm,角度范围为-0.2°~0.2°。

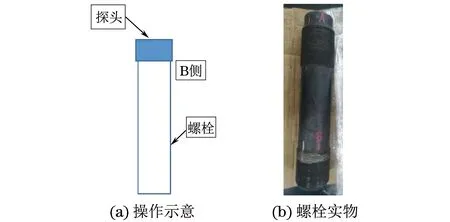

检测时,将环形探头放置在螺栓试样LS-1的B侧端面上,将A侧端面回波波幅调到A扫显示满幅波高的100%,并以其作为扫查灵敏度,保持探头稳定,检测操作示意与螺栓实物如图2所示。

图2 螺栓LS-1的检测示意与螺栓实物图片

调整仪器参数进行检测,得到检测结果后,综合分析B扫、C扫、A扫及立体图,能够清晰发现人工刻槽信号,如图3所示。

从图3中可知,A侧相同尺寸不同深度处人工刻槽信号在B扫图上能够清晰显示,信号沿着深度方向分布,具有很高的信噪比。声像颜色的深浅反映了波幅的大小,与A扫显示相对应。通过滤波技术,人工刻槽信号在螺栓立体图上可以更好地显示出来。B侧相同尺寸不同深度处人工刻槽在B扫图上能够显示,但信噪比很低,存在盲区,较难从B扫图和立体图上区分开来。

对比图3(a),(b)可知,B侧人工刻槽需降低增益来提高信噪比,但这样会使得人工刻槽信号波幅降低,不同刻槽之间的分辨力较低。A侧人工刻槽无论在B扫图还是立体图上都能清晰显示,具有很高的信噪比,这是由于导波相控阵检测时声束能量均匀分布,声波衰减小,有利于远距离缺陷的检测。但是导波相控阵检测靠近探头端的螺栓螺纹时,缺陷信号受螺纹信号的影响,可能会湮没在杂波信号中。

分别对不同人工刻槽信号进行测量,结果如表2所示。由表2可见,缺陷1#~6#的信号波幅在A扫满屏的20.8%~35.7%范围内,缺陷8#~11#的信号波幅在A扫满屏的51.8%~59.2%范围内,由此可知,导波相控阵声束能量均匀,声波衰减小。对比表1和表2所示的人工刻槽位置可知,所测缺陷信号位置与人工刻槽位置吻合。

表2 螺栓LS-1上不同人工刻槽的信号数据

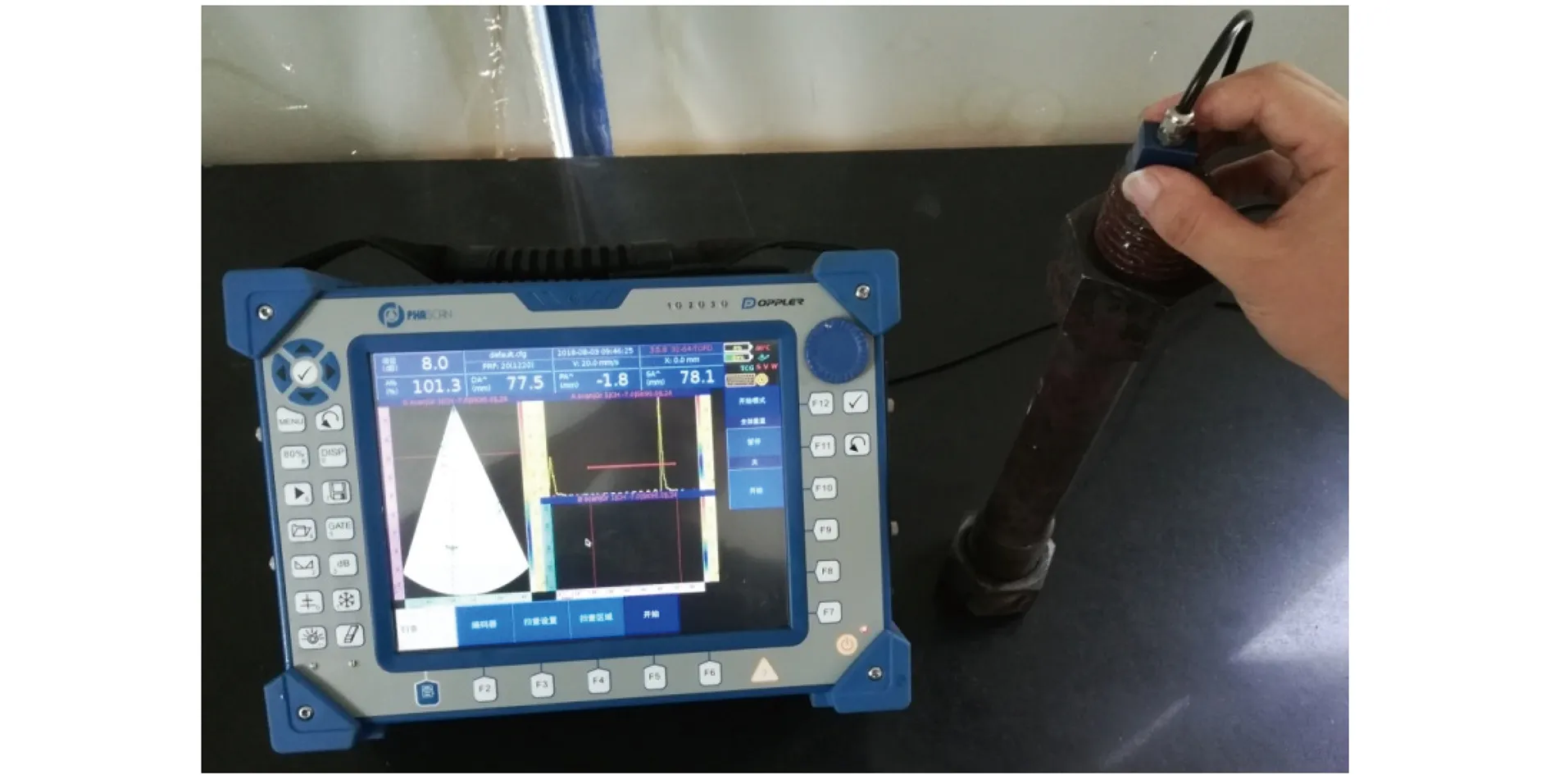

2.3 超声相控阵检测螺栓

超声相控阵检测仪选用Phascan超声相控阵便携式检测仪,考虑到螺栓在役检测的具体要求,采用直探头进行端面小范围纵波扇扫检测,如图4所示。检测时,选择一维线性阵列探头,探头参数如下:频率为5 MHz,共32阵元,阵元间距为0.6 mm,最大探头孔径可达16 mm。扫描参数设置如下:激发阵元数为16;扇扫起始角度为-30°~+30°;扇扫角度步进为0.5°。

图4 螺栓的超声相控阵检测

使用LS-1螺栓试样上距B侧端面不同深度处的1 mm刻槽缺陷,与同一尺寸人工缺陷在不同检测深度的声像特征进行比较,人工刻槽位置在螺栓的20,36,55,74,93 mm处。

将距螺栓B侧端面93 mm处1.0 mm深的刻槽反射回波调整到满屏80%作为基准灵敏度,对螺栓端面进行环向扫查,以找出不同深度刻槽反射波最高时的检测位置,再将最高反射回波调整到满屏91%进行测量,图5为4个槽深1 mm的人工缺陷在不同检测深度的最高回波,其中距螺栓B侧端面20 mm处的人工缺陷未能发现。

图5 不同深度处相同尺寸刻槽的声像特征比较

从图5可明显发现,在扇形扫描图的闸门线位置处有一异常回波信号,可认定这是一个刻槽人工缺陷造成的异常回波。从位置上分析,其与螺栓上的刻槽位置相符,同时可以直观分析出缺陷在哪个扫查角度的反射波最高。

由图5分析可知,在相同增益的条件下,不同深度、同一当量大小反射体的反射能量是不同的,深的缺陷反射能量弱,远距离的缺陷容易漏检。距螺栓B侧端面20 mm处的刻槽未被发现,这表明相控阵检测时存在盲区。距螺栓B侧端面36 mm处的刻槽反射回波幅度较低,这是由于信号受到菲涅耳区的影响,发生了干涉相消而造成反射回波幅度的降低。

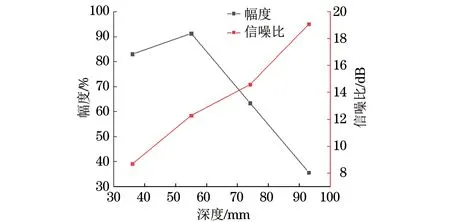

分别对不同检测深度相同尺寸的人工刻槽进行了最高回波幅度和信噪比的测量,得到的结果如图6所示。除了36 mm处刻槽受到菲涅耳区的影响外,其他深度刻槽的回波幅度随着深度的增加逐渐降低,这是因为声束在螺栓内部传播时发生了散射、畸变等而造成声能的减少。人工刻槽回波的信噪比随着检测深度的增加逐渐升高,这是由于随着检测深度的增加,螺纹回波信号的衰减比人工刻槽反射回波信号的衰减严重得多,这对于发现远距离缺陷是有利的。同时,距离螺栓端面越近的人工刻槽回波的信噪比越低,再加上菲涅耳区对超声波信号的干扰,会使得缺陷信号湮没在杂波信号中。这可通过定制特殊探头楔块,使菲涅耳区限制于探头楔块内,来消除干涉对反射回波的影响。

图6 不同深度处相同尺寸刻槽回波的幅度与信噪比

3 结语

超声相控阵技术和导波相控阵技术作为螺栓检测的新技术,大大降低了螺栓失效的隐患,保证了机组顺利运行,值得推广和应用。与传统超声检测技术相比,相控阵技术不仅可以解决在役螺栓检测的难题,还在灵敏度、信噪比和缺陷识别方面有很大的优势。但是,随着检测深度的增加,超声相控阵波束能量衰减严重,灵敏度和信噪比会急剧下降,这对于检测螺栓对侧是不利的,因此采用超声相控阵技术只检测螺栓本侧,若要检测螺栓对侧,需要验证灵敏度和信噪比是否达到标准要求。而导波相控阵声束具有能量流分布均匀,声束衰减小等特点,易于发现远距离处缺陷,可以与超声相控阵技术互补,实现螺栓对侧的检测。

超声相控阵和导波相控阵两种技术结合使用,可以实现螺栓的检测全覆盖,在不拆卸螺栓的前提下,通过螺栓一个端面的检测就能完成整条螺栓的检测,不仅提高了检测质量,还大大提高了工作效率,降低了成本。