飞机铝蜂窝复合材料的典型缺陷检测

(海军航空大学青岛校区 航空机械工程与指挥系, 青岛 266000)

由于飞机在飞行过程中会受到环境侵蚀(大气环境)以及各种载荷冲击作用,同时蜂窝复合材料在生产制造中也会受生产工艺、制作人员操作不当等因素的影响,飞机铝蜂窝复合材料结构易出现分离和脱黏等缺陷,产生疲劳应力和裂纹,引起各种缺陷和损伤。激光错位散斑无损检测法和声阻检测法可用于飞机铝蜂窝复合材料缺陷的检测,其检测结果的可靠性和准确性也是行业人士重点关注的问题[1-2]。

无损检测的可靠性通常指无损检测方法对缺陷的检出能力,是对用特定无损检测方法检测特定类型、特定尺寸缺陷的有效性做出的定量度量。文章使用激光散斑检测法并结合声阻检测法,对飞机铝蜂窝复合材料典型缺陷的检测可靠性进行分析和讨论。

1 激光散斑检测评估实例

试验系统为LTI-6200S激光散斑检测系统(见图1),试验试块为飞机铝蜂窝复合材料结构试块。试验目的是得到激光散斑检测系统对铝蜂窝复合材料分层缺陷的检出概率。由于加热时间为影响检出概率的主要变量,故将针对这个变量进行讨论。

图1 LTI-6200S激光散斑检测系统

铝蜂窝复合材料内部有直径分别为20,16 mm的圆形缺陷A和B,初始加热时间选择为5 s。

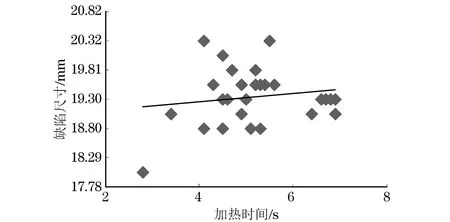

对缺陷A、B进行激光散斑检测,并通过试验建模法获得相应的检出概率。此次试验的期望加热时间为5 s,方差为0.1 s2,其取值范围为2.5~5 s。得到的统计数据如表1所示,部分试验结果见表2。

表1 加热时间试验的统计数据

表2 激光散斑检测法的缺陷检出概率试验结果

在期望加热时间为5 s,方差为0.1 s2时,通过统计得到的激光散斑检测方法对两个缺陷的检出概率均为100%。

2 激光散斑检测法的相对误差分析

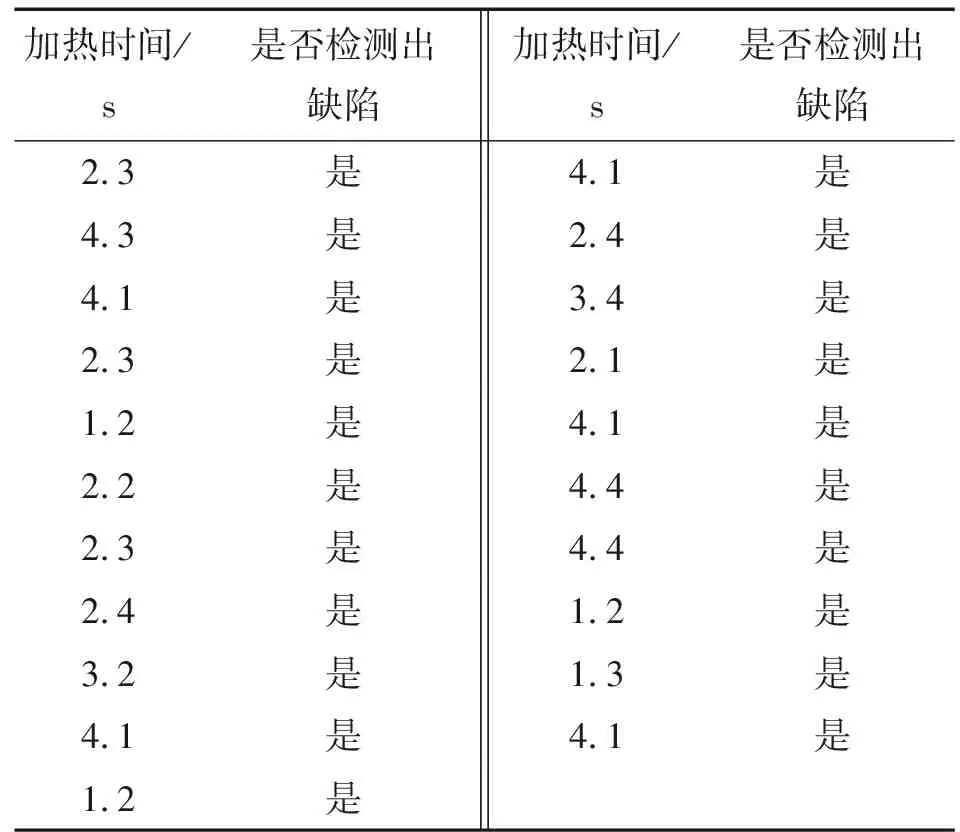

相比于其他无损检测系统,激光散斑检测系统检出铝蜂窝复合材料缺陷的能力较强,在统计试验中发现即使将加热时间调为最小值,选择预制缺陷中尺寸最小的缺陷,激光散斑检测系统仍然能检测出该缺陷,没有发生漏检。这说明激光散斑检测系统在检出概率上的可靠性相当高,但同时也发现该检测系统存在一个问题,即其得到的检测结果(缺陷的尺寸)的波动较大[3-4],如图2所示。

图2 激光散斑检测系统的缺陷检测结果

而这种波动不利于缺陷类型及受损程度的判断,会影响检测结果的准确性。

所以,虽然激光散斑检测法对飞机铝蜂窝复合材料结构缺陷有着很高的检出率,但对于缺陷的检测有一定的相对误差。而在无损检测的实际应用中,相对误差(体现为检测结果的波动)对损伤程度与损伤类型的判断以及修复方案的制定均会有一定的影响,使得激光散斑检测系统的可靠性降低。因此从无损检测的实际要求出发,有必要在飞机铝蜂窝结构缺陷散斑检测方案的设计中,引入其他辅助检测手段,以提高检测的可靠性。

3 飞机铝蜂窝结构缺陷散斑检测应用方案设计

飞机铝蜂窝结构缺陷散斑检测应用方案的设计,需要考虑以下几个方面。

(1) 检测方案需发挥激光散斑检测法检出概率高且检测方便、缺陷显示直观的优点,能快速准确地发现缺陷并确定缺陷位置。

(2) 检测方案需利用声阻检测法对缺陷尺寸检测准确的优点,以其作为激光散斑检测法的辅助手段,提高应用方案的可靠性。

(3) 检测方案要考虑到实际检测对象多为飞机机翼表面,检测环境温度变化会影响到激光散斑检测的实施的特点。

(4) 激光散斑检测设备SC-6200的热加载探头的有效检测区域尺寸(长×宽)为0.15 m×0.10 m。

3.1 检测方案

(1) 将待测飞机结构表面擦拭干净,找到铝蜂窝复合材料结构区域,将铝蜂窝复合材料结构区域表面划分成多个矩形块,每块尺寸(长×宽)为0.20 m×0.15 m,并标注检测顺序。

(2) 将LTI-6200激光错位散斑检测系统增益设置设定为10,最小相异调制为0.1,加热时间设定为5 s,参数设定界面如图3所示。

图3 激光散斑检测参数设定

(3) 查看设备探头显示屏上激光散斑图是否出现脱黏缺陷的特征(蝴蝶斑),如图4所示。依次对每个分块进行检测,若发现散斑图上有缺陷特征,则进行初步测量,并依据检测对象的实际区域与显示屏检测画面的对应关系,在检测对象上标出缺陷位置。

图4 脱黏缺陷的特征(蝴蝶斑)及其测量

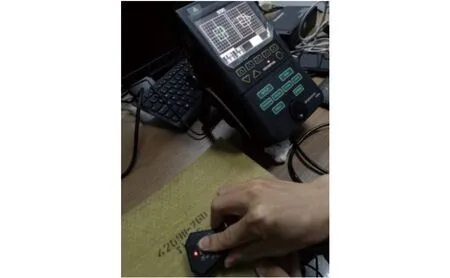

(4) 利用声阻检测仪器(BondMaster 1000e+)进行缺陷尺寸的辅助检测,利用标准铝蜂窝复合材料缺陷试块,标定仪器正常区、缺陷区的检测工艺参数。声阻检测参数标定如图5所示。

图5 声阻检测参数标定

(5) 在之前确定的缺陷区域附近移动探头,当探头检测到缺陷时,仪器会发出蜂鸣警报、探头红灯变量、显示屏上信号超出闸门,此时应反复测试确定缺陷区域具体边界并测出缺陷尺寸。缺陷的声阻检测现场如图6所示。

图6 缺陷的声阻检测现场

3.2 检测实例

选取某飞机蜂窝铝复合材料的脱黏缺陷进行试验,缺陷形状不规则,最大脱黏处尺寸为20 mm,按制定的检测方案进行检测。

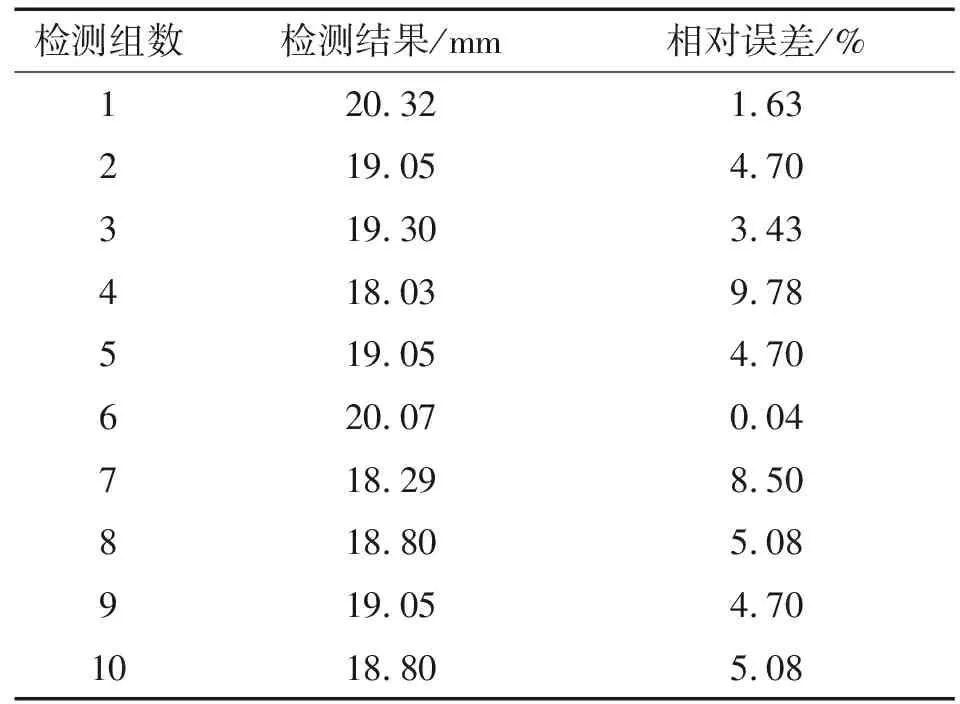

使用激光散斑检测系统进行第一次检测时,就成功发现了缺陷,如图7所示,同时测量得到缺陷尺寸。重复操作数次,发现激光散斑检测系统每次都能检测出该缺陷,表现出了很高的检出率;但缺陷尺寸的检测结果相对误差较大(见表3),降低了检测可靠性。

图7 激光散斑检测验证图

检测组数检测结果/mm相对误差/%120.321.63219.054.70319.303.43418.039.78519.054.70620.070.04718.298.50818.805.08919.054.701018.805.08

在散斑检测的基础上,利用声阻检测法进行辅助检测,检测结果如表4所示,可见检测结果的相对误差较小,贴近缺陷实际尺寸。所以,利用声阻检测法进行辅助检测,有效提高了激光散斑检测法对缺陷尺寸检测的准确性。该飞机铝蜂窝结构缺陷的散斑检测方案操作简单、适用性广、可靠性高,在实际的航空复合材料无损检测中有应用价值。

表4 声阻法检测缺陷的相对误差

4 结语

通过比较分析飞机铝蜂窝复合材料结构缺陷的无损检测方法,选择声阻检测法作为飞机铝蜂窝结构缺陷散斑检测的辅助检测方法。结合激光散斑检测评估结果和声阻检测法的自身特点,设计了飞机铝蜂窝结构缺陷散斑检测方案,通过10组验证试验得出飞机铝蜂窝结构缺陷散斑检测方案对直径不小于16 mm的缺陷具有较高的检出率,且能准确检测出缺陷的尺寸。