槽焊接头摆动焊热过程与残余应力的数值分析

宋树崎 刘仁培 赵文勇 魏艳红

摘要:采用热弹塑性有限元法对铝合金槽焊接头摆动焊过程进行了数值模拟,分析了其温度场与应力场的分布特征,探究了速度因素对焊接残余应力的影响。结果表明,槽焊接头摆动焊过程中焊缝中部温度要高于两侧;工件在中心焊缝区受纵向残余拉应力,焊缝两侧则转变为压应力;在焊缝尾部横向残余拉应力较大,尾部前端则存在较高的压应力;等效应力主要集中在焊缝附近,在焊缝尾部高应力区呈倒U形;横向与纵向残余应力峰值绝对值与焊接速度成正相关,与摆动速度则成负相关;等效应力具有相似的变化规律,且焊接速度的增加会减少焊缝区的应力峰宽度。

关键词:摆动焊; 槽焊接头; 铝合金; 数值模拟

中图分类号:TG 404

Abstract:By using thermo-elastic-plastic finite element method, a swing welding process of aluminium alloy groove weld is simulated for analyzing the characteristics of temperature and stress fields distribution, as well as the effect of velocity on residual stress. The results show that the temperature in the middle of the weld is higher than the sides in the process of swing welding. The central weld zone of workpiece has longitudinal residual tensile stress while the two sides of the weld change into compressive stress. The transverse residual tensile stress at the tail of the weld is larger while the compressive stress at the front end of the tail is higher. The equivalent stress mainly concentrates near the weld bead, and it is inverted U-shaped in the high stress zone at the tail of the weld. In addition, the peak absolute value of transverse and longitudinal residual stress are positively correlated with welding speed and negatively correlated with swing speed. Equivalent Von-Mises stress has similar variation rule, but the increase of welding speed will reduce the peak stress width in the weld zone.

Key words:swing welding; groove weld joint; aluminium alloy; numerical simulation

0 前言

铝合金焊接结构件已被广泛应用于汽车、造船、化工等领域。槽焊接头作为铝合金构件中的一种常见接头,也被这些领域广泛采用。摆动焊由于可以扩宽热源的作用范围,获得更高的焊接效率,十分适合槽焊缝的焊接。

目前,国内外学者对摆动焊进行了广泛的研究。Xu Guoxiang等人[1]研究了摆动频率对焊缝表面成形情况的影响,发现随着摆动频率的增加,焊缝表面趋于光滑,在0.6 Hz摆动频率下可获得较好的表面成形。李坤等人[2]发现采用光纤激光摆动焊对抑制钛合金小孔型焊接气孔具有显著作用;N. S. Biradar 等人[3]与S. Mahajan 等人[4]研究了摆动焊对焊缝金属组织的影响,发现摆动焊可以减小熔合区晶粒尺寸,提高焊缝区域力学性能。K. D. Choi 等人[5]发现激光摆动焊可以降低铝合金焊接裂纹敏感性,提高焊接接头的强度。张华军等人[6]在经典的双椭球热源模型的基础上建立了摆动电弧动态热源模型,研究了摆动焊对温度场的影响,发现熔池的峰值温度随着横向摆动速度的增大而减小。Hu J F等人[7]研究了摆动焊对焊接应力场的影响,发现摆动焊增加了横向残余应力,但对纵向残余应力影响较小。虽然国内外学者通过试验或数值模拟的方法对不同材料摆动焊已有较多研究,但这些研究主要集中于平板或对接接头,对铝合金槽焊接头摆动焊的研究鲜有报道。

通过热弹塑性法建立铝合金槽焊缝摆动焊三维有限元计算模型,对其焊接过程进行数值模拟,分析其温度场与残余应力分布特征。在此基础上,研究不同的焊接速度与摆动速度对铝合金槽焊缝残余应力场的影响,为实际生产中制定摆动焊相关工艺提供理论参考。

1 有限元模型的建立

1.1 试验方案

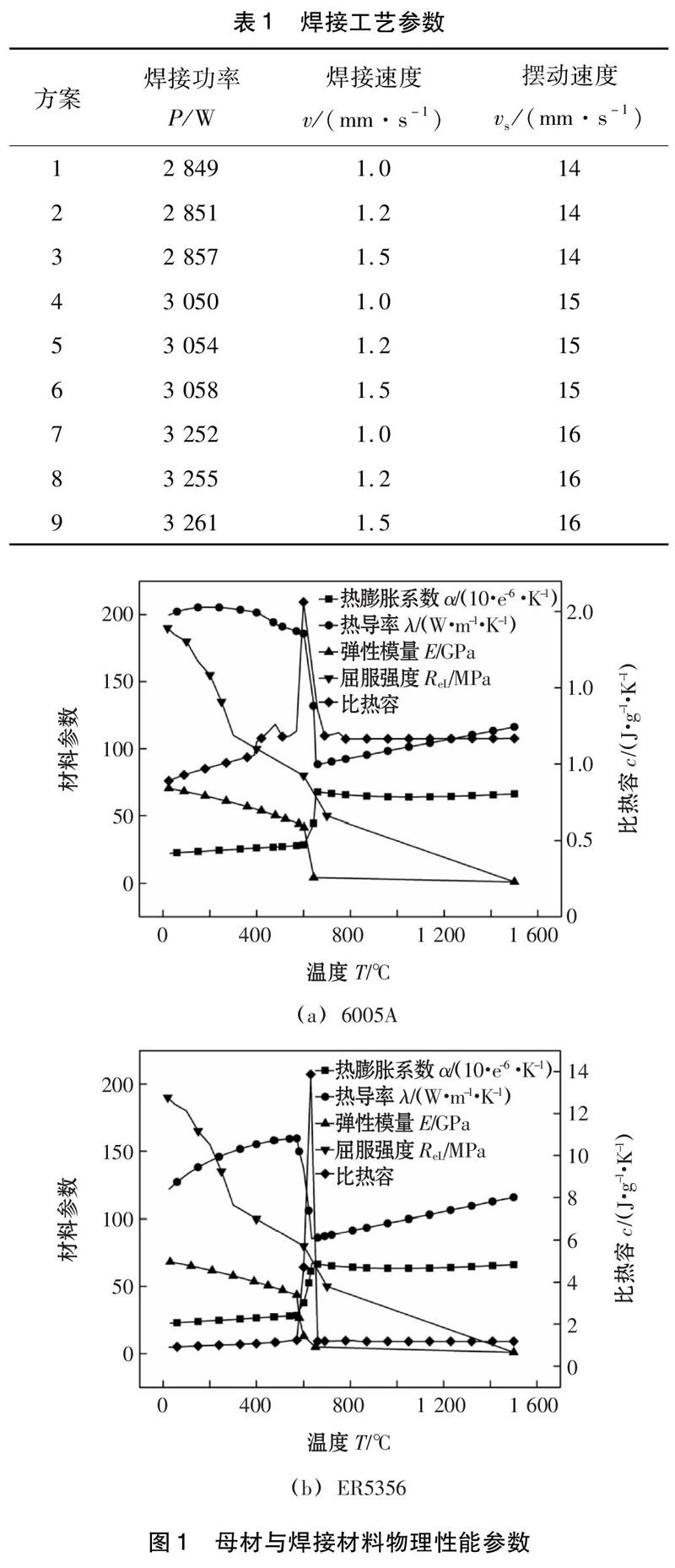

研究使用的基板材料为6005A铝合金,是常见的Al-Mg-Si系铝合金,具有较好的力学性能与加工性能;焊接材料为ER5356焊丝,是一种用途广泛的通用型焊接材料,有良好的抗腐蚀性;采用熔化极氩弧焊(MIG焊)对工件进行焊接。在试验计算方案中,焊接速度与摆动速度各选择3个水平,通过调节功率保持焊接热输入不变,方案中涉及的焊接工艺参数由企业焊接工藝指导书确定,计算方案见表1。

1.2 材料物理性能参数

建立正确的材料参数模型是保证数值模拟结果准确性的关键之一。目前大部分材料在低温区的热物理性能参数比较全面,但在接近熔点附近高温区的材料参数还较缺乏,这是焊接数值模拟的技术难点之一。研究中涉及的6005A与ER5356两种铝合金材料在低温下的物理性能参数通过查阅材料手册获得,高温下的材料参数由于不能直接得到,因此采用专用的材料性能计算软件与线性外推相结合的方法获得,由此建立的材料模型,如图1所示。

1.3 几何模型的建立与网格划分

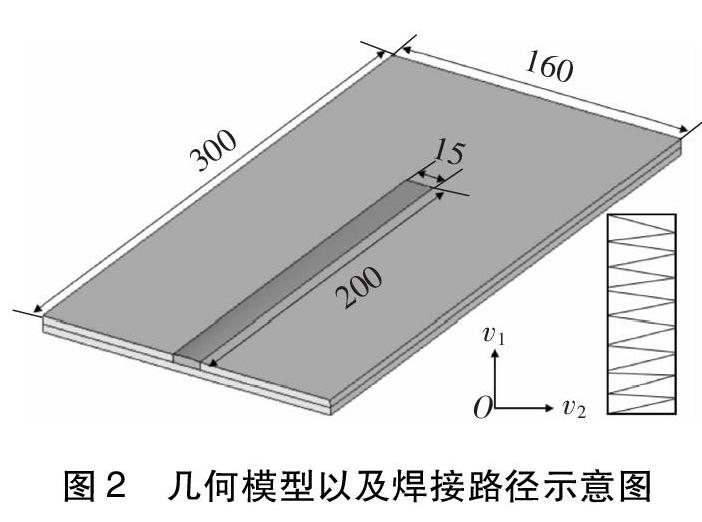

工件采用两块尺寸均为300 mm×160 mm×4 mm的6005A铝板,其中一块板材开200 mm×15 mm×4 mm的槽焊缝。焊接过程中,焊枪以v1速度沿着焊缝方向移动,以v2速度沿着焊缝宽度方向摆动。工件几何模型以及焊接路径示意图,如图2所示。

一般来说,网格划分越细密,有限元法计算的精度就越高,但相对的会增加计算时间。为了兼顾计算精度与计算效率,该模型采用过渡网格法控制网格数量,在焊缝附近采用较小的网格尺寸,其它区域采用较大的网格尺寸,过渡区采用1∶3过渡的方式。为了让网格模型与实际更加接近,在焊缝处留有0.6 mm的余高。最终获得的网格最大和最小尺寸分别为4.16 mm与1.25 mm,总体单元数目为47 860个,节点数目为69 173,网格模型,如图3所示。

有限元法计算瞬态温度场时,常会发生数值跳跃,又称“跃阶”现象。在采用协调质量热容矩阵时,克服此现象需要使用较密的网格划分。为了降低网格要求,该模型采用集中热容矩阵的方法,将单元质量离散到各个节点上,克服了“跃阶”现象的发生。此时集中质量的单元热容矩阵Ce可以表示为:

1.4 热源模型的选择

对于电弧冲击较大的MIG焊,一般采用双椭球热源来描述其焊接过程的热流分布[8]。图4为双椭球热源热流分布示意图,其由前后两个1/4椭球组成,并且前半部分椭球和后半部分椭球的热流分布不一致,分布函数为:

1.5 初始條件与边界条件

要获得导热问题温度场分布,本质是对瞬态导热微分方程进行求解,而求解的关键在于提供合适的定解条件,即初始时刻物体的温度分布与换热边界条件。该模型将环境与工件初始温度均设为25 ℃。工件外表面与空气接触部分主要通过热对流与热辐射进行换热,为了简化模型,将两种换热方式综合考虑,设置其换热系数为固定值50 W/(m2·K);工件与工作台以及工件与工件之间的接触部分主要换热方式为热传导与热辐射,由于换热效率较高,将其设为500 W/(m2·K);由于夹具与工件接触面积较小,忽略了夹具的散热作用。

该模型采用解耦算法进行计算,即先计算工件的温度场,再以温度场为边界条件计算应力场。对于力学边界条件,从图5可以看出,工件主要受重力、工作台的支撑以及夹具夹持力,同时可能受到工作台的摩擦力。考虑这几个因素,该模型采用接触算法,将上、下两板分别设置为变形体,工作台定义为刚性面,摩擦系数设为 0.3,重力加速度取值为9.8 m/s2,夹持力取值50 N。

2 结果与分析

2.1 槽焊接头摆动焊热过程与残余应力特征分析

图6为方案1摆动焊温度场计算云图。由图6可以看出,当热源摆动到焊缝两侧时,温度场呈现椭球形,温度梯度致大,等温线前密后疏,峰值温度分别为1 163.5 ℃和1 185.3 ℃。而当热源位于中间时,温度场趋于圆形,温度梯度较小,等温线也分布更加均匀,峰值温度则达到1 303.4 ℃。这是由于一个摆动周期内,热源两次经过而造成的热叠加。图7为方案1残余应力计算结果云图。由图7a可以看出,在焊缝附近垂直焊缝方向上,焊接件纵向残余应力表现为中心焊缝区受拉应力,焊缝两边逐渐转变为压应力;对于图7b所示的横向残余应力,焊接件焊缝尾部由于最后冷却,其横向收缩受到阻碍,因此表现出较大拉应力,而尾部前端对应着存在较大的压应力;图7c为等效Von-Mises应力云图,由于焊缝尾部附近周围材料的限制,存在倒U形高应力区,而在焊缝头部材料收缩较自由,等效Von-Mises应力较小。

2.2 速度因素对槽焊接头残余应力场的影响分析

图8为各方案纵向残余应力峰值对比结果。从图8可以看出,当摆动速度在14 mm/s的水平下,随着焊接速度的增加,纵向残余应力峰值绝对值呈增加趋势。当摆动速度在15 mm/s和16 mm/s水平下的计算结果同样符合此规律。分析焊接速度分别在1.0 mm/s,1.2 mm/s,1.5 mm/s水平下的摆动速度对计算结果的影响,从图8可以看出,随着摆动速度的增加,纵向残余应力峰值绝对值逐步减小。

图9为工件横向残余应力峰值应力对比结果。可以看出,其变化规律与纵向峰值应力变化规律较为相似。当焊接速度维持在各水平不变的情况下,横向残余应力峰值绝对值随着摆动速度的增加而减小。而当摆动速度不变的情况下,横向残余应力峰值绝对值随着焊接速度的增加而增加。

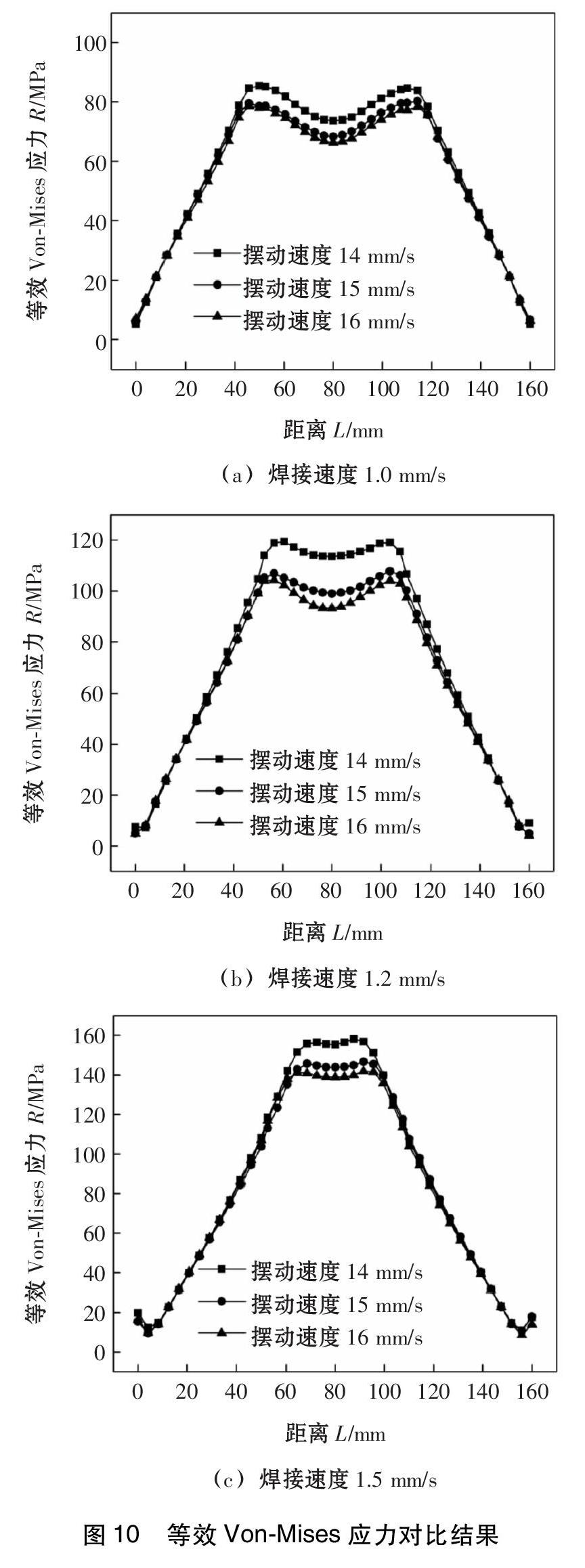

为分析等效Von-Mises应力的变化规律,沿垂直焊缝方向路径提取各方案计算结果,如图10所示。从各方案对比结果可以看出,在相同的焊接速度下,随着摆动速度的增加,工件应力峰等效Von-Mises应力逐渐减小;而摆速相同时,随着焊接速度的增加,工件应力峰等效Von-Mises应力逐渐增大;并且焊接速度的增加会减少工件的应力峰宽度。

3 结论

(1)在摆动焊一个周期内,热源位于焊缝中部时工件峰值温度要明显高于焊缝两侧;焊缝两侧温度场呈椭球形,温度梯度较高,等温线前密后疏;而焊缝中部温度场呈近似圆形,等温线分布也更为均匀。

(2)纵向残余应力分布特征为中心焊缝区受拉应力,焊缝两边则转变为压应力;在焊缝尾部存在较大的横向残余拉应力,而尾部前端对应存在较大的压应力;等效Von-Mises应力主要集中分布在焊缝附近,在焊缝尾部高应力区呈倒U形。

(3)在焊接速度不变的情况下,横向与纵向残余应力峰值绝对值随着摆动速度的增加而减小;摆动速度不变时,横向与纵向残余应力峰值绝对值随着焊接速度的增加而增加;等效Von-Mises应力具有相似的变化规律,并且随着焊接速度的增加,焊缝区应力峰宽度减小。

参考文献

[1] Xu Guoxiang, Li Lin, Wang Jiayou, et al. Study of weld formation in swing arc narrow gap vertical GMA welding by numerical modeling and experiment[J]. International Journal of Advanced Manufacturing Technology, 2018, 96(5-8):1905-1917.

[2] 李坤,王威,单际国,等.TC4钛合金光纤激光摆动焊抑制小孔型气孔的原因分析[J].焊接学报,2016,37(11):43-46,131.

[3] Biradar N S, Raman R. Grainrefinement in Al-Mg-Si alloy TIG welds using transverse mechanical arc oscillation[J]. Journal of Materials Engineering & Performance, 2012, 21(11):2495-2502.

[4] Mahajan S, Biradar N S, Raman R, et al. Effect ofmechanical arc oscillation on the grain structure of mild steel weld metal[J]. Transactions of the Indian Institute of Metals, 2012, 65(2):171-177.

[5] Choi K D, Ahn Y N, Kim C. Weld strength improvement for Al alloy by using laser weaving method[J]. Journal of Laser Applications, 2010, 22(3):116-119.

[6] 張华军,张广军,蔡春波,等.摆动焊接动态过程温度场数值模拟[J].焊接学报, 2008, 28(2):69-72,76.

[7] Hu J F, Yang J G, Fang H Y, et al. Numerical simulation on temperature and stress fields of welding with weaving[J]. Science and Technology of Welding and Joining, 2006,11(3):358-362.

[8] Lee S H, Kim E S, Park J Y, et al. Numerical analysis of thermal deformation and residual stress in automotive muffler by MIG welding[J]. Journal of Computational Design and Engineering, 2018, 5(4):382-390.