铝/钢异质金属搅拌摩擦焊研究进展

董红刚 李艳光 李鹏 夏月庆 杨国舜

摘要:由于铝、钢的热物理性能差异较大,且铁在铝中的固溶度极低,铝/钢异质金属焊接已成为该领域研究的难点与热点。搅拌摩擦焊具有热输入低、热循环时间短等优点,能够有效控制铝/钢接头中金属间化合物的生长,从而获得高质量的焊接接头。文中综述了铝/鋼异质金属搅拌摩擦焊国内外研究现状,涉及搅拌头材料选择与结构设计。此外,分析了对接、搭接与点焊三种形式接头的组织与性能,并探讨了铝/钢搅拌摩擦焊技术的未来研究方向。

关键词:铝/钢异质金属;搅拌摩擦焊;焊接工艺;微观组织;力学性能

中图分类号:TG 453.9

Abstract:Joining aluminum to steel has been a difficult but hot research area due to the large difference in their thermal physical properties and the low solid solubility of Fe in Al. Friction stir welding with the advantage of low heat input and short thermal cycle can efficiently control the growth of intermetallic compounds to obtain high quality joints. This paper reviewed the research status of aluminum/steel dissimilar materials friction stir welding, involving material selection and structure design of pin tool. Besides, the microstructure and mechanical properties of butt joint, lap joint and spot joint were analyzed. The future research direction on friction stir welding of aluminum/steel was further discussed.

Key words:aluminum/steel dissimilar materials; friction stir welding; welding technology; microstructure; mechanical property

0 前言

铝/钢异种金属的复合结构质量轻、强度高,广泛应用于交通运输、航空航天等制造领域,如汽车采用钢制框架、铝制车身,既保证了汽车撞击的安全性同时也实现了汽车轻量化。但是,由于铝、钢物理和化学性质相差很大[1],采用传统的熔化焊方法,在焊缝处易形成偏析、夹渣等缺陷。同时,焊后产生较大的残余应力,易引起接头开裂。此外,铁在铝中的固溶度很小,在焊缝处易产生过厚的金属间化合物(Intermetallic compound, IMC),如Fe3Al,FeAl,FeAl2,Fe2Al5,Fe4Al13等[2],严重恶化接头性能[3-4]。因此,选择合适的工艺方法控制界面处IMCs的产生与分布是实现铝/钢异质金属高质量连接的有效途径。

近年来,国内外学者在铝/钢异质金属熔钎焊、固相焊等领域开展了大量研究,并取得了一定的成果。但是,由于熔钎焊过程中热输入量较大,在铝/钢焊缝处易产生过厚的IMCs,严重降低接头的性能,难以保证高强度的连接[5-6]。因此,很多学者开始将铝/钢焊接研究的重点向固相焊转移,包括扩散焊[7]、电阻点焊[8-9]、搅拌摩擦焊[10],由于焊接过程中母材不熔化,可减少界面处IMCs的产生。其中,扩散焊过程热循环时间长,焊接效率低,无法批量生产;电阻点焊接头的强度低,疲劳性能差,应用范围受限;而搅拌摩擦焊技术具有热输入低、热循环时间短等优点,能够有效控制IMCs生长,从而获得高质量铝/钢异质接头。目前,由于铝/钢异质金属复合结构件的迫切需求,铝/钢搅拌摩擦焊技术已成为焊接领域研究的热点。铝/钢异质金属搅拌摩擦焊 (friction stir welding, FSW)的研究重点主要包括搅拌头的材料选择与结构设计、接头形式 (对接、搭接、点焊)、组织与性能分析等。文中综述了搅拌头的材料选择与结构设计、对接、搭接与点焊三种形式接头的微观组织与力学性能等国内外研究现状,并讨论了铝/钢搅拌摩擦焊技术未来研究的方向。

1 搅拌头的材料选择与结构设计

铝/钢异质金属FSW时,由于钢的熔点高、硬度大,焊接过程易引起搅拌头磨损,降低其服役寿命,同时搅拌头磨损严重影响焊接质量。为解决搅拌头磨损问题,国内外学者常采用耐磨、耐高温材料,如工具钢、高速钢、WC-Co合金钢等制作搅拌头[11-15]。目前,搅拌头常用材料与结构,如表1所示。可以看出,工具钢、WC-Co合金钢使用量较多。Xiong Jiangtao等人[11]设计了以H13模具钢为轴肩、YG8硬质合金钢为搅拌针的组合式搅拌头,在控制成本的基础上,有效地提高了耐磨性与产热量。此外,为了改善塑性金属的流动性,提高接头的质量,在常用锥形、柱状搅拌针的基础上[22],又开发出了铣刀式搅拌针[11]、无搅拌针式搅拌头[23],如图1所示。 Y. Uematsu等人[24]采用无搅拌针式搅拌头对2 mm厚6061铝合金与2 mm厚SPCC钢进行点焊,以轴肩与铝板表面的摩擦热作为热源,仅依靠热传导作用将产生的摩擦热传递至铝/钢界面处,在热、力耦合的作用下发生冶金反应形成接头,从而实现高强度连接,抗剪强度达到62 MPa。但是,其焊接效果受到板厚的限制,一般不超过2 mm,主要是由于轴肩下压量过大,易产生“hook”缺陷与铝板减薄现象。因此,合理选择搅拌头的材料与结构,增大摩擦力,提高摩擦热,有利于焊缝金属塑化,从而提高接头质量。

2 铝/钢搅拌摩擦对接焊

铝/钢异质金属FSW对接焊时,被焊材料的相对位置、搅拌针的偏置量是影响铝/钢焊接质量的关键因素。通常将钢作为前进侧,铝作为后退侧,搅拌针向铝侧偏置,焊缝成形与接头性能较好[16, 25- 26],焊接示意图,如图2所示[27]。这主要是铝作为后退侧时,铝合金沿搅拌针向钢侧流动并发生混合形成接头。同时,少部分的钢在搅拌针的搅拌作用与轴肩的摩擦作用下,产生适当的摩擦热,有效地控制IMCs的产生。

H.Uzun等人[28]采用FSW实现了6063-T4铝合金与X5CrNi18-10不锈钢的对接,焊缝成形与接头的疲劳性能较好。接头的组织形貌主要包括7个区域,即钢-母材区(St-BM)、钢-热影响区(St-HAZ)、钢-热机影响区(St-TMAZ)、焊核区(WN)、铝-热机影响区(Al-TMAZ)、铝-热影响区(Al-HAZ)、铝-母材区(Al-BM),如图3~4所示[28]。动态再结晶的铝与断碎的钢片不均匀的分布在焊核区,呈旋涡状结构,可以认为焊核区是铝基复合增强材料。热机影响区由于受到热、力双重作用,铝-热机影响区与钢-热机影响区的晶粒被拉长、弯曲。铝-热影响区、钢-热影响区由于仅受热循环的作用,其组织并没有明显的变化,与母材的组织基本一致。 Liu Xun等人[13]采用SEM观察6061铝合金/高强钢FSW对接接头焊核区的结构,焊核区是由不同形状和大小的钢颗粒与IMCs增强的铝基复合材料,如图5所示。这些结构的形成主要是由于搅拌头的破碎与搅拌作用,将钢以碎片或颗粒的形式嵌入铝合金基体中,且与周围的铝合金基体发生冶金反应形成IMCs。

铝/钢界面处受到热循环作用与严重的塑性变形,在界面处的冶金反应较为复杂。W. Lee等人[26]采用TEM观察6056铝合金/304不锈钢FSW对接接头的微观组织,界面处的微观组织是由混合层与IMC层组成,如图6所示。通过EDS分析可知,混合层是由塑性变形的铝合金与不锈钢组成,呈旋涡状与类旋涡状结构。混合层晶粒的分布也存在着明显的差异,主要为拉长晶粒与超细晶。此外,IMC为FeAl4,其厚度约为250 nm。 R. S. Coelho等人[29]采用TEM分析6081铝合金/高强钢FSW对接接头界面处的微观组织,部分IMCs嵌入钢基体中,其厚度约为50 nm,呈带状分布。通过对反应层的物相分析可知,该IMC是Fe2Al5,如图7所示[29]。此外,接头的抗拉强度达到铝合金母材强度的80%。T. Watanabe等人[16]采用SEM在A5083铝合金/SS400中碳钢FSW对接接头中观察到少量IMCs,通过EDS检测,其IMCs为FeAl与FeAl3,接头的抗拉强度达到铝合金母材强度的86%,并指出过厚的IMCs严重恶化接头的性能。因此,铝/钢FSW对接接头中IMCs厚度对接头性能有着重要的影响。而接头中IMCs的产生与分布受工艺参数的控制,故研究工艺参数与接头中IMCs的之间的关系对提高接头的性能具有指导性意义。

铝/钢FSW对接工艺参数主要包括转速、焊接速度、偏置量等,其中转速与焊接速度决定铝/钢异质金属FSW界面处的热输入与温度。在FSW过程中,忽略搅拌针与工件的摩擦热以及焊接过程中的热量损失,其热输入为[30]

式中:T为界面温度,℃;Tm为熔点,℃;V为焊接速度,mm/min;ω为角速度,rad/s;α为0.04;K为0.65。结合公式(1)~(2)可知,在一定范围内,适当提高转速或降低焊接速度,焊缝区产热增加,界面温度升高,有利于铝合金的塑化,较小的轴肩下压量就可以获得质量可靠的接头。但是,转速降低或焊接速度升高时,焊缝区产热减少,界面温度降低,不足以使铝合金塑化,不能实现高强度的连接。转速过高或焊接速度过低,焊缝区产生的摩擦热过多,界面温度过高,铝合金过于塑化,从而引起界面处产生过厚的IMCs,严重恶化接头的性能。 M. Dehghani等人[32]采用FSW获得5186铝合金/St-52钢对接接头,当采用较低的焊接速度时,界面处产生较厚的IMCs,接头的强度较差。随着焊接速度的增加,界面处IMCs减少,接头的强度显著增加。通过XRD检测,界面处IMCs为Fe2Al5相与FeAl6相。当转速355 r/min、焊接速度56 mm/min时,界面处IMCs厚度为0.5 μm,接头的强度达到最大值246 MPa,达到铝合金母材强度的90%。T.Tanaka等人[33]采用FSW实现了7075铝合金与中碳钢的对接,研究发现界面处IMCs随着转速的增加逐渐增厚,而接头的强度随着IMCs增厚呈指数的形式降低。当转速500 r/min、焊接速度100 mm/min时,界面处IMCs厚度为0.1 μm,接头的强度达到最大值333 MPa。Lan Shuhuai等人[25]研究了工艺参数对6061铝合金/TRIP780钢FSW对接接头反应层IMCs分布的影响,如图8所示。较高的转速与较小的偏置量促使IMCs增厚,这主要是由于较高的转速提高界面温度,加速合金元素的扩散,同时为IMCs的形核与生长提供更多的能量。较小的偏置量导致更多的钢屑进入搅拌区,为冶金反应提供更多的Fe原子。但是,界面处IMCs随着焊接速度的增加而减少。因此,合理調整工艺参数,控制界面处的热输入与温度,获得少量IMCs分布的高质量接头。此时,铝/钢异质金属FSW对接接头的连接机制为机械咬合与冶金结合。

3 铝/钢搅拌摩擦搭接焊

铝/钢搅拌摩擦搭接焊(friction stir lap welding, FSLW)时,被焊材料的相对位置与搅拌针的下压量是影响铝/钢焊接质量的关键因素。通常铝板置于上方,有利于材料的塑性流动、焊缝成形,同时减小搅拌头的磨损[34-35]。若钢板置于上方,钢板搅拌区的温度高于铝合金的熔点,铝合金发生熔化,无法实现铝/钢高质量连接,其搭接方式,如图9所示[18]。

图10为铝/钢FSLW接头形貌。根据搅拌针的下压量不同,铝/钢FSLW接头的形貌包括两种:①搅拌针压入钢表面时,界面处呈锯齿状条带,如图10a~10b所示[35],其连接机制为机械咬合与冶金结合;②搅拌针未压入钢表面时,界面光滑,如图10c~10d所示[36],其连接机制为冶金结合[37]。A. Elrefaey等人[38]采用FSW获得纯铝/低碳钢搭接接头,在搅拌针压入钢表面0.1 mm时获得高强度接头。同时,他们指出当搅拌针未压入钢表面时,接头的强度较低。当搅拌针压入钢表面时,接头的强度较高。K. Kimapong等人[35]采用FSLW焊接5083铝合金与SS400钢,随搅拌针下压量的增加,接头中孔洞缺陷增多,IMCs增厚,接头的抗剪强度降低。当搅拌针压入钢表面0.1 mm时,接头的剪切载荷达到最大值5 591 N。但是,搅拌针压入钢表面的深度很难控制,若下压量较小,界面处无法实现良好的机械咬合。若下压量太大,孔洞缺陷增多,同时,极易产生“hook”缺陷与铝板过度减薄的现象,降低接头性能。Chen Y C等人[36]分别选用表面镀锌、表面打磨与表面未处理3种不同的方式处理待焊钢板,采用搅拌针未压入钢表面的方式与AC4C铝合金进行FSLW,试验结果表明AC4C铝合金/镀锌钢接头的性能较好,主要是由于界面处产生了Al-Zn低熔共晶,从而抑制了界面处IMCs的产生。因此,提高焊接质量的方式包括:①若搅拌针压入钢表面时,采用较小的下压量有利于减少接头中孔洞缺陷,提高接头的性能;②若搅拌针未压入钢表面时,钢表面镀锌处理可以抑制IMCs的产生,提高接头的性能。

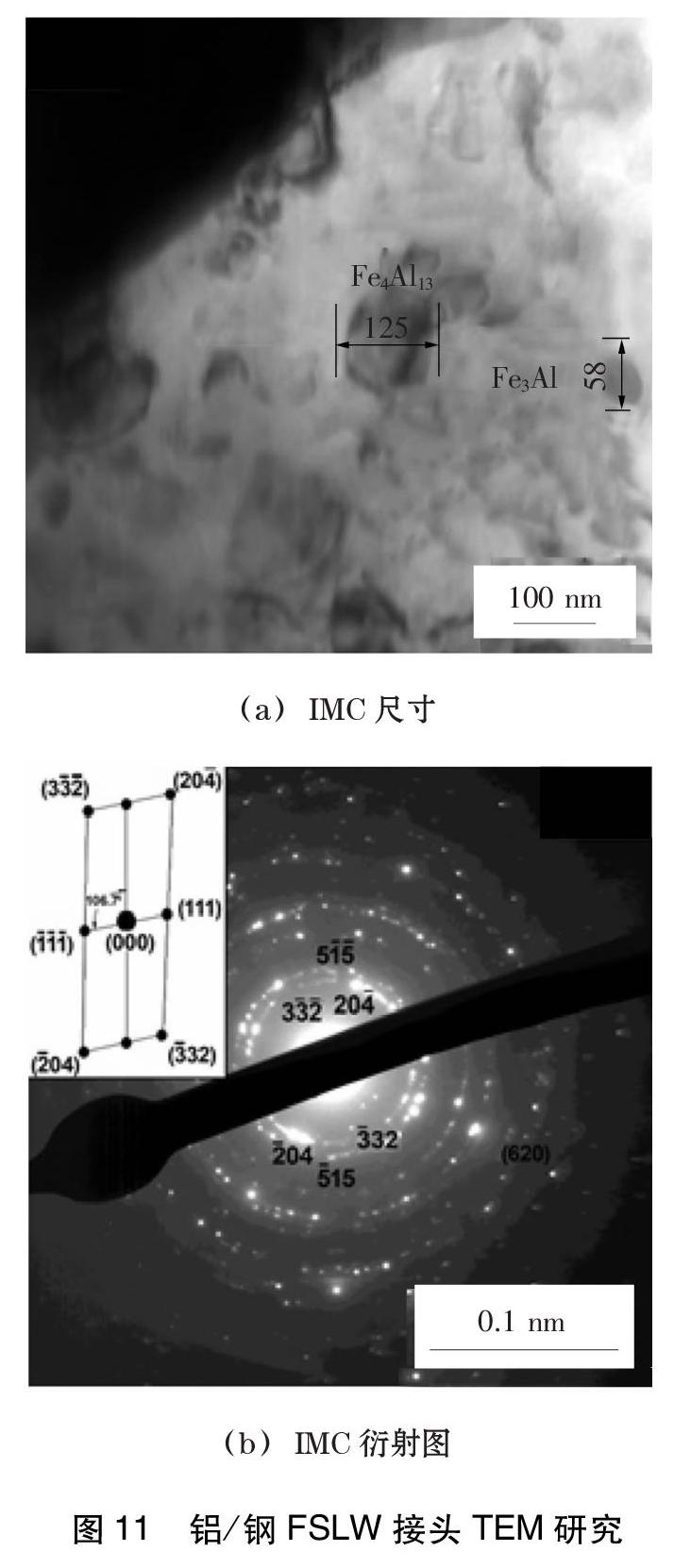

除搅拌针下压量外,结合公式(1)~(2)可知,转速与焊接速度决定界面处的热输入与温度。M. Pourali等人[18]采用不同的转速与焊接速度搅拌摩擦搭接焊2 mm厚1100铝与2 mm厚St-37钢,经微观组织分析,接头中通过冶金反应生成富Fe IMCs,如FeAl与Fe3Al。但是,富Fe IMCs具有较高的韧性,对降低接头性能的影响较小。较高的转速增加焊接热输入,促使界面处产生良好的冶金结合,较低的焊接速度增强机械咬合作用。在转速400 r/min、焊接速度50 mm/min条件下,获得无损接头,其失效载荷达到1 925 N。而在较低的转速与较高的焊接速度工艺条件下,在焊接过程中热输入不足且机械混合作用减弱,搅拌头周围的塑性金属的流动性减弱,接头中易出现如孔洞、未焊合等缺陷。在转速315 r/min、焊接速度63 mm/min条件下,接头产生孔洞与未焊合缺陷,接头性能较差,其失效载荷为1 650 N。因此,可以认为接头中存在的焊接缺陷是恶化接头性能的主要因素而非富Fe IMCs。H. Das等人[39]采用FSLW焊接3 mm厚6063铝合金与 13 mm厚镀锌钢,研究转速、焊接速度对接头力学性能的影响。通过试验测试分析,在转速700 r/min、焊接速度30 mm/min工艺条件下,接头的剪切载荷达到最大值4.10 kN。增大转速或焊接速度,接头的剪切载荷降低。因此,认为增大转速与降低焊接速度可以提高热输入,但热输入过高界面处易产生过厚的IMCs,降低接头的性能。而热输入过低时,接头中易出现孔洞与未焊合缺陷,恶化接头的性能。因此,合适的热输入有利于控制界面处IMCs的生成,同时保证工件紧密接触与增加焊合面积,提高接头的力学性能。M. Movahedi等人[40]认为提高转速与降低焊接速度有利于提高5083铝合金/St-12钢FSLW接头的强度,但是降低焊接速度对提高接头强度的效果更加明显,主要是因为降低焊接速度有利于减少接头中的孔洞缺陷。H. Das等人[41]也采用较高的转速与较低的焊接速度获得高强度的6061铝合金/镀锌钢FSLW接头,并通过TEM在接头中检测到Fe4Al13与Fe3Al相,如图11所示。因此,采用FSLW焊接铝/钢时,当搅拌针未压入钢表面时,此时接头的连接机制为冶金结合,接头的力学性能受界面处IMCs控制。而当搅拌针压入钢表面时,采用高转速、低焊接速度的工艺方法获得高质量、高强度的连接,接头中存在的缺陷是降低接头性能的主要因素。

4 铝/钢搅拌摩擦点焊

搅拌摩擦点焊(friction stir spot welding, FSSW)与FSLW工艺非常类似,但是搅拌头没有前移,焊接结构,如图12所示[15]。5083铝合金/St-12钢FSSW接头的形貌,如图13所示[42],当搅拌针未压入钢表面时,界面光滑,连接机制为冶金结合,接头的强度较低。当搅拌针压入钢表面时,界面呈锯齿形,连接机制为机械咬合与冶金结合,接头的强度较高。但是,较大的下压量易产生“hook”缺陷,导致接头的性能降低。S. Bozzi等人[21]采用FSSW焊接6016铝合金与IF钢,界面处IMCs随下压量增加而增厚。他们指出界面处少量的IMCs有利于提高接头的性能,但是过厚的IMCs严重降低接头的性能。随后,采用TEM在接头中检测到FeAl2,Fe2Al5与FeAl3相,如图14所示[24]。当IMCs厚度为8 μm时,接头的性能最好。除搅拌针下压量外,IMCs的产生与分布受搅拌头转速与焊接时间严格控制。

在FSSW过程中,热源主要来源于轴肩、搅拌针与工件产生的摩擦热,其热输入为[43]

式中:W为摩擦热功率,W;N为转速,r/min;μ为摩擦系数;P为焊接压力,MPa;R1为轴肩半径,mm;R2为搅拌针半径,mm;H为搅拌针长度,mm。从公式(3)可以看出转速决定热输入。此外,焊接时间控制IMCs的生长。合理选择转速与焊接时间,控制界面处IMCs的数量是获得高质量铝/钢FSSW接头的关键。G. Figner等人[44]认为对于铝/钢FSSW工艺,提高转速可以促使更多的钢颗粒无规律的分布在搅拌区,进而提高接头的力学性能。而增加焊接时间,导致IMCs增厚,进而降低接头的力学性能。在转速3 200 r/min、焊接时间3 s时,5754铝合金/镀锌钢接头的拉伸剪切力达到最大值8.4 kN。E. Fereiduni等人[42]采用FSSW焊接5083鋁合金与St-12钢,研究了转速与焊接时间对点焊接头微观组织与力学性能的影响。在转速900 r/min与焊接时间12 s的焊接工艺条件下,接头的失效载荷为4 020 N。通过试验分析,在转速为900 r/min或1 100 r/min条件下,接头的强度随着焊接时间的增加先升高而后降低,主要是由于随着焊接时间的增加,搅拌针周围更多的金属发生塑性变形,焊接面积增加,接头的力学性能升高。但是,焊接时间过长,界面处IMCs由非连续分布向连续分布转变。界面处IMCs的临界厚度为2.3~2.9 μm,过厚的IMCs严重降低接头的性能。而增大转速,获得高质量点焊接头所需的焊接时间减小。因此,在满足焊接质量的条件下,一般采用提高转速、缩短焊接时间的方式提高生产效率。

5 結束语

搅拌摩擦焊作为一种固相焊方法,在铝/钢异质金属复合结构的焊接中具有焊接质量好、焊接效率高的优势。目前,通过合理调整焊接工艺,改善焊缝成形,控制界面处IMCs的生长,已实现铝/钢对接、搭接与点焊三种形式的高质量焊接。而对于铝/钢搅拌摩擦点焊,在满足焊接质量的前提下,可通过提高转速、缩短焊接时间的方式提高生产效率。但是,铝/钢搅拌摩擦焊接头的腐蚀行为与疲劳性能缺乏理论分析。

在未来铝/钢搅拌摩擦焊的研究工作中,研究铝/钢异质金属摩擦焊接头的腐蚀性能、疲劳裂纹的萌生与扩展行为,可为实现工程化应用奠定基础。

参考文献

[1] 雷振, 秦国梁, 林尚扬, 等. 铝与钢异种金属焊接的研究与发展概况[J]. 焊接, 2006 (4):16-20.

[2] Li Xiaolin, Scherf Anke, Heilmaier Martin, et al. The Al-rich part of the Fe-Al phase diagram[J]. Journal of Phase Equilibria and Diffusion, 2016, 37(2):162-173.

[3] Zhang Yufeng, Huang Jihua, Cheng Zhi, et al. Study on MIG-TIG double-sided arc welding-brazing of aluminum and stainless steel[J]. Materials Letters, 2016, 172:146-148.

[4] Zhang M J, Chen G Y, Zhang Y, et al. Research on microstructure and mechanical properties of laser keyhole welding-brazing of automotive galvanized steel to aluminum alloy[J]. Materials and Design, 2013, 45:24-30.

[5] Dong Honggang, Hu Wenjin, Zhang Xuchao. Detachment of interfacial layers during arc-brazing of aluminum alloy to carbon steel with filler wire[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(6):1583-1588.

[6] Zhang Hongtao, Liu Jiakun. Microstructure characteristics and mechanical property of aluminum alloy/stainless steel lap joints fabricated by MIG welding-brazing process[J]. Materials Science and Engineering:A, 2011, 528(19-20):6179-6185.

[7] Shi Hongxin, Qiao Shuang, Qiu Ranfeng, et al. Effect of welding time on the joining phenomena of diffusion welded joint between aluminum alloy and stainless steel[J]. Materials and Manufacturing Processes, 2012, 27(12):1366-1369.

[8] Qiu Ranfeng, Iwamoto Chihiro, Satonaka Shinobu. Interfacial microstructure and strength of steel/aluminum alloy joints welded by resistance spot welding with cover plate[J]. Journal of Materials Processing Technology, 2009, 209(8):4186-4193.

[9] Qiu Ranfeng, Shi Hongxin, Zhang Keke, et al. Interfacial characterization of joint between mild steel and aluminum alloy welded by resistance spot welding[J]. Materials Characterization, 2010, 61(7):684-688.

[10] Tang Jingming, Shen Yifu. Effects of preheating treatment on temperature distribution and material flow of aluminum alloy and steel friction stir welds[J]. Journal of Manufacturing Processes, 2017, 29:29-40.

[11] Xiong Jiangtao, Li J L, Qian J W, et al. High strength lap joint of aluminium and stainless steels fabricated by friction stir welding with cutting pin[J]. Science and Technology of Welding and Joining, 2012, 17(3):196-201.

[12] Naumov A, Mertin C, Korte F, et al. On the growth of intermetallic phases by heat treatment of friction stir welded aluminum steel joints[J]. Production Engineering-Research and Development, 2017, 11(2):175-182.

[13] Liu Xun, Lan Shuhuai, Ni Jun. Analysis of process parameters effects on friction stir welding of dissimilar aluminum alloy to advanced high strength steel[J]. Materials and Design, 2014, 59:50-62.

[14] Chen C M, Kovacevic R. Joining of Al 6061 alloy to AISI 1018 steel by combined effects of fusion and solid state welding[J]. International Journal of Machine Tools and Manufacture, 2004, 44(11):1205-1214.

[15] Watanabe M, Feng K, Nakamura Y, et al.Growth manner of intermetallic compound layer produced at welding interface of friction stir spot welded aluminum/steel lap joint[J]. Materials Transactions, 2011, 52(5):953-959.

[16] Watanabe T, Takayama H, Yanagisawa A. Joining of aluminum alloy to steel by friction stir welding[J]. Journal of Materials Processing Technology, 2006, 178(1-3):342-349.

[17] Morisada Y, Imaizumi T, Fujii H, et al. Three-dimensional visualization of material flow during friction stir welding of steel and aluminum[J]. Journal of Materials Engineering and Performance, 2014, 23(11):4143-4147.

[18] Pourali M, Abdollah-zadeh A, Saeid T, et al. Influence of welding parameters on intermetallic compounds formation in dissimilar steel/aluminum friction stir welds[J]. Journal of Alloys and Compounds, 2017, 715:1-8.

[19] Ogura T, Nishida T, Takahashi M, et al. Interfacial reaction during dissimilar friction stir lap welding of aluminum alloy to stainless steel[J]. Materials Science Forum, 2014, 794-796:389-394.

[20] Fereiduni E, Movahedi M, Kokabi A H. Aluminum/steel joints made by an alternative friction stir spot welding process[J]. Journal of Materials Processing Technology, 2015, 224:1-10.

[21] Bozzi S, Helbert-Etter A L, Baudin T, et al. Intermetallic compounds in Al 6016/IF-steel friction stir spot welds[J]. Materials Science and Engineering:A, 2010, 527(16-17):4505-4509.

[22] Patterson E E, Hovanski Y, Field D P. Microstructural characterization of friction stir welded aluminum-steel joints[J]. Metallurgical and Materials Transactions A, 2016, 47(6):2815-2829.

[23] Aota K, Takahashi M, Ikeuchi K. Friction stir spot welding of aluminium to steel by rotating tool without probe[J]. Welding International, 2010, 24(2):96-104.

[24] Uematsu Y, Kakiuchi T, Tozaki Y, et al. Comparative study of fatigue behaviour in dissimilar Al alloy/steel and Mg alloy/steel friction stir spot welds fabricated by scroll grooved tool without probe[J]. Science and Technology of Welding and Joining, 2012, 17(5):348-356.

[25] Lan Shuhuai, Liu Xun, Ni Jun. Microstructural evolution during friction stir welding of dissimilar aluminum alloy to advanced high-strength steel[J]. The International Journal of Advanced Manufacturing Technology, 2016, 82(9-12):2183-2193.

[26] Lee W, Schmuecker M, Mercardo U A, et al. Interfacial reaction in steel-aluminum joints made by friction stir welding[J]. Scripta Materialia, 2006, 55(4):355-358.

[27] Kundu S, Roy D, Bhola R, et al. Microstructure and tensile strength of friction stir welded joints between interstitial free steel and commercially pure aluminum[J]. Materials and Design, 2013, 50:370-375.

[28] Uzun H, Dalle Donne C, Argagnotto A, et al. Friction stir welding of dissimilar Al 6013-T4 To X5CrNi18-10 stainless steel[J]. Materials and Design, 2005, 26(1):41-46.

[29] Coelho R S, Kostka A, Dos Santos J F, et al. Friction-stir dissimilar welding of aluminum alloy to high strength steels:Mechanical properties and their relation to microstructure[J]. Materials Science and Engineering:A, 2012, 556:175-183.

[30] Frigaard O, Grong O, Midling O T. A process model for friction stir welding of age hardening aluminum alloys[J]. Metallurgical and Materials Transactions A, 2001, 32(5):1189-1200.

[31] Ghosh M, Gupta R K, Husain M M.Friction stir welding of stainless steel to Al alloy:effect of thermal condition on weld nugget microstructure[J]. Metallurgical and Materials Transactions A, 2014, 45(2):854-863.

[32] Dehghani M, Amadeh A, Akbari Mousavi S A A. Investigations on the effects of friction stir welding parameters on intermetallic and defect formation in joining aluminum alloy to mild steel[J]. Materials and Design, 2013, 49:433-441.

[33] Tanaka T, Morishige T, Hirata T. Comprehensive analysis of joint strength for dissimilar friction stir welds of mild steel to aluminum alloys[J]. Scripta Materialia, 2009, 61(7):756-759.

[34] Kimapong K, Watanabe T. Effect of welding process parameters on mechanical property of FSW lap joint between aluminum alloy and steel[J]. Materials Transactions, 2005, 46(10):2211-2217.

[35] Kimapong K, Watanabe T. Lap joint of A5083 aluminum alloy and SS400 steel by friction stir welding[J]. Materials Transactions, 2005, 46(4):835-841.

[36] Chen Y C, Nakata K. Effect of the surface state of steel on the microstructure and mechanical properties of dissimilar metal lap joints of aluminum and steel by friction stir welding[J]. Metallurgical and Materials Transactions A, 2008, 39:1985-1992.

[37] 林健, 趙海峰, 雷永平, 等. 钢铝搅拌摩擦焊搭接接头的机械结合与冶金结合方式[J]. 机械工程学报, 2015, 51(16):106-112.

[38] Elrefaey A, Gouda M, Takahashi M, et al. Characterization of aluminum/steel lap joint by friction stir welding[J]. Journal of Materials Engineering and Performance, 2005, 14(1):10-17.

[39] Das H, Basak S, Das G, et al. Influence of energy induced from processing parameters on the mechanical properties of friction stir welded lap joint of aluminum to coated steel sheet[J]. The International Journal of Advanced Manufacturing Technology, 2013, 64(9-12):1653-1661.

[40] Movahedi M, Kokabi A H, Seyed Reihani S M, et al. Mechanical and microstructural characterization of Al-5083/St-12 lap joints made by friction stir welding[J]. Procedia Engineering, 2011, 10:3297-3303.

[41] Das H, Ghosh R N, Pal T K. Study on the formation and characterization of the intermetallics in friction stir welding of aluminum alloy to coated steel sheet lap joint[J]. Metal-lurgical and Materials Transactions A, 2014, 45(11):5098 -5106.

[42] Fereiduni E, Movahedi M, Kokabi A H. Dissimilar Al/steel friction stir spot welding:To penetrate into the lower steel sheet or not[J]. Science and Technology of Welding and Joining, 2016, 21(6):466-472.

[43] Xu Kai, Zhang Shuquan. Influence of heating friction stir spot welding process parameters on steel aluminum forming quality[J]. Materials Science Forum, 2018, 917:246-251.

[44] Figner G, Vallant R, Weinberger T, et al. Friction stir spot welds between aluminum and steel automotive sheets:Influence of welding parameters on mechanical properties and microstructure[J]. Welding in the World, 2009, 53(1-2):13-23.