“四化预警平台”在油水井安全管理中的应用

刘 凯,孙 凯,封永利

(中国石化胜利石油管理局有限公司现河采油厂,山东东营 257000)

将“四化预警平台”应用于油水井安全管理是现河采油厂围绕油水井安全管理实施的一项有力举措。传统的油水井管理,主要通过人工巡检、录取相关资料,然后进行分析,存在工作效率低、劳动强度大、采集上报周期长、信息量不全等问题,在操作中往往由于各种原因易发生人员伤亡事故。通过应用四化预警平台,改变以往现场管理人员被动发现问题,甚至受到伤害的情况,通过海量数据实时自动采集,网络传输,实时把握生产全过程细微变化,在发生安全问题前,采取有效措施控制风险,使安全管理工作更精细、更精准。

1 “四化预警平台”的重要意义

1.1 传统的油水井管理模式不适应当前安全生产形势需求

油水井管理是一项难度系数较大的工作,涉及面比较广泛,尤其是安全风险方面会面临较多问题。从纵向看,安全问题贯穿在整个油水井生产过程中;从横向看,安全问题也在管理制度、实施状况和管理人员等方面均有牵扯,尤其是油水井异常工况下安全风险更高。采取有效措施避免安全问题的出现,并且将风险系数最大程度减小,是油水井安全管理必须完成的任务。

1.1.1有杆泵井井杆断裂存在的安全风险

有杆泵井在生产过程中,抽油杆柱在井筒内往复运行,受到不对称循环载荷和井液腐蚀的作用,当达到一定周期时,往往会突然发生断裂,此时驴头处负荷突然变小,杆柱运行速度突然发生变化,如果现场人员正在井口附近实施压紧盘根、井口保温等操作,极易发生伤人事故。

1.1.2电泵异常停井存在的安全风险

潜油电泵举升作为油田中后期提液稳产的主要采油方式,在采油厂占有一定比例。潜油电泵井地面配套有专用控制柜,为潜油电泵机组提供交流电源,实现潜油电泵启动或停机操作。控制柜是一种高压设备,正常工作电压在1 000 V左右[1]。电泵井生产过程中由于过载、欠载、短路等原因发生停井时,管理人员需要现场鉴定检查具体停井原因,此项操作具有较大的危险性。

1.1.3注水井套漏存在的安全风险

现河采油厂油田开发已进入高含水期,随着注水开发的进行,地层的流体场和应力场发生了很大的变化,加之频繁的注水井增注、修井作业以及完井固井质量、套管材质与腐蚀等诸多因素的影响,注水井套管状况变得越来越差。套损注水井生产过程中,注入水将无法到达目的层,严重时甚至会返于地表,造成环境污染及安全隐患。

1.2 四化系统为安全管理奠定了基础

近年来,油田全面推动“四化”建设工作。采油厂积极组织开展建设工作,目前管理区已全部实现“四化”,完成了信息化提升改造,实现了对油气生产现场全过程采集监控。以功图为例,改造前功图测试每月一次,通过机采参数判断油井工况是否正常;“四化”改造后,通过载荷传感器+位移传感器(角位移或上下死点开关)30 min/次,根据实际需求可加密录取,实现工况异常实时报警。油气生产全过程的实时监控,提供了海量的实时数据,为工况分析提供了有力支撑。技术人员通过建立组合预警模型,与单井管理措施相结合,创新实现油水井的日常管理由预警报警模式向诊断治理模式转变,为安全管理奠定了坚实基础。

2 “四化预警平台”探索建立

2.1 抽油机井杆柱应力预警模型的建立

2.1.1最大折算应力计算

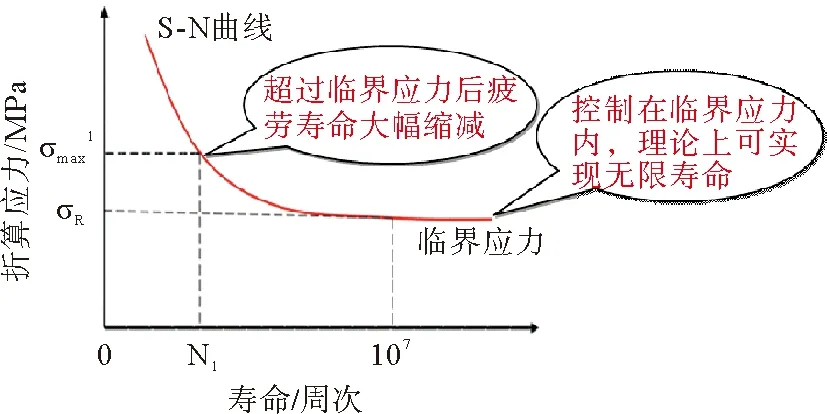

杆断的实质为折算应力大于许用应力,而折算应力主要影响因素有两点:①工况不合理、油井结蜡、回压过高等因素,增大生产载荷,进而折算应力变大,在高应力状态下生产发生杆断;②受腐蚀、偏磨因素影响,抽油杆横截面减小,相应折算应力变大,直至超应力生产造成杆断。在交变载荷下,折算应力过大容易发生杆断,见图1。

图1 交变应力疲劳寿命室内试验

根据应力校核-奥金格公式[2],在非对称循环载荷下的抽油杆应力计算方程为:

(1)

式中:Pmax——悬点最大载荷,kN;

Pmix——悬点最小载荷,kN;

fr——抽油杆横截面积,m2。

2.1.2预警模型建立

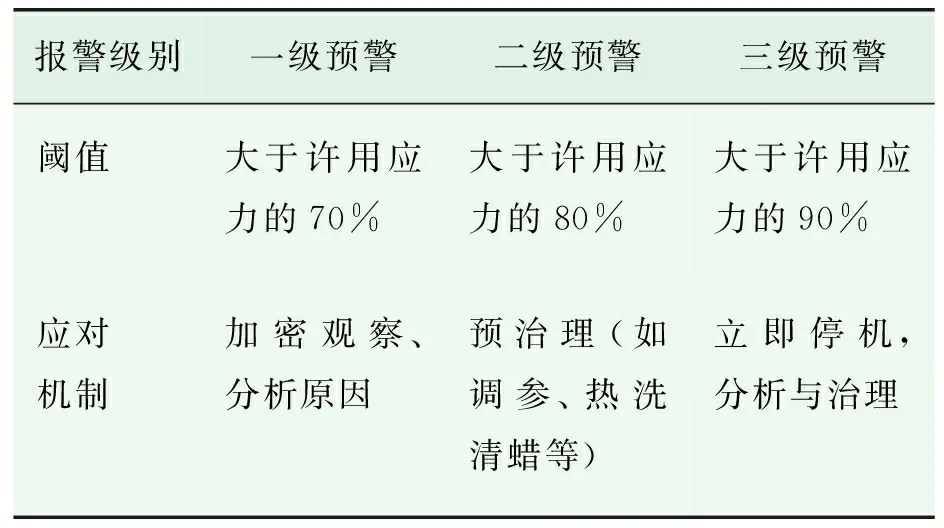

设置超应力预警模型,即应用四化大数据平台,实时提取抽油杆最大载荷、最小载荷,应用最大折算应力公式计算实时最大折算应力。目前现河采油厂已全部应用H 级抽油杆(镍钼钢),新杆的最大许用应力100 MPa。考虑到现场实际应用的多为修复杆,在设定阈值时结合《现河采油厂管杆管理办法》,根据抽油杆使用频次将修复杆分为一到四级,同时结合每口井的腐蚀、偏磨、井筒等情况,设定各自的许用应力极限阈值,实现“一井一值”。同时考虑抽油杆在低于极限值时仍存在杆断风险,因此设置三级预警机制,根据折算应力超过极限阈值的程度进行不同等级的预警(见表1)。采油管理人员根据预警级别,采取相应治理措施(如调参、热洗清蜡等),及时降低抽油杆应力,预防杆断发生。

表1 三级预警机制

2.2潜油电泵多参数预警平台的建立

技术人员利用自主研发的改进型保护中心和无线传输技术,实现潜油电泵电流的自动采集、传输和数据分析,并建立了多参数监控系统,对采集的数据进行及时的分析处理,并采取治理措施,从而保证电泵井稳定生产,有效预防躺井的发生。

“多参数监控系统”包括自主改进的保护中心、GPRS通讯模块和数据处理软件,实现三相电压、三相电流、功率因数、耗电量等多项电参数的连续采集、无线传输和大数据,实现实时数据监控。同时开发了电泵井多参数监控系统数据处理软件,对传输到服务器的数据进行处理。系统数据处理软件有6大模块,分别是实时监控模块、单井综合模块、异常查询模块、启停数据模块、多参数日报模块和报警信息模块,对采集到的数据进行整合分析、分类存储,实现实时数据监控的同时,便于对历史数据进行分析梳理,同时实现异常监控报警,及时有效预防躺井。

2.3 注水井套漏预警平台的建立

为及时发现套漏井,自主研发了注水井动态预警管理系统(见图2),确定注水量、注水压力、检管周期等关键指标的标准阈值,做到对每一口注水井24 h全过程实时监控,实现了套管漏失问题的预警,改变了过去注水井问题发现不及时、治理不及时的粗放做法。

套管漏失预警,以日注量、油压作为预警指标。以末次作业开井后,稳定注水条件下的平均日注量、平均油压作为预警标准,日注量大于标准日注50%的情况为水量异常;油压小于标准油压40%的情况为压力异常。水量异常与压力异常都显示该井存在套管漏失的可能。

图2 异常井预警页面

3 “四化预警平台”应用

3.1 抽油机井杆柱应力预警模型应用

根据模型,对单井建立应力预警模型。如河39-侧平1井,该井为H级新抽油杆(镍钼钢),应力极限阈值定为100 MPa,以此为标准建立三级预警模型,对其杆断前的应力情况进行推演(见图3),结果显示该井成功预警,其中二级预警4次,三级预警2次。

图3 河39-侧平1井预警推演结果

技术人员在前期试验基础上,在有杆泵井全面推广应用模型。根据预警情况,现场管理人员提前采取措施,通过降低冲次、热洗等工作降低杆断风险,更降低了现场管理人员操作风险,将隐患消除在萌芽阶段,避免隐患扩大化[3]。目前采油厂年杆断躺井约190 井次,通过该模型预警并成功实施治理后,预计年预防杆断躺井40 井次,按检泵费用16 万元/口计算,年节省检泵作业费用共计640 万元。

3.2 潜油电泵多参数预警平台应用

平台建立后,将电泵躺井治理重心前移,由被动应对躺井转变为主动预防躺井,目前应用效果良好。典型井例:河51-斜130井过载停,预警模型报警后,管理区掌握第一手现场资料,制定了治理方案,采用105 m3电泵液进行洗井,成功开机(见图4)。避免了一次躺井,节约作业材料费用近35万元,更减少占产时间及日油损失,为适应低油价提供了有力支撑。

图4 河51-斜130井电流异常数据及报警流程展示

通过推广该系统,一是信息无线传输,解放了人工;使用多参数监控系统,极大缩短停井的发现时间,大大提高工作效率;同时无需人员现场判断,大幅降低了操作风险。二是利用大数据,及时准确分析处理数据,为降低单井能耗提供数据支撑;多参数监控系统能显示每口井的有功功率、功率因数和耗电量等参数,为机泵优化提供了依据;通过电量对比分析,开展机泵优化,降低电泵单井耗电。三是异常报警,及时处理现场异常情况,有效减少电泵躺井。截至目前已实施异常井处理成功19井次,节约作业费用、材料费等380万元,产生了较好的经济及社会效益。

3.3 注水井套漏预警平台应用

通过应用套漏预警平台,发现水量异常,即预警当天日注与标准日注对比,大于标准日注50%,存在水量大幅上升情况的井,共50口。通过逐井分析、比对、整理,对50口水量异常井细化分类,其中存在水量上升、压力下降,高度疑似套漏井26口,占52%;水量上升、压力升高,一般疑似套漏井共9口,占18%;调配非套漏因素15口。具体见表2。

表2 水量异常井分类统计

针对水量、压力异常存在套漏问题的井,现场开展高度疑似套漏井治理19口,水量、压力异常井由57口下降至38口。分别采取贴堵、卡封等措施,治理后恢复有效注水468 m3/d,累增注水9 542 m3。如河74-斜更10井,2016年2月25日压力异常预警,油压由26 MPa降至12 MPa。4月23日上午,封隔器找漏发现1 682.27~1 690.22 m存在漏失。2016年5月实施贴堵治理,现场一次性贴堵成功。开作后增加有效注水24 m3/d,油压从12 MPa提升至21 MPa,有效期达到176 d。目前河74-侧斜9日油增加0.7 t/d,已增油66 t。同时通过应用该预警,实现套损井的及时发现,避免长期无效注水,更大幅降低了安全环保风险。

4 结论

a) 有杆泵井杆断应力预警转变了传统管理模式,实现了杆断的提前预防,提高了有杆泵井管理水平,更降低了现场管理人员操作风险。

b) 潜油电泵井多参数监控系统实现电泵井停机信息的实时显示,现场管理人员可根据报警信息制定相应措施,实现了高精细管理。

c) 注水井套漏预警平台可以实现套漏井的提前预警,现场管理人员提前及时关停,防止注水过量造成地面返浆等事件。

d) 通过应用“四化”预警平台,在提高劳动生产率和运行效率的同时,把安全隐患和风险降到最低,进一步减轻员工的劳动强度,改善了员工的工作环境,让员工更安全地工作。