基于现场实测数据的隧道掘进机滚刀磨损预测

杨继华,闫长斌

(1.黄河勘测规划设计研究院有限公司,河南 郑州 450003;2.郑州大学土木工程学院,河南 郑州 450001)

隧道掘进机(TBM)隧洞施工具有独头施工距离长、施工速度快、成洞质量好、人员劳动强度低、作业环境好等优点,成为长隧洞施工的首选[1-4].TBM利用盘形滚刀破岩,在破岩过程中,受岩石摩擦、岩块冲击等作用,刀圈不可避免地会发生磨损,包括正常磨损和非正常损坏:正常磨损是指刀圈在直径方向均匀减少的过程;非正常损坏主要包括刀圈断裂、崩刃、卷刃、偏磨等.当刀圈正常磨损量达到一定程度或发生非正常损坏后,就必须进行滚刀更换,否则会加重刀盘上其他刀具负载,加剧刀具磨损,甚至造成整盘刀具报废.据统计,滚刀更换中,正常磨损占90%以上[5-7].频繁换刀会造成两个不利后果:占用掘进时间,降低设备利用率,从而影响施工进度;刀圈及滚刀价格高,大量换刀会显著增加施工成本,影响工程投资效益.在西康铁路秦岭隧道TBM施工过程中,滚刀更换时间占总掘进时间的1/3,滚刀成本占施工总成本的1/3[5-7].因此,研究盘形滚刀磨损机理和磨损预测模型对于选择合理的刀圈材质及掘进参数,降低工程投资、缩短工期具有重要的现实意义.

针对滚刀磨损预测问题,国内外许多学者开展了相关研究.国外方面,美国科罗拉多矿业学院针对不同的岩石,通过大量试验,提出利用岩石CAI磨耗系数来表征岩石的耐磨性,并基于CAI指数研究了滚刀刀圈寿命预测方法(CSM)[8];挪威科技大学提出的TBM施工预测模型(NTNU),可对TBM掘进参数、滚刀磨损、设备使用率及工程费用等进行综合预测[9];Attanasio等[10]建立了钢刀具切削三维有限元模型;结合修正后的及磨损量计算公式,建立了磨损量分布预测模型;Frenzel等[11]通过大量的岩体磨耗性试验,提出TBM掘进参数和围岩地质条件是影响滚刀磨损的关键因素; Michael[12]通过试验研究了应力状态对岩石CAI磨耗系数以及盘形滚刀磨损的影响;Tanimoto等[13]得出掘进地层中岩石的石英含量越高,硬质颗粒越尖锐,掘进机滚刀磨损越严重;Wang等[14]通过分析滚刀破岩比能与滚刀半径及其切削参数的关系,得出基于破岩比能的滚刀磨损预测方法.国内方面,王旭等[15]研究了刀圈的磨损机理,将刀圈磨损归结为地质因素和机械因素; 杨媛媛等[16]根据刀具消耗和围岩质量等级的关系,提出了围岩等级数的概念,并建立了耗刀量与围岩等级数的定量关系; 张照煌等[17-19]提出了基于破岩弧长的滚刀寿命预测模型,并提出了刀盘上盘形滚刀等寿命布置理论; 赵海鸣和谭青等[20-22]提出了基于磨料磨损的刀圈磨损预测模型,利用微元法研究了滚刀半径、贯入度、安装半径等因素对刀圈寿命的影响; 杨延栋等[23]建立了刀圈直接磨损速度和线磨损速度预测模型; 杜立杰等[24]研究了巨斑状花岗岩条件下20寸盘形滚刀磨损规律; 聂灿[25]结合有限元法和Archard磨损模型进行了滚刀磨损量预测,但磨损系数不易确定且变动范围很大; 张凤祥等[26]总结提出了适用于掘进机刀盘外圈滚刀的磨损量计算方法; 龚秋明等[27]对锦屏二级水电站隧道掘进机施工引水隧洞沿线各大理岩岩组取样后在室内进了岩石的Cerchar磨擦试验,对试验结果进行了分级评价.

由于刀圈磨损过程较复杂,且磨料和刀圈的受力状态不断变化,试图从理论上精确计算刀圈的磨损量存在较大困难,只能根据大量施工数据建立估测的经验公式.然而已有研究大多关注影响刀圈磨损的一个或多个因素,各因素之间有些相互独立,有些又有一定相关性,很难将各因素耦合起来建立准确的预测模型.另外,不同隧洞的地质条件、采用的滚刀类型及机械参数并不完全相同,基于某一个隧洞建立的预测模型很难应用于其他工程.滚刀刀圈磨损影响因素众多[28],概括起来有:地质条件(岩石强度、节理发育、石英含量和地下水等);刀具设计(刀间距、滚刀直径、刀具布置、材质、刃宽和刃角等);掘进参数(掘进推力、贯入度、刀盘转速和刀盘扭矩等).因此,刀圈磨损是多个方面因素综合作用的结果,仅关注某一个或某几个方面,很难获得符合实际的刀圈磨损预测效果.本文从滚刀刀圈正常磨损入手,基于TBM施工过程中刀圈的实际磨损量,不再单独考虑某一方面因素的影响,而是从反应各影响因素共同作用思路出发,提出综合磨损系数的概念,建立基于现场实测数据的刀圈磨损综合预测模型,从而为TBM施工中的滚刀消耗预测及滚刀管理提供基础参考.

1 盘形滚刀破岩机理

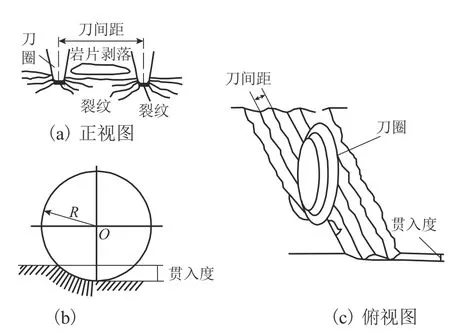

滚刀安装在刀盘上的刀座上,滚刀数量由所掘进岩石情况而定.研究表明,刀间距和贯入度比值在10~12时,TBM掘进效率最高[29],可以此确定滚刀的数量和布置.TBM掘进过程中,盘形滚刀除绕自身滚轴自转外,还绕刀盘中心轴承公转,滚刀在隧洞掌子面上留下一系列同心圆沟槽.

在刀盘推力作用下,盘形滚刀的刀刃压入开挖面岩石,岩石被压碎形成粉核体,随后粉核体被压实,压力向深部传导,在岩石内部形成裂纹并进一步扩展.当相邻滚刀间的裂纹贯通过后,岩片向开挖面的临空面剥落,滚刀完成破岩过程,如图1所示,其中R为滚刀半径.盘形滚刀破岩机理十分复杂,是岩石受拉伸破坏、挤压破碎、剪切破坏等综合作用的结果.滚刀破岩效率受岩石单轴抗压强度、抗拉强度、节理发育情况、TBM设备性能、刀间距等因素的影响.滚刀在破岩过程中,刀圈受力复杂,会产生一定程度的磨损及损坏.

图 1 盘形滚刀破岩示意Fig.1 Rock breaking by disc cutter

2 滚刀刀圈磨损机理

2.1 盘形滚刀刀圈的磨损机理

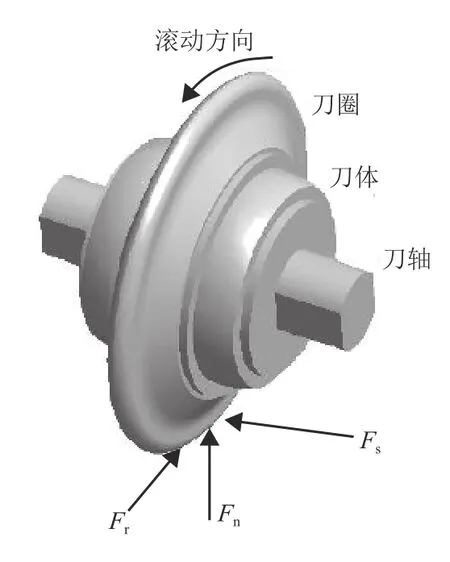

滚刀在开挖面上运动时,受3个力的作用,分别是法向力推力Fn(刀盘作用在滚刀上推力的反力)、切向滚动力Fr(刀圈在岩石掌子面上的滚动阻力)和侧向滑动力Fs(滚刀在岩石掌子面上的滑动力),如图2所示.因此,刀圈既受滚动摩擦的影响,又受滑动摩擦的作用,刀圈的磨损是滚动摩擦阻力和滑动摩擦力综合作用的结果.

图 2 盘形滚刀受力Fig.2 Forces acting on disc cutter

滚刀刀圈一般采用高强度合金钢(如H13钢),既有一定硬度,又有一定韧性,其成份除Fe之外,还含有一定量的 C、Si、Mn、S、P、Cr和 Ni、Mo、Cu 等元素[30].根据摩擦学理论可知,金属材料的磨损主要有粘着磨损、磨粒磨损、腐蚀磨损及疲劳磨损等形式,大部分以上4种磨损均会出现,但多表现为以某一种形式为主其它为次的状态.已有研究表明[20,30-31],盘形滚刀刀圈的磨损主要为磨粒磨损.在磨粒磨损过程中,材料的去除机制主要有[20]:由塑性变形机制引起的去除过程;由断裂机制引起的去除过程.两种机制常常随条件的变化发生一种磨损机制向另一种磨损机制转换.无论是塑性材料或脆性材料,都可能同时发生塑性变形及断裂两种机制.

刀圈在与岩石表面摩擦过程中,岩石中的硬质矿物,例如石英(石英的维氏硬度HV一般为800~1 100,而刀圈的维氏硬度HV仅为500~700)、长石等对刀圈产生微切削及犁沟作用,当刀圈韧性较好时,磨损表现为岩石对刀圈的微切削及犁沟作用的塑性去除.根据磨粒磨损理论,刀圈与岩石的直接摩擦产生二体磨损,被碾碎的岩石颗粒及刀圈上掉落的金属颗粒在刀圈与岩石间形成磨屑,对刀圈产生三体磨损.磨粒与刀具表面相互作用,有微切削、微犁耕以及表面疲劳磨损3种机制.改变磨损条件,各类磨损机制所起的作用会有所变化.

当刀圈材料含碳量过高时,刀圈表现为硬度高而韧性不足,在冲击荷载作用下,易沿碳化物晶体产生微裂纹,随着微裂纹的贯通并扩展至刀圈表面,刀圈材料以“大块”脆性剥落方式磨损.这就可以解释在掘进硬岩时,部分刀圈虽具有较高硬度但磨损较快.因此刀圈应有良好韧性,以减少材料微裂纹产生及“大块”脆性剥落的概率.

2.2 刀圈磨损的影响因素

实际的磨料磨损是一个复杂的多种因素综合作用过程.影响磨料磨损的因素有3个方面:磨料的特性;刀圈材料机械性能和微观组织决定的耐磨性;工况和环境条件的影响.对于滚刀刀圈的磨损,其影响来自两个方面[15],即地质因素和机械因素.

根据摩擦学理论,当磨损系数一定时,材料的磨损量与摩擦力、摩擦距离成正比.当开挖面为强度高、完整性好的硬岩时,TBM为获得较高掘进速度,必须提高刀盘推力,此时岩石面作用于刀圈的摩擦阻力大,同时增加刀圈受冲击概率.另外,硬岩中的贯入度较小,TBM掘进相同距离时,需要更多的刀盘转数,导致滚刀划过掌子面的距离长,两者均会增加磨损量.当岩体软弱破碎时,在较低的推力条件下即可获得较高的贯入度,刀圈承受的摩擦阻力小且相同掘进距离条件滚刀划过掌子面的距离短,因此滚刀刀圈的磨损量小.

此外,石英等硬质矿物的硬度超过刀圈材料的硬度,对刀圈材料的微切削及犁沟作用明显,是刀圈磨损的重要因素.因此,岩石中硬质矿物含量越高,刀圈的磨损就越严重.

当刀盘推力大、转速高时,刀圈受岩面强摩擦作用,会产生大量的热量,导致刀圈温度升高,使得金属材料回火、相变、表面硬度和强度降低,从而促进磨粒磨损和粘着磨损的进一步发生[32-33].此外,高温条件易使刀圈材料发生氧化,加速刀圈材料的磨损.钢质材料的腐蚀磨损率亦随环境介质腐蚀性的增强而增大.

3 基于实测数据的刀圈磨损预测模型

刀圈磨损是力学、热力学、化学等效应综合作用的复杂过程,其中影响最大的是地质因素、掘进参数及刀盘刀具.目前,已有研究大多通过室内试验获取岩石强度和耐磨性等指标,建立磨损预测模型,但地质条件复杂多变,室内试验只能采取有限数量的样品,试验数据离散性大,试验结果不能真实地反映TBM掘进段的具体地质条件.另外,根据摩擦学公理,摩擦行为具有系统依赖性,不能用任何元素材料的固有特性来预测系统行为[34].由上述内容可知,刀圈磨损是多种影响因素综合作用的结果.基于此,不再单独考虑其中某一个因素的影响,而是提出综合磨损系数的概念,建立现场易于获取的实测信息与刀圈磨损之间的内在联系,根据摩擦学理论建立刀圈磨损综合预测模型.该方法通过TBM掘进过程中实测记录得到的掘进参数、刀圈磨损量及刀圈特征等常见易测的数据信息,计算得到刀圈综合磨损系数.由于TBM掘进参数与地质因素之间存在良好的相关性[15-16],因此利用综合磨损系数预测刀圈磨损量时,可以通过掘进参数反应地质因素的影响.

盘形滚刀刀圈的正常磨损是直径方向均匀减少的过程,表现为刀圈质量和体积减少.根据摩擦学理论,在磨损系数一定的情况下,不管是滚动摩擦还是滑动摩擦,磨损量与荷载大小以及摩擦距离成正比.用体积磨损量来表征刀圈磨损,则刀圈的体积磨损量为

式中:Kc为刀圈综合磨损系数,同时也是能量磨损率,即单位摩擦功造成的滚刀材料的体积磨损量[23];μ为滚刀与岩石的摩擦系数;L为刀圈的摩擦距离,µFnL即为滚刀每转一圈摩擦力做的功.

根据刀圈的断面形状,如图3所示,其中:h为允许最大磨损量;T为刀圈的刃宽; α 为刀刃角.当刀圈磨损高度为x时,体积磨损量为

图 3 刀圈截面Fig.3 Disc cutter section

联立式(1)和式(2)可得

设TBM掘进距离为L1,滚刀平均贯入度为P,则刀盘的转数为

设刀盘上某一滚刀的安装半径为Ri(i=1,2,···,m,m为滚刀数量),则TBM掘进距离为L1时,其刀圈的摩擦距离L为

将式(5)代入式(3)可得

式(6)也可转换为

式(6)和式(7)即为基于实测数据的刀圈磨损综合预测模型.由式(6)可知,根据x、Ri、Fn及刀圈截面形状等参数即可计算出在特定地质因素及掘进参数下的综合磨损系数.在地质条件基本不变的情况下,亦可根据Kc,通过式(7)预测刀盘上每把滚刀的有效掘进距离(即使用寿命),为刀具管理提供参考.

4 模型有效性验证及工程应用

4.1 工程概况

兰州市水源地建设工程输水隧洞主洞全长31.57 km,设计开挖洞径为5.46 m,衬砌后洞径为4.60 m,采用两台双护盾TBM为主和局部钻爆法为辅的联合施工形式,其中TBM1施工段长约12.4 km.

TBM1掘进施工段输水隧洞沿线穿越的地层岩性依次为:加里东中期的石英闪长岩、前震旦系马衔山群的黑云石英片岩和角闪石英片岩以及加里东中期花岗岩、白垩系下统河口群砂岩与泥岩互层、砂砾岩.

根据前期地质勘察及TBM1掘进时岩石取样试验结果,石英闪长岩单轴饱和抗压强度为11.0~147.0 MPa,石英片岩为 16.5~175.0 MPa,花岗岩为127.0~134.0 MPa,砂岩、砂砾岩、泥岩为11.0~85.0 MPa.按照《水利水电工程地质勘察规范》(GB50487—2008)[35]附录N围岩分类法,石英闪长岩、石英片岩、花岗岩属于坚硬岩,砂岩、砂砾岩、泥岩属于较软岩.3种坚硬岩石英含量总体较高,其中石英片岩石英含量35%~50%;石英闪长岩石英含量17%~28%;花岗岩石英含量平均约41%.

TBM1刀盘基本参数如下:刀盘开挖直径5.46 m,刀盘上共安装有37把盘形滚刀,其中直径432 mm中心刀(最大承载力为250 kN)6把,直径483 mm正滚刀(最大承载力为315 kN)21把,直径483 mm边滚刀10把.TBM1刀盘上各滚刀的刀间距布置,见图4.

图 4 TBM1刀盘滚刀Fig.4 Disc cutters layout of TBM1 cutter head

由于TBM1滚刀采用梯形变截面形式刀圈(图3),当刀圈磨损到一定程度后,刀刃变宽,在相同的刀盘推力下,贯入度降低,直接影响TBM掘进速度,增大刀盘振动,必须进行及时更换.各滚刀的正常磨损更换标准如下:1#~6#中心刀、24#~27#正滚刀、28#~32#边滚刀允许最大磨损量为25 mm;7#~23#正滚刀为 30 mm;33#~35#边滚刀为 20 mm;36#~37#边滚刀为13 mm.为避免出现滚刀过载,各刀的高度差不大于15 mm.

4.2 综合磨损系数计算

TBM1在前3 602 m掘进中共换刀409把,其中正常磨损307把,占换刀总量75%以上.非正常损坏102把,以偏磨为主,主要分布在受力复杂的中心刀和边刀位置.这里只讨论滚刀正常磨损.

以5# 施工支洞桩号K1 + 960 m~K3 + 400 m段TBM1掘进为例,岩性为前震旦系马衔山群黑云石英片岩和角闪石英片岩,围岩类别为Ⅱ类,岩石单轴饱和抗压强度80~120 MPa,为坚硬岩,岩体完整性系数为0.55~0.75,岩石中石英含量为35%~50%.典型开挖面形态如图5所示.

图 5 (K1 + 960 m~K3 + 400 m)典型开挖面形态Fig.5 Typical excavation face (K1 + 960 m - K3 + 400 m)

在Kc的计算过程中,相关计算参数的取值说明如下:刀圈的磨损量用专用卡尺测量,掘进参数中的刀盘总推力和贯入度参数由TBM控制面板实时读出,作用于每把滚刀上的推力根据推进油缸的总推力减去前护盾与围岩的摩擦阻力再除以滚刀数量计算得出;TBM掘进过程中,刀盘总推力和贯入度并不是定值而是在一定范围内波动的,可取掘进一定距离时的平均值;盘形滚刀与岩石的摩擦系数取0.23[23].TBM1掘进过程中,所采用的盘形滚刀参数下如下:刀刃角为20°,刀圈刃宽为19 mm.掘进段为黑云石英片岩和角闪石英片岩,属于Ⅱ类围岩[35],各刀位的实测参数如表1所示.

表 1 TBM1施工段各刀位实测参数Tab.1 Parameters and comprehensive wear coefficients of various disc cutters in TBM1 section

由表1可以看出:在一定条件的地质背景下,综合磨损系数与滚刀安装位置有关.综合磨损系数随安装半径的增大而减小,特别是中心刀的综合磨损系数远大于正滚刀,原因是中心刀的安装半径小,刀盘转动时,中心刀所受侧向力大,刀圈在开挖面上产生较多的滑动,在相同的推力下运行相同的距离刀圈磨损速度快,因此综合磨损系数大.随着滚刀安装半径的增大,刀圈所受到的侧向力逐渐减小,滑动摩擦作用随之减小,综合磨损系数减小.但起弧段后(28#滚刀)各滚刀的安装与开挖面呈一定的夹角(如图4所示),综合磨损系数随夹角的增大而增大.分析结果认为,随着刀圈与开挖面夹角的增大,滚刀所受到的侧向力随之增大,刀圈产生滑动摩擦增大,因此综合磨损系数增大.

由此可见,在地质条件与刀圈性质相同的情况下,滚刀刀圈的综合磨损系数与滚刀的安装半径和安装角度有关.有关工程经验[5-7]表明,刀圈的磨损量随滚刀在刀盘上安装半径的增大而增大,这与刀圈综合磨损系数随安装半径增大而减少并不矛盾.由式(1)可以看出,在相同的推力作用下,刀圈的磨损量除了与综合磨损系数有关外,还与刀圈在开挖面的运行距离有关,刀盘转动一圈,安装半径大的刀圈运行距离大于安装半径小的刀圈,这导致高刀位的刀圈磨损速度快.

4.3 与其他预测模型的对比分析

为了验证本文提出的滚刀刀圈综合磨损系数预测模型的合理性,将表1中的综合磨损系数与其他预测模型所得结果进行对比分析.根据前述内容可知,国内外学者已经建立了许多TBM滚刀刀圈磨损预测模型,这里选择张凤祥等[26]基于多个隧道施工实测数据提出的预测模型,该模型适用于不同地层条件下的滚刀磨损量预测,在国内具有较高的认可度.计算公式为

式中: δ 为滚刀的磨损量;K为文献[26]提出的刀圈的磨损系数;D为滚刀的直径;ω为刀盘的平均转动速度;v为TBM掘进速度.

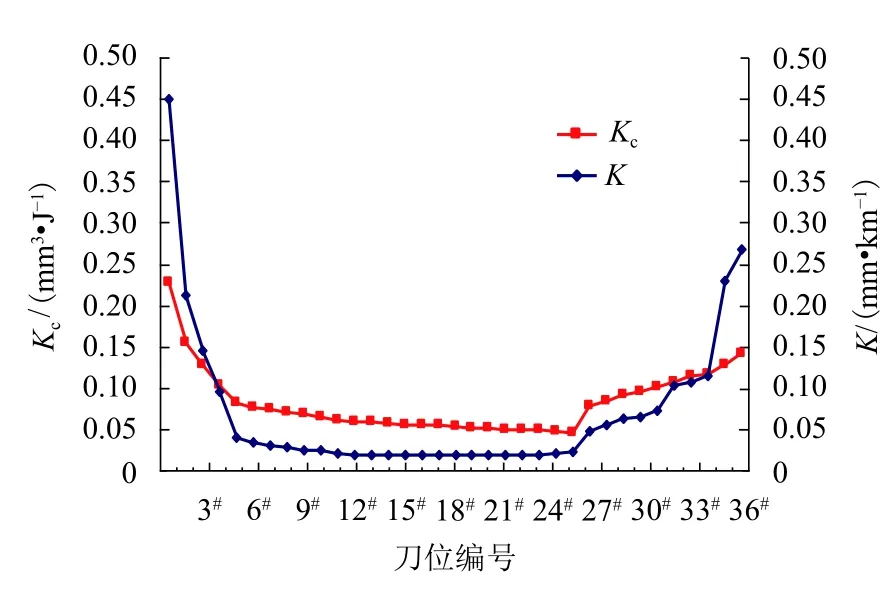

仍以前述TBM1施工段为例,根据表1中的有关实测数据及TBM平均掘进速度和刀盘转动速度,根据式(9)可计算得到该掘进段内TBM滚刀刀圈的磨损系数K.磨损系数K的具体计算结果与本文提出的预测模型中的综合磨损系数(表1)对比情况,如图6所示.

图 6Kc、K与滚刀安装位置的关系Fig.6 Relationships amongKc,Kand position of disc cutters installation

由图6可见:(1)Kc和K总体上变化规律是一致的;(2)对于中心刀(编号 1#~7#)和正滚刀(编号8#~27#)而言,Kc、K与刀位编号之间的变化规律是相同的;(3)对于在刀盘外圈布置的边滚刀(编号28#~37#)的磨损情况,Kc和K均随夹角的增大而增大,与滚刀所受侧向力增大有关,符合实际情况.而文献[26]中的K比本文模型的Kc增幅大,这与文献[26]预测模型适用于外圈刀具相符合.对比结果表明,本文所提出的综合磨损系数概念是合理的,基于实测数据建立的预测模型是正确的.

4.4 滚刀有效掘进距离预测

由式(7)可知,根据5# 施工支洞桩号K1+ 960 m~K3 + 400 m之间的TBM掘进段各滚刀的综合磨损系数计算值(表1)和有关实测数据,可以进行滚刀有效掘进距离预测,从而为刀具寿命管理提供参考依据.选择与前述5# 施工支洞TBM掘进段地质条件基本相同的主洞桩号T5 + 860 m~T7 + 500 m段,利用TBM掘进过程中的现场实测数据,包括推力、贯入度、掘进距离和刀圈磨损高度等,可计算得到各滚刀的有效掘进距离,并与实测距离进行对比,见表2.由表2可见,滚刀的预测有效掘进距离与实际掘进距离基本吻合,误差在10%以内,说明基于本文刀圈磨损综合预测模型得到的有效掘进距离预测结果是合理的.

表 2 预测掘进距离与实际掘进距离对比Tab.2 Comparison between predicated tunneling lengths and actual tunneling lengths

5 结 论

(1)盘形滚刀运行过程中,刀圈的实际磨损量受众多因素共同影响,仅考虑某一个或少量几个影响因素建立刀圈磨损预测模型是不可行的.基于实测数据提出的刀圈综合磨损系数,避免了复杂内在机理研究过程,是进行刀圈磨损预测研究的一种行之有效的方法.

(2)提出的刀圈综合磨损系数与推力、贯入度、磨损量、滚刀半径、滚刀安装半径、刀圈几何尺寸等参数有关,建立的刀圈磨损综合预测模型可对刀盘上各滚刀的有效掘进距离进行预测.

(3)刀圈综合磨损系数随滚刀安装半径的增大而减小,随边滚刀安装角度的增大而增大,原因是滚刀侧向力引起的滑动摩擦.推力相同时,刀圈磨损量除与综合磨损系数有关外,还与刀圈运行距离有关,高刀位的刀圈磨损速度快.

(4)与其他预测模型对比结果以及滚刀有效掘进距离预测结果表明,提出的刀圈综合磨损系数概念和建立的磨损预测模型是正确的.

(5)建立的刀圈磨损综合预测模型,在兰州水源地建设工程输水隧洞双护盾TBM1掘进过程中得到应用,其合理性有待更多的TBM施工实例进行验证.

致谢:感谢郑州大学青年骨干教师培养计划和黄河勘测规划设计研究院有限公司兰州市水源地建设工程EPC项目部提供的自主研发项目立项支持(编号:2016-ky56(2)).