内爆炸荷载下钢管的动力响应特性

路四方 卢永刚 黄 辉 贾 彬

(1.西南科技大学土木工程与建筑学院 四川绵阳 621010;2.中国工程物理研究院总体工程研究所 四川绵阳 621900)

油气资源是我国战略能源之一,拥有较高能源地位。我国油气资源分布差异较大,西部油气资源丰富,东部则相对贫乏。为了满足不同地区油气的需求,钢管线运输是一种重要输运途径,约占总油气运输的95%。随着钢管线服役时间的增加,由于自然因素腐蚀及人为影响等原因,难以避免地产生缺陷,导致泄漏爆炸事故时有发生。王德宝等[1]通过内爆炸冲击钢管试验分析了内爆荷载作用下钢管的动力响应,得到以水作为传压介质优于空气介质的结果。吴赛等[2]对爆炸荷载下钢管混凝土柱的动力响应进行了分析,得到爆炸冲击波在空中的传播规律,爆炸冲击波波阵面的压力峰值随着传播距离的增加迅速减小。刘珍[3]进行了双层钢管结构在内爆炸荷载下的动力响应,分析钢管壁厚对能量吸收的影响,得到内层钢管壁厚对结构变形失效模型起主导作用。

目前,国内外多数学者对于钢管在内爆荷载作用下的分析重点为破坏现象[4],鲜有对爆炸冲击波在钢管中的传播规律的研究[5]及通过对爆炸规律的研究预估内爆炸荷载对钢管的破坏程度[6]。因此,本文根据钢管在不同炸药量爆炸荷载作用下的应变、加速度及超压数据,对其动力响应进行定量分析。

1 试验设计

1.1 试验概况

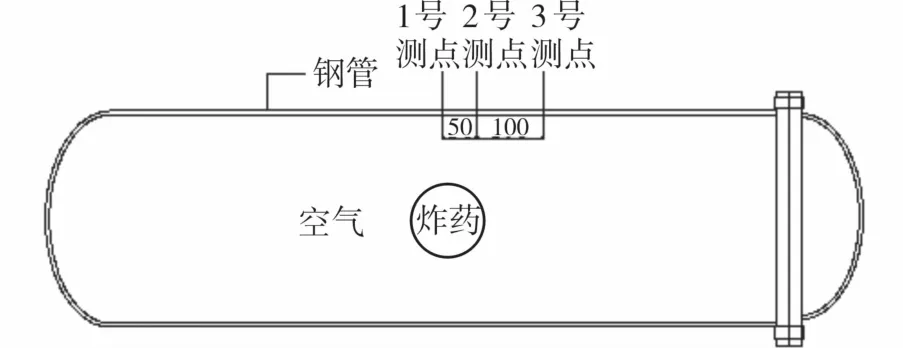

试验所用试件强度为Q235圆钢管,直径为325 mm,长度为1 m,钢管一端采用椭圆形封头,另一端采用通过螺栓连接的法兰盘进行封闭,如图1所示。以药量大小为变量,共进行5组试验,试验工况如表1所示。

表1 试验工况Table 1 Test conditions

1.2 加载方式及测点布置

通过在钢管表面布置应变片和传感器,获得同一位置处不同方向的应变和沿轴向不同位置处加速度和超压数据,基于以上数据分析爆炸冲击波在钢管中的传播规律。球状炸药置于钢管结构中心,由雷管起爆。已有学者研究表明:爆炸冲击波为球状[7],为了获得钢管同一截面爆炸冲击波的参数,在同一截面上布置应变片及传感器,从中间向端部测点依次为1号,2号,3号。如图1所示。

图1 钢管试件Fig.1 Steel tube specimen

2 试验结果与分析

2.1 同一位置处不同角度的应变分析

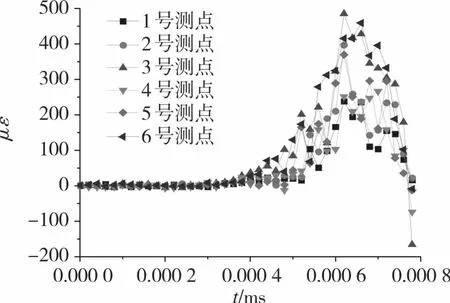

钢管在内爆炸荷载作用下处于膨胀状态[8],通过在钢管表面粘贴应变片花,测得1号,2号测点在膨胀过程中各个方向应变大小,不同炸药量下1号、2号测点的应变试验数据如图2-图6所示。

图2 10 g炸药量下的应变Fig.2 Strain of 10 g explosive charge

图3 20 g炸药量下的应变Fig.3 Strain of 20 g explosive charge

图6 50 g炸药量下的应变Fig.6 Strain of 50 g explosive charge

图4 30 g炸药量下的应变Fig.4 Strain of 30 g explosive charge

图5 40 g炸药量下的应变Fig.5 Strain of 40 g explosive charge

图2 -图6展示了钢管在10 g至50 g炸药量下1号、2号测点0°,45°和90°方向的应力应变数据。从图2-图6可得:环向应变和轴向应变在爆炸冲击波波峰面作用下先迅速升高,应变率为3 121至877 004,且随炸药量的增加而增加;在波峰面经过后又迅速下降,应变率为2 991至843 004,且随炸药量的增加而增加;由于钢管的振动产生约四分之一的应变波动,环向应变与轴向应变同时达到最大值。

2.2 不同距离的超压分析

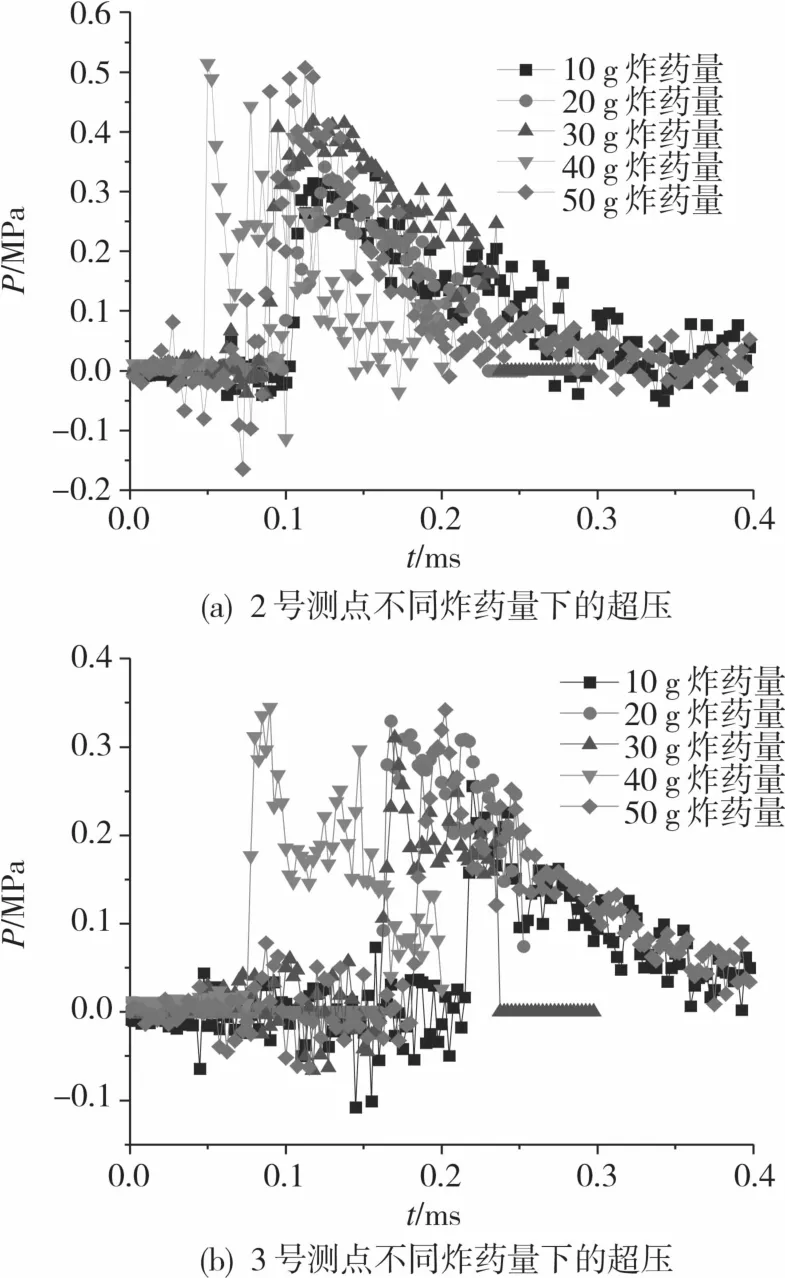

通过在钢管表面布置超压传感器,得到爆炸冲击波在钢管中的衰减规律。图7给出了2号、3号测点传感器在不同炸药量下的试验数据,其中,2号、3号测点距离爆炸中心的距离分别为16.42,21.67 cm。

图7 不同炸药量下2号、3号测点压强Fig.7 Point pressure of No.2 and No.3 under different explosive dosages

由图7可以得到,爆炸冲击波的波峰面作用到2号、3号测点时,测点处的压强迅速上升,达到峰值,然后开始缓慢衰减,直至恢复到大气压。试验中2号测点距离爆炸中心比较近,爆炸冲击波先到达,且波峰面的压强较3号测点高。

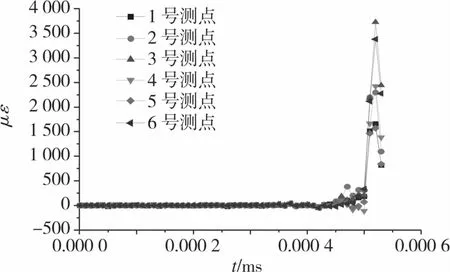

2.3 不同距离的加速度分析

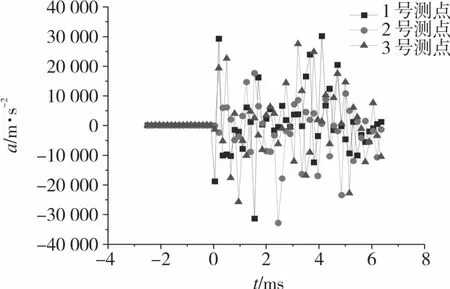

通过在钢管表面布置加速度传感器测得钢管在内爆炸荷载作用下的加速度。图8给出了10 g炸药量下的钢管表面加速度数据。

图8 10 g炸药量下的加速度Fig.8 Acceleration of 10 g explosive charge

从图8可以看出,当爆炸冲击波作用到钢管表面时,钢管表面加速度迅速达到峰值,爆炸冲击波经过后,钢管在余波作用下继续振动,最后钢管经过自由振动,逐渐恢复到0。由1号、2号、3号测点的加速度峰值得到,随着爆炸冲击波在钢管中传播距离的增加,钢管表面的加速度逐渐减小。爆炸冲击波沿管道轴向传播时,由于钢管的连续性,加速度在轴向方向的衰减不明显。

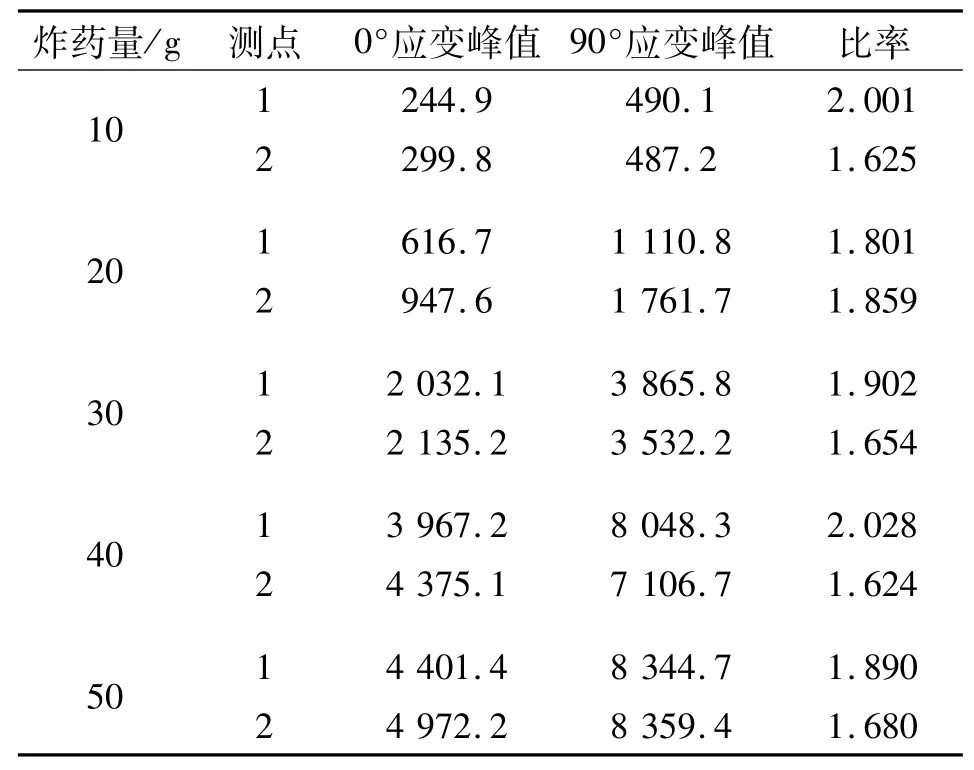

2.4 同一位置处角度对应力应变影响分析

钢管在内爆炸荷载作用下,同一位置处的应变随着角度变化发生改变。1号、2号测点中0°与90°的数据如表2所示。

表2 不同炸药量下1号、2号0°与90°测点应变峰值Table 2 Peak strain of No.1 and No.2 measuring points under different explosive dosages

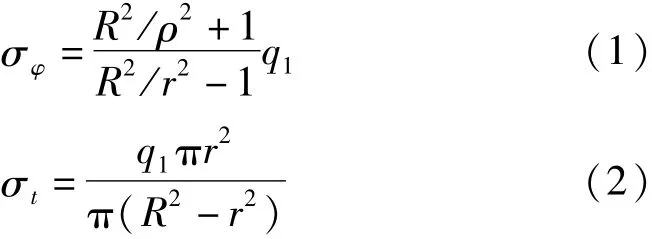

由表2可知,环向应变近似为轴向应变的2倍。由于从10 g至50 g的乳化炸药的半径小于爆炸中心到钢管距离的十分之一,本次试验钢管内爆炸属于远场爆炸,因此钢管的应变大小主要是由于超压大小决定。根据拉梅公式[9]和管道轴向应变公式得到:

根据试验条件,取ρ=R,通过简化得到

由于管道半径远远大于管道的壁厚,略去壁厚的平方继续化简得到

式中,σφ为环形应力,σt为轴向应力,R为钢管外径,r为钢管内径,q1为压强,δ为钢管壁厚。由此可以得到环向应力近似为轴向应力的2倍,与轴向夹角为45°时应变则是介于两者中间,故可以得到随着与轴向角度的增大,应变呈增大趋势。当与轴向垂直时,应变值最大,证明了钢管在内爆炸作用下发生破坏时出现沿轴向方向的裂纹[10]。

2.5 炸药量对超压衰减的影响分析

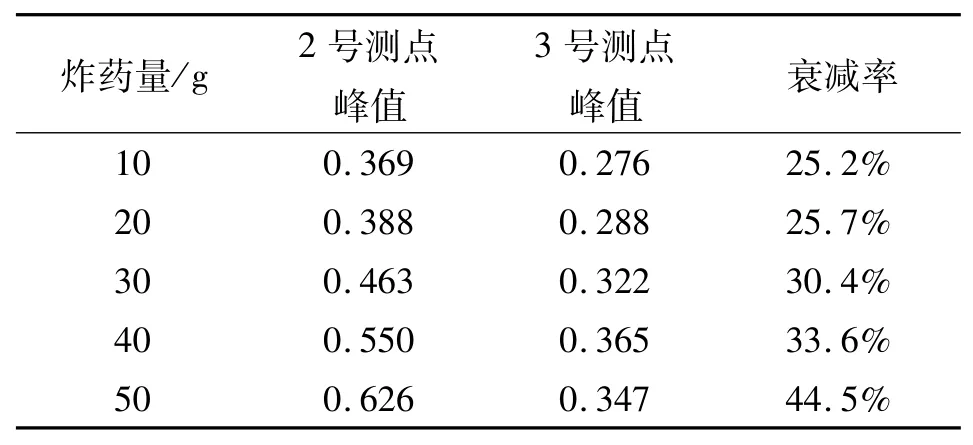

试验中随着炸药量的增加,2号、3号测点的超压峰值增加,且2号、3号测点之间的衰减率也逐步增加。试验数据如表3所示。

表3 不同炸药量下2号、3号测点超压衰减率Table 3 Overpressure attenuation rate at No.2 and No.3 measuring points under different explosive quantities

爆炸冲击波的超压峰值随传播距离的增长而逐渐减小。从表3可知,2号测点与3号测点之间的超压衰减率在23.2%以上,且具有衰减率随着炸药量的增加而呈曲线增大的趋势。其原因是,随着炸药量的增大,相同位置处的比例距离减小,而比例距离减小,导致超压峰值在时程曲线中靠近波峰处,故同一位置处压强随着炸药量的增加而增加,衰减率也逐渐增大。

2.6 密闭空间对超压峰值的影响分析

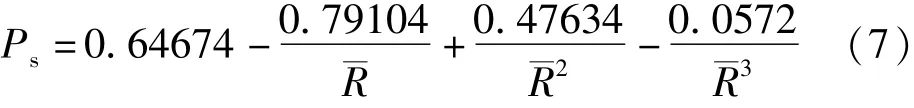

炸药发生爆炸时通过压缩空气形成球状爆炸冲击波。由于试验管道属于圆柱状密闭空间,爆炸冲击波的传播区别于空气自由场。试验中表3试验数据与已有超压峰值公式计算结果对比偏小且相差为80%以上[11],因此需要对密闭空间超压峰值经验公式重新拟合。图9为不同比例距离下的超压实测值及拟合曲线。

从图9可知,随着比例距离的增大,压强先衰减较快,然后逐渐变慢。通过幂函数拟合得到式(7)

式中,Ps为超压峰值,R—为比例距离。从图9可得,该式拟合的比例距离为0.4至1.0,拟合曲线与实测点基本吻合,误差最大为1.24%,因此该式可以用来预测该比例距离范围内密闭试验钢管内爆炸的超压峰值。

图9 不同比例距离下的超压Fig.9 Overpressure at different proportional distances

2.7 炸药量对加速度的影响分析

随着炸药量的增加,1号、2号、3号测点加速度逐渐增加。从2号、3号测点数据可以看出,同一位置处随着炸药量的增加,加速度逐渐增大,但增大速率逐渐较小。根据比例距离公式(式(8)),随着炸药量的增加,同一位置的比例距离减小速率逐渐变慢且向爆炸冲击波波峰处移动,因此产生随着炸药量的增加,加速度逐渐增大,但增加速率下降。

式中,R为实际距离,W为炸药质量。

3 结论

通过内爆炸荷载试验得到如下结论:(1)爆炸冲击波作用到钢管表面时,同一位置处的应变随着与轴向角度的增大,应变逐渐增大,且当与钢管轴向垂直时,应变达到最大;环向应变近似为轴向应变的2倍。(2)试验中2号、3号测点超压的衰减在23%以上,且随着炸药量的增加,逐渐靠近峰值处,衰减率逐渐增大;拟合得到了密闭空间中超压峰值公式,该公式计算值与实测值最大相差1.24%,可以预估相应比例距离内封闭钢管在内爆炸荷载作用下的超压峰值。(3)爆炸冲击波到达钢管表面时,钢管加速度立即达到峰值,然后较为缓慢地恢复到零。随着炸药量的增大,比例距离减小速度逐渐减小,加速度增加的速率逐渐减小。