UI SC 246对舵机选型及舵系设计的影响分析

徐德涛 夏玉涛 姜 伟

(上海船舶研究设计院,上海201203)

0 前言

舵系是船舶的重要安全系统之一,其主要作用是保证航向的稳定性和回转性。船用舵是小展弦比的平板或机翼型结构,设置于船舶尾端。随着舵叶的旋转,舵叶上产生的水动力的合力在垂直于船体中心线的方向上的分力相对于船体船中剖面形成转船力矩。为保证船舶有足够的机动性,能够及时规避可能发生的碰撞风险,船舶应该有足够的舵面积,并且舵叶应能在规定的时间内能够完成从一舷旋转至另一舷。

UI SC 246是针对舵系统的补充规范,2017年1月1日开工建造的船舶,都需要满足该规范的要求。自2015年开始,该规范备受船东关注,许多在建船舶均提出需按照该规范要求在试航时进行试验。本文针对该规范在应用过程中发现的问题及解决方法进行探讨,并针对新规范对于舵机选型及舵系设计的影响进行分析。

1 UI SC 246的提出过程

原始提案由PTPM6801的M.Wharton提出,依据SOLAS Regulations II-1/29.3.2&29.4.2制定统一解释,为在试航中不能达到最大吃水的船舶设置条件,来替代UR M42.15(i)中的相关要求。该法案于2011年6月27日获得最终批准。

2011年11月,IACS成员提出该方案中引用的ISO标准号书写有错误,对该方案进行了修正,将方案中引用的标准号 “ISO10919∶2005”修改为“ISO 19019∶2005”。

2015年,作为PTPM6801的跟进任务,PTPM11801对PTPM6801提出的计算方法产生了质疑,认为其在计算舵/舵机性能时所需要输入的数据,在实际应用中很难确定。在IACS一名会员的来信中也证明了这一观点。PTPM11801项目组成员在原方案基础上推导出了一个简化公式,由于缺乏可用的试验数据,所以该简化推导的验证工作是采用两艘船舶的实际试航数据通过计算流体力学(CFD)来完成的。该方案于2015年9月3日获最终批准,并于2017年1月1日正式实施。

2 规范的要求

2.1SOLAS要求

SOLAS II-1/29.3[1]对舵机性能提出了详细的要求,其目的是为了保证船舶操纵性。船舶在试航过程中都需要进行舵叶的回转试验:在最大服务航速下,将舵叶从一舷的35°旋转至另一舷的30°,船舶能够在规定时间(28 s)内完成该动作,舵机就满足规范要求。对于货船来说试航时并不载货,在试航状态下很难达到最大吃水,在压载状态下,舵叶又很难做到全浸没。

2.2 UI SC 246要求

UI SC 246的题目是“Steering gear test with the vesselnotatthedeepestseagoingdraught”。其主要目的是针对SOLAS相关要求的补充说明,也就是在非满载状态下(舵叶不能全浸没)试航时舵机试验的要求。

UI SC 246的要求分两种情况考虑:

1)如果舵叶在试航状态下,其水下浸没面积能够达到95%或以上,认为舵叶是全浸没状态,可以将试航数据作为检验结果。船舶在试航时以最大航速前进,舵机在只有一套泵组工作的状态下,舵叶能够在28 s内从一舷的35°旋转至另一舷30°,并且舵杆扭矩在舵机安全工作扭矩范围内,则认为该舵机满足规范要求。

2)如果舵叶在试航状态下,其水下浸没面积未达到95%,试航数据只能作为计算依据。通过UI SC 246中提供的换算公式,计算舵叶全浸没状态下的扭矩值。如果该计算结果在舵机安全工作扭矩范围内,则认为该舵机满足规范要求,见式(1):

式中:α——换算因子;

QF——舵在满载吃水及最大航速下的舵杆扭矩,kN·m;

QT——试航状态下舵杆扭矩,kN·m;

AF——在满载吃水下舵叶可活动部分总面积,m2;

AT——在试航状态下舵叶可活动部分总面积,m2;

VF——满载吃水下最大航速,kn;

VT——试航状态下最大航速,kn

式(1)中需要用到试航状态下的舵杆扭矩。该数据很难在试航状态下测量。规范中提供了一个替代测量方法:用舵机泵组的工作油压代替舵杆扭矩,见式(2):

式中:pF——满载状态下舵机的安全工作油压,MPa;

pT——试航状态下测量的舵机油压,MPa

舵机的工作原理是通过电机带动液压单元向油缸内注入液压油,进而推动舵柄或转叶带动舵杆转动。通过舵机厂家的计算公式可以看出,舵机产生的扭矩与液压单元的油压呈线性关系。根据力的相互作用原理,舵叶旋转时对抗水流产生的扭矩应该等于此时舵机产生的扭矩。理论上讲可以利用油压代替舵杆扭矩进行计算。

2.3 规范计算公式分析

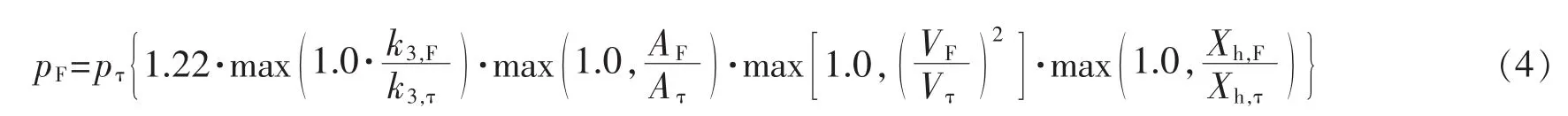

在式(1)中有一个1.25的系数。UI SC 246的Technical background[2]可见这一系数的推导过程,见式(3)和式(4)。

首先,UI SC 246的 Technical background中 θ的定义为:

柱塞式舵机的舵角。摆缸式舵机和转页式舵机,此角度为0。

对柱塞式舵机而言,θF为全浸没时出现最大扭矩的舵角,θT为试航时出现最大扭矩的舵角,θF与θT的取值范围都为 0~35°。的最大值为=1.22。

上述式(3)式(4)是计算泵组油压的数学模型。其计算过程非常繁琐,涉及的参数也很广泛,并不适合推广应用。所以,在UI SC 246的技术背景文件中,将其进行了简化。见式(5)。

去除了繁琐的计算过程,将系数归纳在1.22~1.25之间。为了使舵机能够满足极端工况下正常工作的效果,进行保守简化,最终选择在公式中采用上限1.25作为参数。

3 实船案例分析

3.1 实船试验数据

在规范生效前,部分船东已要求船厂进行该项试验。从实际的试验效果来看,能够满足要求的船舶非常少。

以上海船舶研究设计院的64 000 DWT散货船为例:

根据CSR计算理论扭矩是768.7 kN·m,选用日系某品牌柱塞式舵机,其最大工作扭矩是1000kN·m,安全系数1.3左右。该舵机泵组的最大工作压力是17.6 MPa,设计压力为 22.1 MPa。

该船主尺度如下:

垂线间长LPP194.50 m

规范船长L192.035 m

船宽B32.26 m

型深H18.50 m

首吃水TF4.50 m

尾吃水TA7.60 m

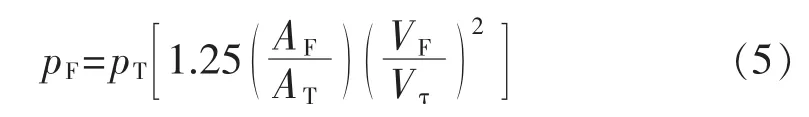

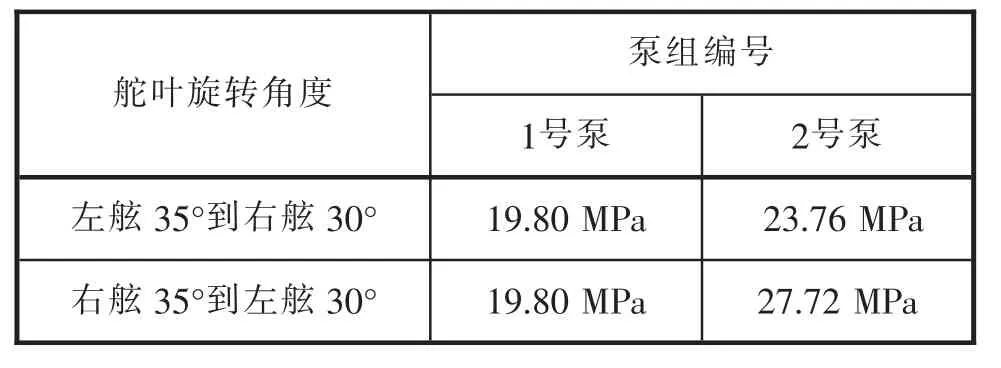

舵机两个泵组在试航状态测得数据,见表1。

表1 试航中测得泵组压力

通过上文的公式计算得出全浸没状态下的压力数据见表2。

表2 换算全浸没状态下压力数据

对比两组数据可以看出,如果按照常规试验方法,可以满足要求,但是应用UI SC 246后,完全无法满足。

从理论扭矩计算来看,严格按照CSR要求进行计算,并且计算过程中也更偏向于保守;从舵机选型上来看,保留30%的余量已在合理范围内。考虑到前文提到的1.25倍系数较为保守,取消该系数后计算出舵叶全浸没状态下的压力数据结果见表3。

表3 取消1.25系数后计算全浸没压力值

从表3中的数据可知,1号泵组虽超过最大工作压力17.6 MPa,仍在设计压力22.1 MPa范围内,2号泵组已不能满足要求。所以,即便放宽检验标准,2个泵组也仅有1台能够满足规范要求。

3.2 数据结果分析

3.2.1 泵组差异分析

从设备自身数据分析,1号泵组工作压力稳定,无论是从左至右还是从右至左,其工作压力都稳定在同一数据;2号泵组波动很大,不仅两组数据都大大高于1号泵组,甚至2次测得的数据也有很大差异,在15%以上。

在试航状态下,不同海况对试验结果会造成很大影响,但是试验时间间隔不长,试验环境不会有如此大的差异。所以对于2号泵组的状况,用试验环境恶劣来解释也并不合理。从实验结果来分析,可能造成上述因素有两点:

1)2套泵组本身质量有差异。

通常情况下,1套舵机选用的2套泵组应为同一厂家同一批次的产品。泵组在出厂时一定会进行必要检测,所以如果出自同一厂家,其质量不应有如此大的差别。

2)安装工艺有差异。

如果2套泵组出厂时质量完全相同,那么造成测量数据差异较大的原因只能是安装过程中出现问题。泵组靠驱动液压油对舵机进行动力输出。在液压管安装过程中,如果焊接时操作不当,将汗珠渗透至液压管内,造成管路焊接处管径减小,也会造成泵组压力输出不稳定。

3.2.2 舵机工作扭矩输出分析

泵组的最大工作扭矩是1 000 kN·m,而理论计算扭矩仅768.7 kN·m,即使考虑到系统本身产生的额外摩擦力等因素,30%的余量也能够满足使用要求。通过UI SC 246计算得到的1号泵组压力为24.75 MPa,按照1 000 kN·m时泵组压力17.6 MPa换算,1号泵组的最大工作扭矩需要达到1 400 kN·m才能满足转舵需求。这一数据接近理论计算扭矩的2倍。

图1是64 000 DWT散货船设备厂家提供的柱塞式舵机最大扭矩曲线。从图中可以看出,柱塞式舵机扭矩是随着舵叶转角增大而逐步增大。当舵叶达到35°时,舵机扭矩输出达到峰值。

图1 64 000 DWT散货船柱塞式舵机最大扭矩曲线

单纯从水动力方面考虑,舵叶在转动过程中,最大扭矩并不是出现在35°。以NACA线型为例,常规设计的展弦比一般在1.7~1.8,按照普兰特公式推算,对应理论上敞水状态下的临界攻角为20°~25°。即使考虑船舶在转弯时水流方向对舵叶附加的影响,最大扭矩值也不会出现在35°。从理论上讲,舵机只有在20°~25°的输出扭矩能够大于水动力扭矩值,才能够满足规范要求(如图2所示)。

图2 柱塞式舵机输出扭矩曲线与水动力曲线

舵叶的水动力扭矩峰值与线型、展舷比等因素有关。每一艘船的临界攻角都不相同,所以无法在设计初期就预知其临界攻角究竟在多少度。考虑到舵系装配时的误差、风浪对船体的影响、舵系系统在运行中出现的摩擦等因素的影响,舵机选型时预留的裕度需要更大。

4 舵机分析

4.1 舵机类型

目前常用舵机主要分3种:柱塞式、摆缸式和转叶式。

柱塞式舵机:通过电机带动液压泵组,将液压油注入油缸推动舵柄(如图3所示)。其扭矩的变化主要是因为油缸顶撑过程中,舵柄与柱塞夹角变小,进而使得力臂增加。所以柱塞式舵机的扭矩曲线峰值一般都出现在舵叶转角最大的时候。

摆缸式舵机:与柱塞式舵机工作原理类似,但油缸缸体并不完全固定,可以围绕固定轴摆动,进而带动舵杆转动,一般应用在较小的船舶上(如图4所示)。

转叶式舵机:转叶式舵机是将液压油注入油缸腔体,带动腔体内的叶片转动,进而带动舵叶转动(如图5所示)。

图3 柱塞式舵机工作原理

图4 摆缸式舵机示意图

图5 转叶式舵机示意图

4.2 UI SC 246对于不同类型舵机的影响

在UI SC 246的技术背景文件中,有如下描述:θIs the rudder angle for Ram type steering gear.

For linked Cylinder and rotary vane steering gear this value=0

该参数是在推导换算公式时的重要依据之一。上文中提到的公式经过简化后,得到1.22~1.25的系数作为公式的安全系数。但是如果在推导公式中θ=0,那么安全系数应为1。所以如果选取摆缸式或者转叶式舵机,那么在进行舵机试验算换时,应将1.25的系数取消。但是规范中并没有对不同种类的舵机进行差别化处理。虽然这样安全性较高,可是从船舶建造的经济性来讲并不合理。尤其是转叶式舵机,由于其工作原理有别于柱塞式,在工作过程中转叶式舵机的扭矩输出是恒定的。如果也按照柱塞式舵机的方式进行选型,会造成很大浪费。

4.3 不同设备厂家间的选型差异

目前应用最多的仍然是柱塞式舵机。柱塞式舵机有2套泵组和2个油缸,可以互为备用,所以船东认为柱塞式舵机更加可靠,更倾向于选择柱塞式舵机。

市场上生产柱塞式舵机的厂家也很多,有日系、欧系、国产3类。欧系设备性能可靠,但是价格较高。选配欧系设备的项目,一般裕度可以选择在20%~30%。通过UI SC 246公式换算后,能够满足规范要求,没有出现压力超标的问题。究其原因,一是因为设备性能可靠,二是因为其设备的扭矩计算方法与规范的思路相互匹配。日系设备从产地上分为3类,日本生产的原装舵机如三菱,韩国代工产品如YOOWON,国产代工产品如武汉船用。日系舵机通常是日本船厂自身的配套产品,在日企建造船舶上表现良好,获得了良好的口碑,进而逐步推广至中国市场。日系产品本身性价比高,在国内代工生产后,其价格优势更为明显,目前是市场上选用最多的舵机。

4.4 舵机选型建议

通过我们多型船舶实际应用的经验,给出如下选型建议:

如果选取柱塞式舵机,应放大余量以避免试航时出现问题。由于其扭矩输出是上升曲线,所以建议至少将余量放宽到50%~60%。

转叶式舵机扭矩输出恒定,不存在上升变化,可以按照常规方式选择型号。但要注意规范公式中1.25系数对于最终计算数据的影响。

5 规范计算方法分析

UI SC246公式中所要计算是一种船舶极限工况,该工况是指船舶在最大吃水下以最大航速前进,当舵机液压泵组有一组失效,仅在另外一组液压泵组能够正常工作的情况下,船舶能够在28 s内完成舵叶从一舷35°到另外一舷30°的操舵动作。在船舶营运状态,主机功率通常仅发挥百分之八十五,所以船舶基本不会在上述极限工况下航行。为满足规范计算要求,在舵机选型时需要尽量选取较大的舵机扭矩,这样在将试航数据换算后,才可能得到满足规范要求的计算结果。选取扭矩较大的舵机,会增加建造采购成本,同时船体自重、电力负荷等也会增大。为应对极限工况而加大舵机扭矩储备,设计师要仔细分析在试航中对试验结果产生不利影响的各种因素,在测量数据前尽量选择将船舶姿态调整到最佳,做到既满足规范要求又节省成本的最优化设计。

5.1 试航数据记录方法

在试航过程中,不同海况下会造成试验结果有偏差,准确记录试航试验数据是计算的关键。

首先是公式中的两个基本参数:吃水和航速。吃水是换算舵叶浸没面积的关键数据,但是通常状况下,通过首尾传感器读得的吃水并不十分准确。由于波升效应,实际舵叶浸没面积往往是大于计算浸没面积的。此外试航状态时的风速、波浪等因素,是影响航速的主要原因。在浅吃水状态下,船舶往往可以跑得更快,如果试航航速比计算的最大航速大的话,对于平衡1.25系数也会非常有利。面积比值和航速比值看起来在这个公式中微乎其微,但是否能满足规范要求,往往就在毫厘之间。

其次是泵组油压数据记录。由于海况复杂,波浪等因素对于转舵时的影响也很明显,在记录油压时,尽量选择海况较好时进行,并且尽量多进行几次试验,记录几组数据取平均值,更接近真实情况。

油压是对扭矩的替代数据,理论上来说是线性的。但是如果设备安装时出现问题,例如液压油管被焊珠阻塞等,可能会造成油压与扭矩不匹配。所以如果可以直接测量扭矩,试验结果可以更加准确。

5.2 计算方法

目前已计算的船舶约七成不能够严格满足UI SC 246的要求。主要是由于这些项目在设计阶段UI SC 246并未生效,仍然沿用之前的舵机选型方式。新造船项目虽然已经开始考虑UI SC 246要求,逐渐增大舵机扭矩余量,但是由于经验不足及船厂成本控制等问题,并不能保证试航结果一定能满足要求。

针对上述问题,可以采用如下解决方案:

5.2.1 舵扭矩换算

通过试验记录的吃水可以换算出舵叶在水中的浸没面积AT。将AT代入式(1)可以计算出这一吃水状态下舵扭矩QT。利用UI SC 246规范中扭矩与油压线性等比关系,通过计算试航扭矩QT与舵系计算得到的全浸没扭矩Q及试航状态时的油压pT,可以计算出舵叶全浸没状态下的油压pF,见式(6)。

计算得到的压力值pF如果在舵机的安全工作油压范围内,则可以认为满足规范要求。这一计算方法以扭矩反推泵组油压数值,合理地避开了规范公式中关于1.25系数的要求。

5.2.2 采用详细临界攻角计算

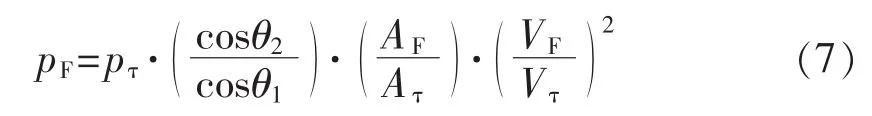

在试航状态下记录泵组油压最大时舵叶的角度θ1,该角度可以看作试航状态下的临界攻角,再通过普兰特公式换算出全浸没时的临界攻角θ2,通过cosθ2/cosθ1代替公式中 1.25 系数,见式(7)。

原公式中1.25系数就是根据舵叶攻角数据简化而来。由于取值略保守,所以造成计算结果偏大。将被简化步骤重新代入公式中,计算结果会更加准确。由于转叶式舵机、摆缸式舵机θ=0,所以该方法仅适用于柱塞式舵机。

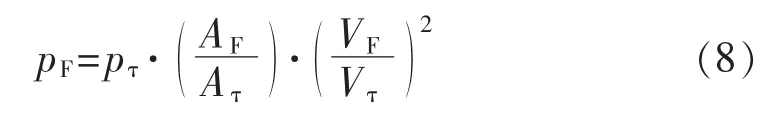

5.2.3 取消1.25系数后计算

前面提到转叶式舵机、摆缸式舵机θ=0,所以对这2种舵机来说整体的计算公式可以进一步简化如下,见式(8)。

如果采用的转叶舵机或摆缸式舵机,建议与船级社商议将公式简化处理。

6 舵系设计建议

UI SC 246的生效,对于舵系设计产生的影响很大。传统的设计方案并不涉及到如此恶劣的极限工况,对于舵机的要求也没有如此严苛。规范中对于扭矩的安全系数是出于偏安全考虑,那么在利用泵组油压进行近似计算的时候还保留1.25的安全系数则有待商榷。在舵机设计过程中,泵组作为主要动力单元,已经保留了1.25的安全系数,也就是“设计压力=1.25×最大工作压力”,最大工作压力对应的是舵机最大扭矩。如果在计算过程中再增加1.25倍的系数,相当于泵组的设计压力至少要达到1.56倍的最大工作压力,这直接导致了全浸没状态压力换算后设计压力无法满足要求。

为了避免上述问题,在舵系设计过程中推荐转叶式舵机。首先是其扭矩输出恒定,并且不存在临界攻角问题,可以与船级社探讨取消1.25系数。这样在舵机选型、舵叶设计、扭矩计算方面都可以沿用传统设计思路。

如果船东坚持选择柱塞式舵机,在设计过程中要尽量采用较大平衡比舵叶,在保证舵力的同时,尽可能的减小舵机扭矩。处理好升力和阻力的负面影响,为舵机选型留有足够的裕度。

此外,在设计中还应注意,如果设计的项目在试航状态下舵叶无法达到全浸没状态,那么舵机一定要采用定量泵。UI SC 246的所有计算都是针对定量泵要求,并不适用于变量泵,并且明确要求采用变量泵舵机一定要进行舵叶全浸没试验。

7 结语

总体来看,UI SC 246主要是针对舵机性能方面提出的新的要求。为保证船舶航行的安全,在极限工况下能够紧急规避危险,是偏安全性的考虑。为了增加普遍适用性而刻意增大安全系数,导致规范公式的通用性并不是很强。规范推出至今,各大船级社也没有给出较为合理性的解读。

对于该规范,设计方、船东方、建造方、船级社各个方面都还在一个摸索试探的阶段。希望经过一段时间的检验,对于规范执行过程中出现的问题,IACS方面能够做出更为合理的修正。