船舶杂散电流腐蚀问题及其防控

黎 峰 晋文菊 张明杰

(上海船舶研究设计院,上海201203)

0 前言

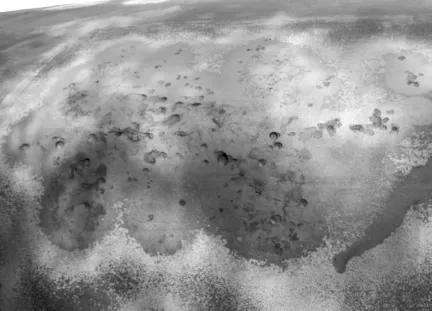

某轮在投入运营后,首次进坞检验时,被发现其水下部分船体外板和附体均出现了严重腐蚀。与该轮同系列的后续船首次进坞检验时也都发现了类似的腐蚀情况。主要腐蚀特征如下:

1)船底板、舷侧外板、舭部出现大面积的溃疡状、条状腐蚀区,伴随有大量点状、深坑状腐蚀点,部分坑蚀深度超过5mm,坑口呈圆形、锐边、坑内光亮。

2)尾轴出口处有一圈块状腐蚀区,边缘局部腐蚀剥落;尾柱后端锐角边缘有坑状腐蚀点。

3)船体外板焊缝腐蚀较周边外板更加严重,焊缝上伴随有坑状腐蚀点。

4)舵叶下端有大面积的溃疡状腐蚀区,导边、随边焊缝蚀穿,去流段油漆鼓包,舵叶底板焊缝蚀穿。

5)首侧推管管口油漆剥落,导流管及与船体焊缝处出现局部深坑状腐蚀区,腐蚀深度超过5 mm。

图1~图3分别为该轮舭部区域、尾轴出口处和首侧推管区域腐蚀情况的照片,直观地反映了该轮水下船体的腐蚀特征。

图1 舭部区域的腐蚀情况

图2 尾轴出口处的腐蚀情况

图3 首侧推管区域的腐蚀情况

1 结构防腐蚀设计

通常船舶在设计过程中,为避免水下部分船体及附体的腐蚀,应采用必要的防腐蚀措施。该轮的结构防腐蚀设计如下:

1)涂层保护:水下部分船体外板采用改性环氧漆+乙烯沥青漆+无锡自抛光漆进行涂层保护,压载舱采用两道无沥青环氧漆进行涂层保护。

2)外加电流阴极保护(ICCP):水下部分船体、螺旋桨、舵叶采用外加电流阴极保护装置进行保护。该装置由辅助阳极、参比电极、恒电位仪、轴接地装置、舵接地装置组成。通过恒电位仪可将船体、桨和舵的接地电位差调节至保护电位范围内,从而起到对水下船体及附体的保护。

3)牺牲阳极阴极保护:根据被保护区域面积进行了牺牲阳极保护计算,压载舱内配置了144块保护期为5 a的铝-锌-铟牺牲阳极;高位/低位/应急海水箱各配置了1块保护期为5 a的铝-锌-铟牺牲阳极;侧推两侧导流管,各配备了1块保护期为3 a锌-铝-镉牺牲阳极;侧推本体安装了由侧推厂家提供的保护期为3 a的锌-铝-镉牺牲阳极。

在防腐产品质量合格、船厂施工工艺合理的前提下,上述结构防腐蚀措施可对船体外板和附体起到较全面的保护作用。

2 腐蚀原因分析

2.1 常规电化学腐蚀的主要特征

通常情况下,水下部分船体和附体在海水中的腐蚀主要是由于金属材料存在多种化学成分在电解质溶液(海水)中形成“微电池”而引起的常规电化学腐蚀。船舶的常规电化学腐蚀具有以下主要特征:

1)外板为普通碳钢的海船,全浸区的平均腐蚀速率为 0.09~0.10 mm/a[1-2],局部坑蚀区域腐蚀速率可达 0.50 mm/a[2]。

2)腐蚀最大值通常出现在交变水线区,平均腐蚀速率约为 0.10~0.15 mm/a[2]。

如按常规电化学腐蚀的平均腐蚀速率,在一个2.5 a的坞检周期内,该轮水下船体的平局腐蚀量应在0.25 mm左右,局部坑蚀量也仅为1.25 mm左右,不致达到实船所见的严重腐蚀程度;实船所见的主要腐蚀区域没有出现在交变水线区,而是出现在船底、尾柱、舵叶和首侧推管等区域,也与常规电化学腐蚀的特征不符。由此可以判断,船体材料在海水中的常规电化学腐蚀不是造成该轮严重腐蚀的主要原因。根据前述该轮的腐蚀特征,初步推断该轮可能发生了较严重的杂散电流腐蚀。

2.2 杂散电流腐蚀的主要特征

杂散电流腐蚀是一种特殊的电化学腐蚀形式。它是由于外部或船体内部电流经过船体外壳进入海水,使船体发生电解的一种强腐蚀类型。目前,已知的水下部分船体最大的腐蚀损耗和最严重的溃疡状腐蚀,往往是由杂散电流腐蚀引起的。

杂散电流腐蚀主要有如下特征:

1)腐蚀速率快,可达钢在海水中自然腐蚀速率的 40~50 倍[2],有时仅需数小时的杂散电流作用,就能造成钢板严重的腐蚀[3]。

2)腐蚀强度大,可形成大面积的点状、坑状或穿孔腐蚀,坑口呈圆形或椭圆形[4],带有锐边,坑内有黑色粉末泥状铁锈[5]。

3)腐蚀集中产生在电阻小、易放电的部位[5],如船体涂层破损处以及舵、尾柱、舭龙骨、首侧推管口等锐边处。

4)杂散电流腐蚀存在时,船体电位值明显偏离船体正常电位值。

5)杂散电流腐蚀存在时,船体牺牲阳极的消耗量比正常消耗量大大增加[5]。由于杂散电流通常是很大的,若其作用时间较长,阴极保护措施难以阻止杂散电流腐蚀[2]。

通过以上特征可以确认,该轮的严重腐蚀是由杂散电流引起的。

2.3 引起杂散电流腐蚀的原因

当船舶停泊的水域内存在杂散电流电场时,将可能引起船体的杂散电流腐蚀。杂散电流的来源主要有如下几类:

1)造船或修船过程中,码头直流焊机在船上作业时,由于接线方式不当,部分焊接电流通过船体进入水中,流回码头,形成以船体为阳极的回路,使船体发生激烈电解,如图4所示。根据并联电路原理可知,当接地电阻R1越大(即接地情况越差,或接地线截面越小、长度越长)时,流入水中的杂散电流分量I2越大,意味着对船体的腐蚀越强烈。

图4 焊机接线方式不当引起的船体杂散电流腐蚀

焊机接线方式不当产生的杂散电流是最常见的杂散电流来源,已有多起案例和相关研究见诸公开文献。文献[6]介绍了修船过程中发生的一起杂散电流腐蚀案例并提出了对策。文献[7]针对某船厂码头出现的系列新造船杂散电流腐蚀案例进行了数值模拟仿真。文献[3]则通过试验验证了电弧焊杂散电流对船体的腐蚀作用。

2)船舶电力设备或采用岸-船、船-船供电时存在漏电,电流通过船体进入水中,与码头或其他船舶形成回路,引起船体电解。在公开发表的文献中,文献[3]介绍了因向其他船舶供电,将主发电机负荷试验用电阻直接放置在江水中冷却等原因而引发的多起杂散电流腐蚀案例。针对这类杂散电流来源,文献[8]从码头接地、电缆接线、码头供电三个方面对系泊码头海船水下船体腐蚀和防护进行了系统的分析研究。

3)船舶停泊的码头周边存在用电设施或水下输电线路漏电,形成水下电场,使船体极化,引起船体电解。此类杂散电流来源相对少见。

3 杂散电流腐蚀的防控

3.1 杂散电流腐蚀的判断标准

船舶行业标准CB/T 3712—1995《船体杂散电流腐蚀防护方法》提供了杂散电流腐蚀的判断准则和防护方法。杂散电流腐蚀的判断准则如下:

1)船体焊接、供电系统和电气设备等引起的杂散电流造成船体电位正向偏移大于20 mV,即可判定产生杂散电流腐蚀。

2)杂散电流为交流时,若船体电位交替变化,即可判定产生杂散电流腐蚀。

图5为船体电位的检测原理:电压表正极接参比电极,负极接船壳,将参比电极放入靠近船壳的水中,接通回路,即可测得船体电位。实际测量时,可通过设置均布在船舶两舷的多个测量点,测得杂散电流的分布和流向。

图5 船体电位检测原理图

3.2 杂散电流的排流方法

从杂散电流腐蚀的成因可知,对杂散电流进行排流处理是消除杂散电流腐蚀的直接途径。主要排流方法包括:

1)直接排流法:码头焊机接线必须将接地线直接焊在电焊施工的船上,确保接地良好,接地电阻尽可能小;焊机采用不同于图4所示接线方式的双线路供电,使焊接电流通过回流线排出,避免电流进入水中。正确的焊机接线示意图如图6所示。

图6 正确的焊机接线示意图

2)牺牲阳极排流法:在通过对船体电位进行检测,确定杂散电流的分布和流向后,安装悬挂式的牺牲阳极进行排流。

3)排流导线法:采用排流导线将船体与码头连接,将杂散电流导入岸边接地回路[5]。

3.3 杂散电流腐蚀的具体防控措施

由于杂散电流腐蚀具有极强破坏性,因此有必要在新造船、修船以及船舶营运过程中,采用有效措施对杂散电流腐蚀进行全面防控。通过前述对杂散电流腐蚀成因及排流方法的探讨,总结出以下具有可操作性的防控措施:

1)在新造船下水后或码头修船的焊接作业时,应确认码头焊机和其他用电设备采用正确的接线方式(如图6所示)且绝缘良好;回流线和接地线电缆应具有足够大的截面积和尽可能小的长度;确认接地情况良好;对船体电位进行多点检测,确认船体电位变化不超过标准限值;尽可能将焊机直接置于被焊船上进行焊接作业。

2)如有条件,在新造船的舵叶外板、尾管外板、侧推管口应布置适量牺牲阳极,在船体外板应布置适量临时牺牲阳极;在码头修船时,舷外安装悬挂式的临时牺牲阳极,使其在一旦发生杂散电流腐蚀时,可起到排流作用。

3)在码头系泊时,尽可能不采用钢缆系船,避免码头杂散电流流向船体。

4)定期对船舶供电系统、用电设备进行排查,确认无漏电情况。

5)定期对ICCP装置的恒电位仪的工作情况进行监测和记录,确保船体电位、螺旋桨电位、舵电位处于要求的保护电位水平。

6)定期对轴接地电刷、舵接地电缆的接触情况进行检查,确保接地良好。

7)在经常靠泊的码头,应定期检测船体的电位,确认是否存在由码头电力设备引起的杂散电流电场。如存在,可采用悬挂式牺牲阳极进行排流。

8)在已发生严重腐蚀的情况下,由于钢板裸露区域大幅增加,船体和附体所需要的保护电流密度也大大增加,超过了船舶阴极保护系统的设计条件,导致船上现有配置的阴极保护系统(ICCP装置和牺牲阳极)无法满足船体保护的需要。此时应及时对船体和附体进行补焊和补漆,使阴极保护系统起到正常的保护作用。

4 结语

在对上述某轮腐蚀情况的调研过程中,我们注意到与该轮同期同厂建造的另一批同型船舶在第一次坞检时船体未发现明显的腐蚀状况。经了解,该船东公司曾发生过新造船杂散电流腐蚀的情况,此后该公司在所有新造船下水后,均要求船厂在舷侧悬挂适量的临时牺牲阳极作为排流措施,此举对仍处建造过程中的水下船体起到了良好的保护作用。由此可见,尽管杂散电流对水下船体的腐蚀效应十分惊人,但只要采取有效、得当的措施,它是可防可控的。