基于SOLIDWORKS的新型锚唇拉锚试验仿真分析

陈 壮 陈大为 陈 路

(上海船舶研究设计院,上海201203)

0 前言

船用锚是系固船舶的主要装置,其性能直接决定船舶能否可靠的系留。在船舶航行途中锚需稳定的收靠于船体以避免锚爪和船体碰撞,因此船舶一般在船首部设置锚台锚唇,作为锚的收靠平台。在进行锚唇设计时通常会碰到如下4个问题:

1)锚唇的顶部端面设计为平面,在锚机拉力的作用下,锚爪会沿锚唇端面上滑,造成锚冠与锚唇脱开,锚无法紧密贴合锚唇。

2)锚唇下口处圆弧半径设计过小,在收放锚链时无法保证始终有3个锚链与锚唇下口接触,锚链易发生翻转。

3)锚链筒直径设计过小或锚链筒角度设计有误,会导致收放锚时,锚杆顶端容易碰撞锚链筒上壁。

4)锚唇设计有误,不平衡大抓力锚在收锚时无法正常翻转,发生卡锚现象。

对于这些问题,设计人员会尽量在锚系初始设计中去解决;在初始设计完成后还需对其可靠性进行验证。目前国内外主流的验证方案有两种。

第一种方案是缩比木模拉锚试验,即根据设计方案制作一定比例的船首以及锚的木模进行拉锚试验。根据木模拉锚试验的结果对锚链筒和锚唇的位置及形状进行修正,重复试验,直到锚收放过程顺畅,确保实船时该锚泊系统能够正常工作[1]。这是传统解决方案,船厂和船东认可度较高。然而,每次调整设计方案后,都必须重新制作木模,不仅需要花费大量的人力物力,而且可能需要较长的试验周期才能达到船东和船级社的要求。

第二种方案是计算机拉锚仿真[2-3]。作为新的解决方案,相比于木模拉锚试验,其在试验周期、试验成本、占地面积及环境安全等方面都具有较大的优势;在拟真程度上,相比于木模拉锚试验,计算机仿真可精确设置任何接触条件下的摩擦因数,可实现锚的匀速收放,总体及细节的拟真程度极高。2000年后,计算机拉锚仿真以其极高的时效性、经济性及拟真度获得船东青睐,使用率持续增加。

针对锚唇的顶部端面为平面时,在锚机拉力下锚爪沿锚唇端面上滑导致锚冠和锚唇脱离这一问题,本文提出了一种新型的锚唇型式,以完全抑制锚爪向上滑移的趋势。为验证此新型锚唇对锚爪的收靠效果,利用三维软件SOLIDWORKS的Motion模块对拉锚过程进行动态仿真分析,得出锚的运动轨迹及锚的最终收靠状态,进而对锚唇进行进一步优化。在此基础上完成了平衡大抓力锚、不平衡大抓力锚、斯贝克锚的动态拉锚仿真及翻链工况的校核以验证本仿真方法的准确性。本文以平衡大抓力锚为例进行验证。

1 新型锚唇设计

相比于传统的锚唇顶部端面为平面的设计,该锚唇在顶部端面的上端增加止动凸台,凸台的位置及台阶面的角度与锚爪匹配。当锚爪到达设计既定的收靠位置后,受到锚机拉力的继续作用,有沿锚唇向上滑移的趋势。由于锚唇顶部止动凸台位于锚爪的两个锚齿之间,抵消了驱动锚爪向上滑移的分力,阻止了锚爪向上滑移。锚台三维正视图如图1所示,锚与锚唇最终贴合状态如图2所示。

图1 锚唇三维正视图

图2 锚、锚唇贴合正视图

2 锚系模型建立

在SOLIDWORKS中将各部件根据设计图纸进行定位后的锚系三维装配模型如图3所示[4]。整个锚系仿真模型包括锚唇、锚台、锚、锚杆、锚链、锚链筒、导链滚轮及船首结构共7个部件。除锚唇、锚台是在犀牛(Rhino)软件中建模后导入外,其余5个部件在SOLIDWORKS中建模。本拉锚仿真目的是得出新型锚唇对锚爪的收靠效果,考虑到Motion动态仿真时零部件数量、接触条件、约束条件对仿真效率的影响,在不影响仿真结果的基础上适当缩短锚链及锚链筒的长度,以减小后续仿真计算时间。

图3 锚系三维装配模型

2.1 锚及锚链三维模型

根据该船的规格书和舾装数计算书对选用的锚和锚链进行标准化建模。该船选用大抓力锚,对模型添加材料属性,其中锚重为10 700 kg。在装配体中完成锚爪、锚杆、卸扣及锚链环的配合,其中锚爪与锚杆的配合为相关面的同心、重合及角度限制,锚杆与卸扣的配合相关面的同心、重合及角度限制,锚链环与卸扣及锚链环之间不使用配合,整个锚链在Motion分析中设置三维接触和约束条件。图4为锚和锚链配合后的装配体模型。

图4 锚及锚链三维模型

2.2 导链滚轮三维模型

在仿真模型中,导链滚轮定位于锚链筒入口处使得锚链通过锚链筒时不会同锚链筒口发生摩擦,考虑到缩短了锚链筒长度,因此将导链滚轮中心点位置按照缩短比例定位以尽量准确地模拟拉锚过程,考虑到模型数量对动态仿真效率的影响,将船首(含锚唇、锚台)、锚链筒及导链滚轮合为整体模型。导链滚轮三维模型如图5所示。

图5 导链滚轮三维模型

3 Motion动态拉锚仿真

3.1 仿真参数设置

在三维装配图中,固定船首(含锚唇、锚台)、锚链筒及导链滚轮,将锚爪、锚杆及锚链按照设计图纸调整至初始位置。给锚链、锚、船首模型等添加材料属性;设置模型实体接触,包括船首与锚系其他模型的三维实体接触、锚链环与卸扣的三维实体接触、锚链环之间的实体接触;设置模型重力加速度大小及方向;设置拉锚速度、拉锚力及作用对象。仿真采用速度控制结合力控制的驱动方式,在锚爪贴合锚唇之前使用恒定速度的线性马达驱动自由端锚链,在锚爪接近贴合锚唇时使用恒拉力驱动自由端锚链,拉锚拉力根据锚爪、锚杆及锚链的质量设置。此种驱动方式完全符合锚机拉锚过程中的施力情况:在Motion模块—运动算例属性—设置模型三维接触精度,在高级选项中设置Motion动态仿真积分器类型、最大迭代次数、初始积分器步长大小、最大积分器补偿大小及最小积分器补偿大小等参数。

3.2 仿真结果分析

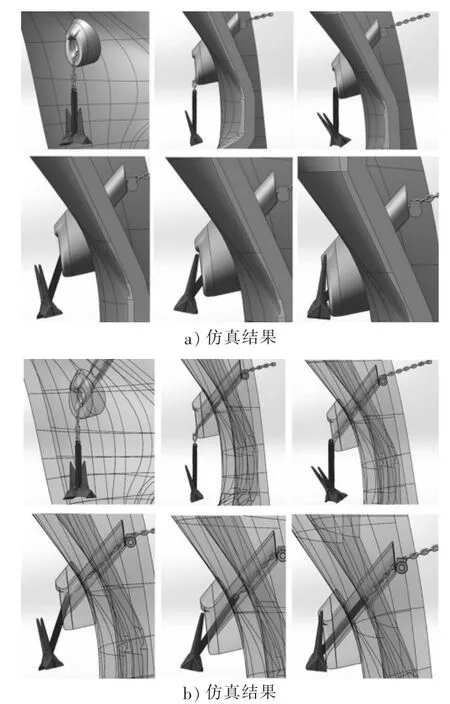

启动Motion动态仿真分析并输出动态仿真结果,锚爪、锚杆及锚链的运动轨迹如图6所示。其中,图6 b)在图6 a)基础上改变船首透明度以方便观察锚杆和锚链在锚链筒内的运动轨迹。

图6 拉锚试验仿真结果

由仿真结果可知,在锚链通过锚唇下口时,始终保持有3个锚链与锚唇下口接触,锚链与锚唇下口贴合紧密,未出现翻链、扭链等不理想情况。在锚杆进入锚链筒的过程中,锚杆端部未与锚链筒内壁发生碰撞,锚杆顺利进入锚链筒。当锚爪到达设计既定的贴靠位置后,在锚机拉力的持续作用下,锚爪有向上滑移的趋势,由于锚唇端面的止动凸台位于锚爪的两个锚齿之间,阻碍了锚爪向上滑移,且增加的止动凸台并没有改变锚链筒入口的大小,因此在抛锚时对锚杆从锚链筒内滑出的运动过程不会产生任何的影响和阻碍。

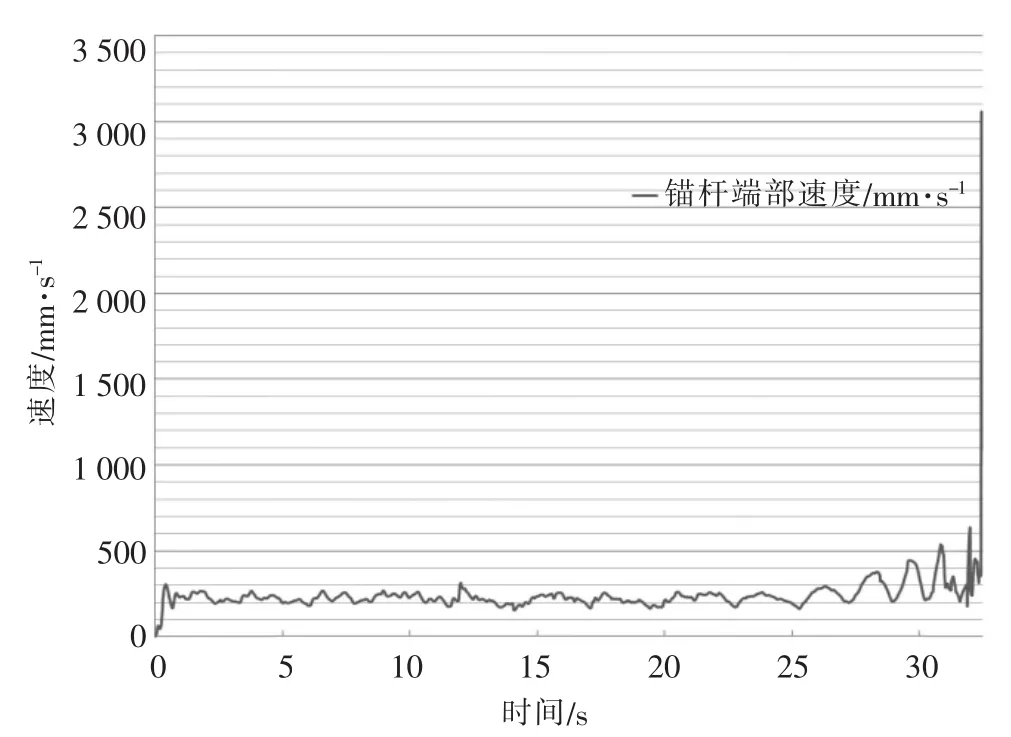

通过动态仿真结果对整个拉锚过程有了直观了解。为进一步分析拉锚过程瞬态运动细节,以自由端锚链及锚杆端部为分析对象,输出其瞬态运动数据,如图7~8所示。

图7 自由端锚链中心点相对模型原点位移

图8 锚杆端部顶点速度

图7中实线为自由端锚链中心点相对模型原点实际位移曲线,虚线为位移数据拟合后得出的线性结果:即实际拉锚速度约为0.16 m/s(即9.6 m/min),满足锚机起锚速度要求。

图8为锚杆端部顶点速度—时间图。由图8可知在锚爪贴合锚唇之前(使用定速线性马达驱动)锚杆端部速度在0.2 m/s附近波动,在锚爪接近贴合锚唇时(使用恒拉力驱动)锚杆端部速度剧增后剧减为0,此运动趋势符合锚杆实际运动情况。

由动态拉锚仿真结果及瞬态运动分析结果可知:此种新型的锚唇型式,可以完全抑制锚爪向上滑移的趋势,提高锚爪收靠的稳定性。且基于SOLIDWORKS的计算机拉锚仿真拟真度极高,具有极高的可信度。

4 结语

本文提出了一种新型的锚唇型式以解决锚唇顶部端面为平面时在锚机拉力下锚爪沿锚唇端面上滑导致锚冠和锚唇脱离问题,并通过基于SOLIDWORKS的动态拉锚仿真予以验证,仿真结果表明此种新型的锚唇型式可完全抑制锚爪向上滑移趋势。在此基础上,初步完成了基于SOLIDWORKS的计算机拉锚仿真方法的探索及总结,创新性地提出了速度控制结合力控制的驱动方式,确保此拉锚仿真具有极高的拟真度及准确度,同时解决了现有拉锚仿真中未能实现的锚链全模拟及锚机驱动力全模拟等关键问题。为进一步完善该锚仿真方法,下一步仿真工作将围绕不同摩擦因数、接触刚度及拉锚速度下的拉锚运动状态对比展开。