基于AMESim的大型游乐设施—青蛙跳液压提升系统建模与同步研究

王婉君,李巾锭2,吕 哲,张 鹏,贺政豪

(1.天津市特种设备监督检验技术研究院,天津 300000;2.天津大学机械工程学院,天津 300000)

引言

近年来,作为飞行塔类游乐设施典型代表的青蛙跳由于其趣味性较强得到了广泛应用,其运行模式为双液压缸的伸缩运动通过钢丝牵引绳转变为乘客座舱的下降、上升运动,以使座舱蹦蹦跳跳、犹如“青蛙跳”一般[1]。青蛙跳座舱在频繁剧烈改变运动状态的同时还要保持平衡,因此对大型游乐设施—青蛙跳液压提升系统及其双液压缸的同步研究尤为重要。

目前国内外对于飞行塔类游乐设施及其典型代表青蛙跳进行了诸多研究:文献[1]对飞行塔类游乐设施座舱吊挂装置结构进行分析并提出结构优化方案;文献[2]对“桑巴塔”游乐设施回转架进行软件模拟和有限元分析,进而优化回转架的钢结构设计;文献[3]利用ANSYS有限元分析软件对青蛙跳钢丝绳冲击载荷进行了分析。但是针对青蛙跳游乐设施液压提升系统及其同步方案讨论较少。本研究选取市场广泛应用的6人舱青蛙跳作为研究对象,在对其液压提升系统分析的基础上,利用液压系统设计、仿真专用软件—AMESim软件[4-7]搭建了仿真模型,对青蛙跳液压提升系统工作运行进行仿真研究,并提出非均匀负载情况的下基于分流集流阀的双液压缸同步方法。

1 青蛙跳液压提升系统主要部件性能参数确定

基于工作实践并参考市场已运行青蛙跳游乐设施,对青蛙跳游乐设施做出以下设定:座舱具有慢降、快降、慢升、快升4种运动模式,提升系统增速滑轮倍率为3,座舱慢升状态下,平稳上升速度v1=0.6 m/s,座舱快升状态下,平稳上升速度v2=0.9 m/s,两种状态下启动时加速度a=1 m/s2,座舱最大提升高度H=12 m,重力加速度g=9.8 m/s2,座舱自重mk=220 kg,液压缸效率φ=90%,每名乘客体重设定为mb=75 kg。

1.1 负载分析

综合分析座舱的4种运动状态,不难得出:座舱处于加速上升状态下,液压提升系统需要承担的负载最大,对各部件性能的要求最高。对该工作状态进行负载分析,可得该系统的工作负载FL为:

FL=Fk+Fb+Fa+Ff

(1)

式中,Fk—— 座舱自重带来的永久负载

Fb—— 乘客体重产生的可变负载

Fa—— 座舱加速过程中的惯性负载

Ff—— 座舱固定滑块与导轨之间的摩擦阻力负载

带入所设定的参数,可得:

永久负载:

Fk=mkg=2156 N

(2)

可变负载:

Fb=6mbg=4410 N

(3)

惯性负载:

Fa=(6mb+mk)a=670 N

(4)

摩擦阻力负载:

Ff=2f·FN

(5)

式中,f—— 座舱固定用滑块与导轨之间的摩擦系数

FN—— 单侧导轨对于滑块的正压力

f及FN的取值受诸多因素影响,本研究不做复杂的受力分析,而是参考市面类似设备的运行情况,在不影响分析结果的情况下,可以将摩擦阻力负载设定为300 N。

因此该系统的工作负载FL=7536 N。

1.2 液压缸性能参数

考虑到倍率为3的增速滑轮组,则双液压缸组用作提升工作负载输出的牵引力Ft相应扩大3倍[8]为:

Ft=3FL=22608 N

(6)

为确保系统的安全可靠性,系统安全系数设定为1.5[9],保证双液压缸组输出的用作提升工作负载牵引力具有一定的冗余:

Fout=1.5Ft=33912 N

(7)

理想状态下,2个液压缸平均承担负载,则对于其中一个液压缸,在考虑到液压缸效率φ=90%后,其活塞实际产生的牵引力F满足下式:

(8)

参考相似工况下的液压系统,根据经验数据,不妨暂且设定系统工作压力pL=11 MPa。液压缸有杆腔作为工作腔,其活塞有效面积为:

(9)

考虑到座舱最大提升高度H=12m以及增速滑轮组的倍率,液压缸活塞的行程:

(10)

根据式(9)、式(10)计算得到的对液压缸有杆腔有效面积及行程的要求,查阅液压缸元件设计的相关国家标准[10-11]。选定液压缸标准参数:液压缸内径D=63 mm,活塞杆外径d=40 mm,活塞行程l=4000 mm,并对该液压缸所选参数进行验证计算:

有杆腔实际有效面积:

(11)

有杆腔实际工作压力:

(12)

由式(11)、式(12)可得,所确定的液压缸有杆腔有效面积、实际工作压力与理论计算接近,所选液压缸参数较为科学。

由于座舱上升运动存在2种运行速度,因此液压缸有杆腔(工作腔)的进油流量需要分2种情况讨论。

(1) 座舱处于慢升状态,考虑到增速滑轮组的作用,液压缸活塞的运行速度相应变化为[12]:

(13)

此时,液压缸液压缸有杆腔(工作腔)的进油流量:

qp1=Aactual·vp1=22.32 L/min

(14)

(2) 座舱处于快升状态,此时讨论与式(1)相同,其进油流量qp2=33.47 L/min。

2 青蛙跳液压提升系统AMESim建模与仿真

根据青蛙跳液压提升系统的实际运行原理,并结合上部分所确定的主要部件性能参数,基于AMESim平台对该液压提升系统进行建模仿真。由于侧重于系统的模拟研究,因此在建模时对系统进行了合理简化。

2.1 均匀负载下液压系统建模

青蛙跳游乐设施比较理想的负载状态为6名乘客在座舱均匀分布,两液压缸所承担负载相同。在AMESim平台建立此种工况的仿真模型,其参数设定如表1所示。需要注意的是,在青蛙跳实际运行时设置了倍率为3的增速滑轮,为便于分析,在仿真模型中,未对增速滑轮部分建模,而是直接将质量块的质量以及液压缸的运行速度做了相应倍率调整。

表1 液压提升系统模型参数设置

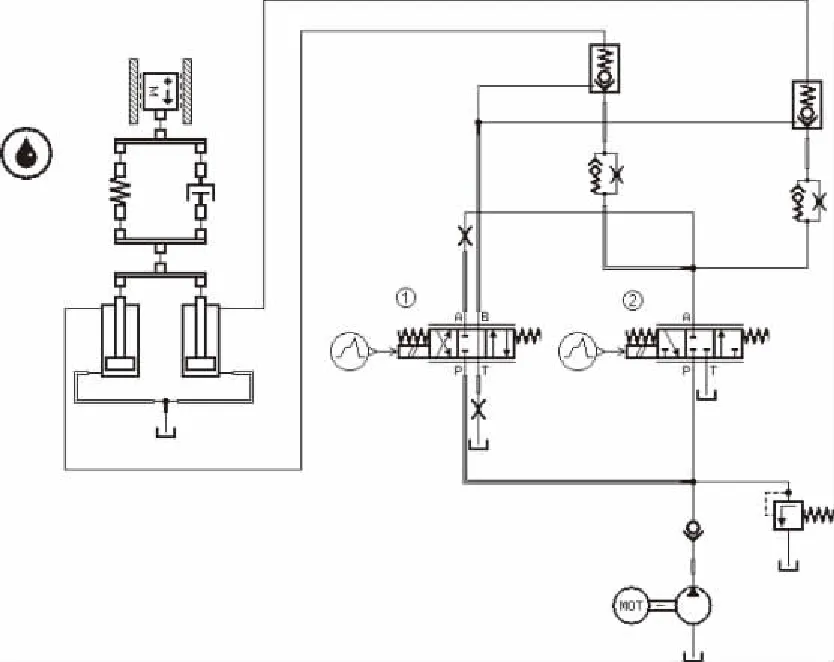

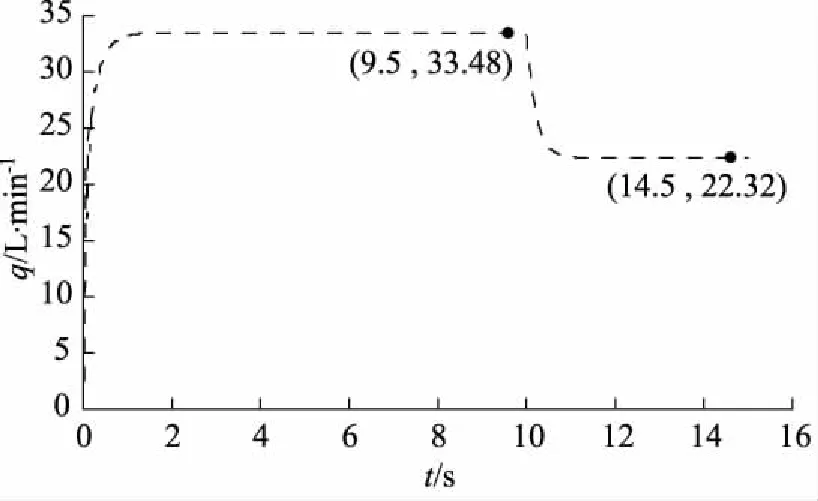

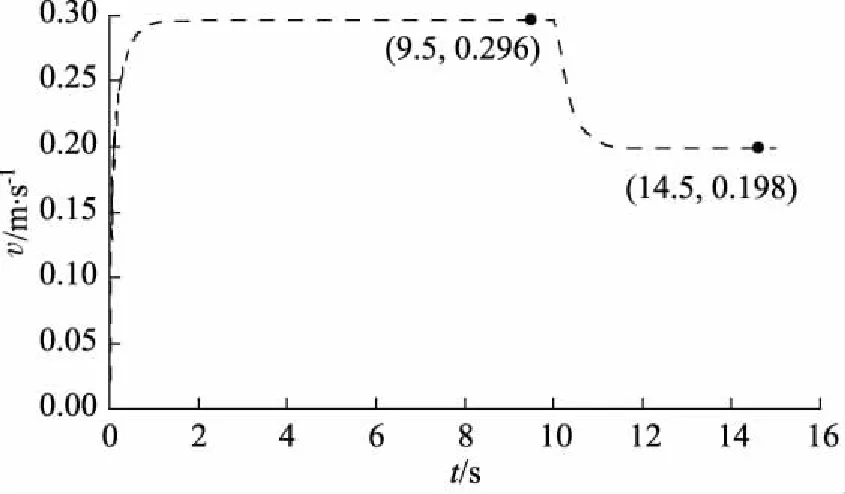

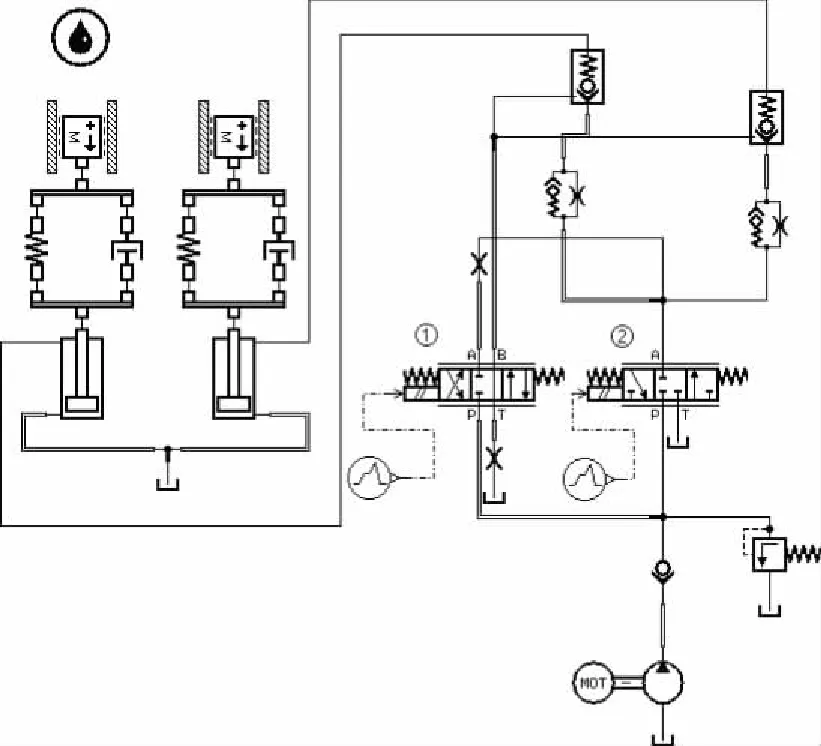

搭建的AMESim模型如图1所示。模型仿真运行分两个阶段进行:第一阶段为0~10 s,此时①、②号电磁换向阀均A、P端口导通,液压缸进油流量较大,对应液压提升系统快升状态;第二阶段为10~15 s,此时仅左侧①号电磁换向阀导通,液压缸进油流量较小对应液压提升系统慢升状态。取液压缸进油流量、质量块速度进行仿真分析:图2表示的是液压缸进油流量曲线,由该图可知在两个运行阶段,液压缸的进油流量分别为33.48, 22.32 L/min;图3表示的是质量块的运行速度曲线,经过取值,可知液压缸在两个阶段的稳定运行速度分别为0.296, 0.198 m/s。综合以上2项关键参数指标的仿真结果,可以认为本仿真模型能够与青蛙跳液压提升系统较好的吻合。

图1 均匀负载下液压提升系统模型

图2 均匀负载下液压缸进油流量仿真图

2.2 非均匀负载下液压系统建模

在上一部分讨论了外界负载分布均匀的情况,两侧液压缸运行速度保持相同。但是在设备的实际运行过程中,由于乘客乘坐不均匀或者恶劣环境导致两侧液压缸所承担负载不同。不难发现,当座舱只有一侧乘坐3人的时,两侧液压缸所承担的负载差别最大。但结合提升系统实际结构,座舱两侧的负载不均匀经过复绕滑轮组等机械结构后,反映在两侧液压缸上的负载差别会适当减小。本研究暂不做复杂理论推导,对双液压缸负载不均匀情况仅做较为谨慎的设定:液压缸侧共需承担负载为22608 N,按照两侧液压缸承担负载占比分别为60%,40%分配,左侧液压缸施加负载13564.8 N,右侧液压缸施加负载9043.2 N。

图3 均匀负载下质量块运行速度仿真图

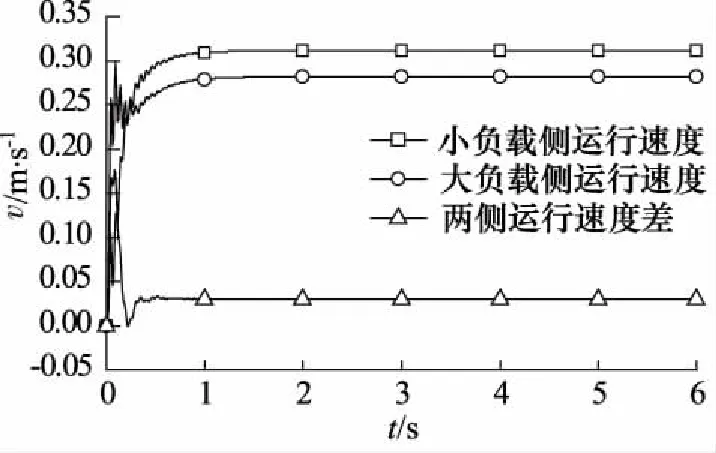

搭建此情况下的AMESim模型如图4所示,并按照计算设定两侧质量块参数,其余参数与均匀负载情况相同,仿真时间确定为6 s。仿真后,取两质量块的运行速度进行分析,其曲线图如图5所示。易得,两侧负载不同时,两质量块平稳运行的速度差别大约稳定在0.03 m/s。不难得出,随时间推移,两质量块之间的位移差线性增大,反映在实际运行中座舱滑块与导轨之间的相对作用力增大,加速滑块的磨损,甚至导致座舱倾斜酿成事故。因此,在液压提升系统的运行过程中,还应充分考虑负载不均匀的工况,提出措施,改进其同步性能。

图4 非均匀负载下液压提升系统模型

3 青蛙跳液压提升系统同步研究

针对非均匀负载情况下双液压缸不同步问题,本研究提出基于分流集流阀的同步方案:在原液压系统两液压缸进油管处加入分流集流阀,对两液压缸进(出)油流量进行反馈调节,从而实现双液压缸缩(伸)速度的同步。

图5 非均匀负载下两侧质量块运行速度

3.1 分流集流阀同步原理

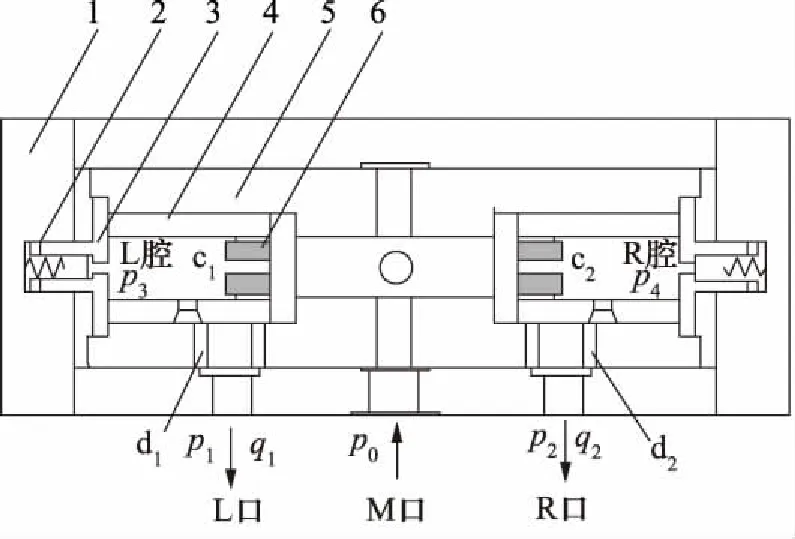

分流集流阀具有分流和集流两种工况,两种工况下同步调节原理相似,均是通过压力反馈实现的,即是外界某一执行元件的压力变化反馈至分流集流阀的阀芯,继而带动换向活塞运动改变可变节流口的开口度,最终实现分流集流阀的再平衡。现以分流工况为例对其同步原理进行详细说明。图6为分流工况下该阀的原理示意图,结构上主要包括1阀体、2端盖、3弹簧座及弹簧、4换向活塞、5阀芯、6定节流孔圈几部分。其中M口为连通至阀芯的进油口,L口、R口为出油口,L腔、R腔为阀芯两侧的油室,c1, c2为阀芯上分别连通L腔、R腔的固定节流口,d1, d2为分别连通L口、R口的可变节流口。

图6 分流集流阀在分流工况下的原理图

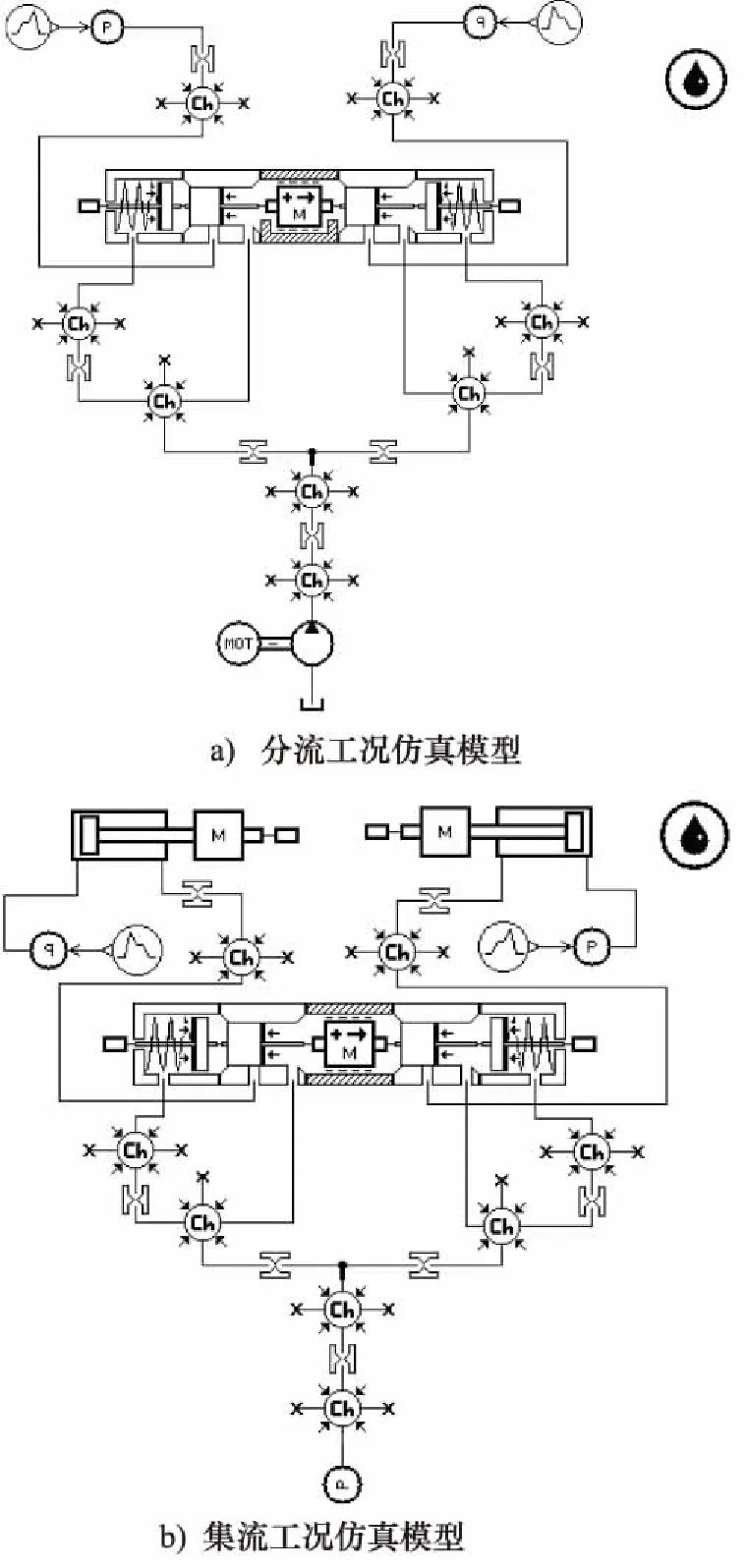

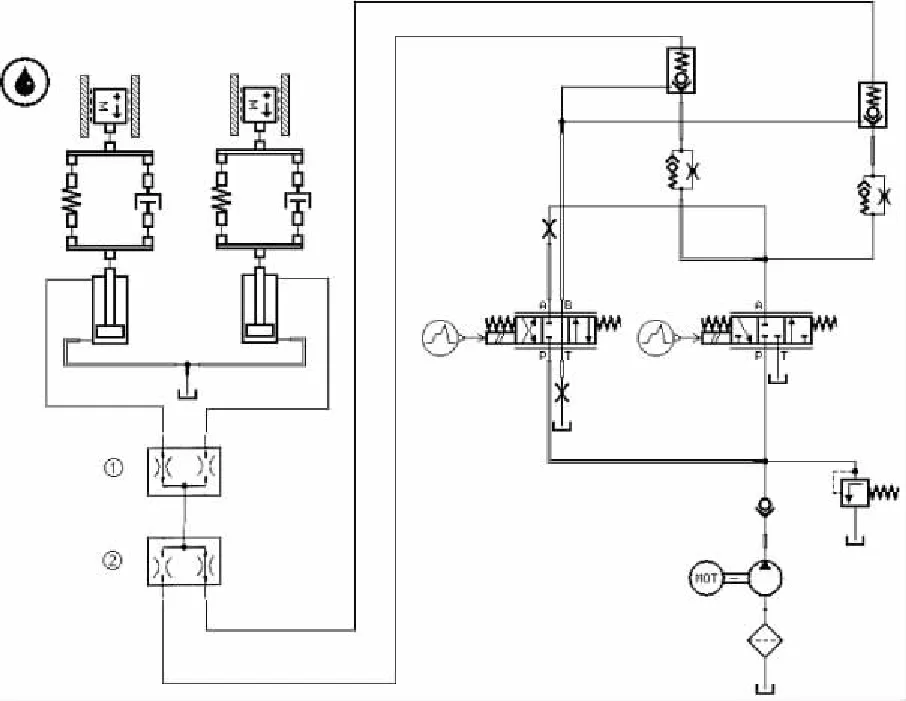

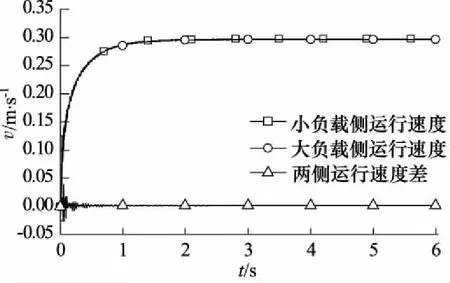

假定初始时,L口、R口外界负载压力均衡,即p1=p2。此时阀芯在两腔压力及弹簧作用下处于阀体的中间位置,两换向活塞相互分离并处于两侧,整个分流集流阀处于平衡状态,即L腔内压力p3与R腔内压力p4相等,L口流量q1与R口流量q2相等。若某一时间点,与L口连接的外界负载压力p1增大,由于M口压力p0保持不变,此刻换向活塞未做出相应变化,L、R腔可变节流口的开口面积保持不变,左、右两侧支路液阻相等,因此有q1 基于对分流集流阀结构及其工作原理的分析,利用AMESim元件库中一系列容积元件、液流端口、质量惯性块、带弹簧的活塞、压力源以及液压动力源等基本元素对分流、集流两种工况进行建模,如图7所示。之后将分流集流阀模型置入原仿真模型得到改进的液压 图7 分流集流阀两种工况仿真模型 提升系统AMESim模型如图8所示,为使整个系统模型简洁明了,在置入过程中将分流集流阀模型集成为超元件。图8中超元件①为分流工况下分流集流阀的集成模型,超元件②为集流工况下分流集流阀的集成模型。为加强对照性,该模型中两侧液压缸负载的设置与2.2节相同。在不影响仿真效果的前提下,为简化过程,只针对座舱“快升”阶段的模型进行仿真并验证其同步性能。 图8 改进后液压提升系统模型 两侧质量块运行速度如图9所示,不难发现,在系统加速进入稳定状态后,两侧质量块的运行速度非常接近。经过坐标取值,可得在第5 s两侧速度差大约为0.0012 m/s,两侧速度同步误差大约为0.4%。另外将图9与图5比较发现,分流集流同步阀的加入,并没有延长系统由加速到速度稳定的时间。在两侧速度差基本恒定的情况下,两侧相对位移会相应的线性增加,对液压缸进行满行程计算,发现在活塞杆满行程时两侧液压缸相对位移大约为0.019 m。 图9 改进后两侧质量块运行速度 本研究根据青蛙跳液压提升系统的运行原理,结合系统主要部件的性能参数,在AMESim平台搭建了该液压系统的仿真模型,并提出非均匀负载工况下基于分流集流阀的双液压缸同步方案。仿真分析表明,该液压提升系统同步方案能够在不延长系统稳定时间、不增加系统复杂度的前提下,较大改善双液压缸同步性能,能够完全满足安全运行的需要。3.2 同步方案建模仿真

4 结论