基于静液压传动的蓄电池轨道车电液混合加速策略

(1.西南交通大学先进驱动节能技术教育部工程研究中心,四川成都 610031;2.四川省机械研究设计院,四川成都 610023)

引言

轨道车是轨道交通线路建设与运营维护过程中的重要车种,具有牵引、提供作业平台与起重搬运等功能[1]。发动机较低的工作效率(15%~25%)导致内燃轨道车耗能严重且排放有害气体[2],特别是在地铁隧道施工建设和运营维护时,其废气排放和噪音已经给工程人员造成巨大的人身伤害。

随着电力电子技术的不断发展尤其是动力电池技术水平的提高[3],轨道车也开始朝着新能源方向发展。中车株洲电力机车有限公司研制的蓄电池轨道车已在新加坡、香港与广州等地区的地铁领域得到广泛应用。然而,电力牵引的固有特性使得以低速重载工况为主的蓄电池轨道车综合能量利用低[4](工程应用中,综合能量利用率仅约30%)。为此,课题组将静液压传动系统(HST)应用在蓄电池轨道车上构成电-静液压(EHS)驱动系统[1],通过HST系统的无级调速特性让牵引电机始终工作在额定转速附近,以此来改善整车综合能量利用率。

EHS系统虽然改善了整车综合能量利用率,但大惯性蓄电池轨道车在起步或加速时,瞬时加速大扭矩需求导致电池组产生较大的电流冲击,这会缩短电池组寿命[5]。液压蓄能器具有功率密度高、易实现能量储存与释放等优点[6],广泛应用在重型车辆和工程机械上,用以改善车辆燃油经济性。文献[7]提出了最小瞬时等效燃油消耗策略,可改善液压混合动力车辆燃油经济性接近30%。文献[8]以节能效果最佳为原则设计了基于逻辑门限的能量控制策略,实时控制混合动力系统的能量分配,以此来提高车辆的燃油经济性。结合了蓄电池高能量密度和液压蓄能器高功率密度的电液混合动力技术是近几年发展起来的新型车辆驱动技术,可有效降低蓄电池放电强度并延长整车续航里程[9]。目前,国内外对电液混合动力技术的研究尚处于起步阶段。文献[10]设计了一套用于纯电动车辆的电液混合动力系统,提出的再生制动控制策略可有效抑制能量回收过程中发电机产生的大电流并提高能量回收效率。文献[11]将电液混合动力技术应用在城市车辆上,可降低城市货车30%的放电强度以及延长城市公交车50%的续航里程。文献[12]设计了一套并联型电液混合动力系统,基于UDDS工况对比分析纯电动驱动系统和电液混合动力系统的电耗和电流冲击频率、幅值,结果表明,电液混合动力系统可降低35%的电能消耗,而且蓄电池的电流冲击频率和幅值均显著下降。以上成功应用的案例均表明了电液混合动力技术的优势与潜力。

1 电液混合动力系统工作原理

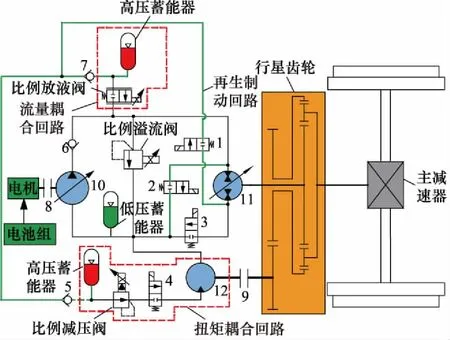

电液混合动力系统是以静液压传动系统为基础建立起来的新型车辆驱动系统,原理如图1所示。变量泵10和二次元件11构成的HST系统可使牵引电机始终工作在额定转速附近,通过调节变量泵/二次元件排量实现车速的无级调节,以此来改善低速重载工况下电力牵引效率低下的问题。

1~4.二位二通开关阀 5~7.单向阀 8、9.电磁离合器10.变量泵 11.二次元件 12.液压马达图1 基于静液压传动的电液混合动力系统

电液混合动力系统由流量耦合回路、扭矩耦合回路和液压再生制动回路构成。其中,流量耦合回路由高压蓄能器和比例放液阀组成,在保证总输出流量等于负载需求流量的前提上,减小变量泵10的流量输出,让流量耦合回路释放相应的流量减小部分,从而减小泵的能量消耗。扭矩耦合回路由高压蓄能器、比例减压阀、开关阀4和液压马达12组成,工作时离合器9接通,液压储能经液压马达12转化为机械能后与二次元件11输出并联混合,共同提供整车驱动扭矩。液压再生制动回路由二次元件11和开关阀(1~3)组成,车辆制动时,电磁离合器8和9脱离,电机处于怠速状态,二次元件11在车辆惯性的作用下仍以原旋向转动,开关阀1和2打开、3关闭,二次元件11工作在泵工况,将制动能量转化为液压能储存在高压蓄能器中,并为整车提供一定的液压制动扭矩,从而减小因摩擦制动引起的闸瓦磨损及发热严重问题,且提高了整车的制动安全性。

由于大惯性蓄电池轨道车的制动能量十分可观,因此刘桓龙等[13]已针对蓄电池轨道车的电液混合动力系统再生制动特性展开了研究,结果表明,在满足制动要求的情况下,再生制动能量能够实现液压蓄能器的完全充能。由于本研究侧重于液压储能的再利用特性,而未对电液混合动力系统的再生制动特性展开研究。因此,基于蓄能器油液已充满的前提下展开电液功率耦合特性的研究。

另外有必要指出的是,本研究提出的电液混合动力系统虽然较为复杂,但这种能量混合形式无疑是解决蓄电池轨道车应用不足的最佳方案。且近年来随着液压技术的不断发展,尤其是电磁阀频响精度和液压伺服技术水平的不断提高,这使得复杂液压系统在实际工程中的应用成为可能。

2 电液混合动力系统能量分配

电液混合动力系统的能量分配是实现蓄电池轨道车节能的重要手段,也是整车控制策略制定的基础,因此对其展开研究是十分必要的。

2.1 系统功率流

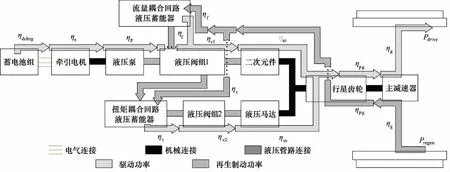

电液混合动力系统的功率流由电功率、流量耦合功率、扭矩耦合功率和液压再生制动功率4部分组成,如图2所示。

考虑各传动环节效率,蓄电池轨道车行驶所需驱动功率可表示为:

(1)

式中,Pb—— 蓄电池放电功率

ηdchrg—— 蓄电池放电效率

ηe—— 牵引电机效率

ηp—— 变量泵效率

Pf,Pt—— 分别为流量、扭矩耦合回路中液压蓄能器输出功率

ηf,ηt—— 分别为流量、扭矩耦合回路中液压蓄能器放液效率

ηv1,ηv2—— 分别为液压阀组1,2工作效率

ηsc—— 二次元件效率

ηm—— 液压马达效率

ηpg—— 行星齿轮传动效率

ηg—— 主减速器传动效率

流量、扭矩耦合回路中液压蓄能器释放的液压功率Pf和Pt分别为:

(2)

(3)

式中,q—— 流量耦合回路放液流量

p—— HST系统工作压力

Δpm—— 液压马达进出口压差

Vm—— 液压马达排量

nm—— 液压马达转速

图2 电液混合动力系统功率流

联立式(1)~式(3),可得式(4):

(4)

2.2 电液混合动力系统工作模式

轨道车的行驶过程可分为4个阶段:起步、匀速、加速和制动阶段。根据不同行驶阶段的工况特点,将式(4)中的三路驱动功率进行组合,以使蓄电池和牵引电机在四个阶段中均工作在最佳状态。因此,可以得到公式(5):

(5)

式中,v0,a分别为轨道车初始速度和加速度;。

式(5)表明了电液混合动力系统4种工作模式。

1) 起步模式

蓄电池轨道车起步时的峰值扭矩需求使得蓄电池处于大电流放电状态,这对蓄电池、电控系统寿命和续航里程均有不利影响。轨道车起步时,电机不输出功率,释放液压储能辅助轨道车起步至某一速度或直至液压储能释放完时电力系统才介入工作,以此来消除轨道车起步时的大电流冲击。

2) 匀速模式

匀速工况下,轨道车牵引力只需克服摩擦阻力和坡道阻力(相较于车辆惯性负载要小很多),稳定的功率需求可使牵引电机工作在高效区内。因此,该工况下只由牵引电机提供整车驱动功率。另外,电机的富余功率还可经比例放液阀给液压蓄能器充能,可进一步改善电机的工作点,且为需要瞬时大功率的工况储备了能量。

3) 加速模式

加速工况下,保持电功率不变(等于匀速工况下电功率),由液压储能系统跟随并补偿另一部分负载需求功率。即在保证整车加速性能不变的基础上,释放部分液压储能与二次元件进行扭矩耦合来降低HST系统压力后再释放另一部分液压储能与液压泵进行流量耦合来实现与电功率的并联混合,达到降电流冲击与延长车辆续航里程的目的,这也是本研究的研究重点。

4) 制动模式

液压再生制动是实现工况间功率迁移的关键环节。重载大惯量轨道车的制动能量十分可观,传统的摩擦制动安全性和可靠性差,且发热严重,不仅会降低闸瓦的使用寿命,而且浪费大量能源。轨道车制动时,电机处于怠速状态,切换液压回路,将制动能量储存于液压蓄能器中,为轨道车起步或加速工况储备能量并提供一定的液压制动扭矩。

3 电液功率耦合特性分析

3.1 仿真工况及模型

1) 基本仿真参数

轨道车的技术参数见表1。

表1 轨道车技术参数

轴列式为(B0-B0)的轨道车配有4套电液混合动力系统,即每套系统驱动1根车轴。因此,本研究以1/4轨道车模型进行仿真分析,电液混合动力系统(一套)主参数配置见表2。

表2 电液混合动力系统主参数

2) 仿真模型

在AMESim中建立如图3所示的电液混合动力系统的硬件仿真模型。其中,用质量块模拟轨道工程的车质量及其所受负载阻力,用齿轮-齿条将二次元件与液压马达的旋转运动转化为质量块的平动。

图3 电液混合动力系统仿真模型

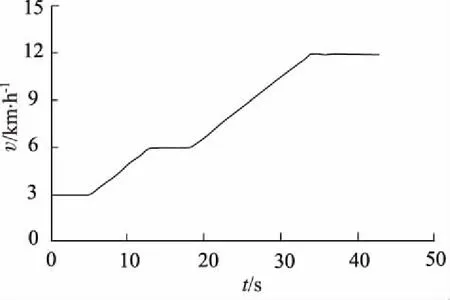

3) 仿真工况

以轨道车在30‰坡道下的运行工况为例进行仿真分析,运行工况见图4。(负载阻力为12334 N,包括滚动摩擦阻力和轨道车重力沿坡道向下分力,忽略风阻)。

图4 30‰坡道运行工况

3.2 液压蓄能器放液特性

气囊式液压蓄能器的工作特性决定其出口压力和流量均是变化的,为使液压蓄能器释放的液压功率可控,在流量耦合液压蓄能器的出口串联比例流量阀,通过PID实时控制阀口开度,确保其输出的油液流量恒定。PID控制器参数设置为:Kp=12;TI=0.12;TD=0.02,采集比例流量阀出口油液流量作为反馈信号,仿真得到的输入信号和实际油液流量之间的关系如图5所示。

从图中知,为响应系统的流量需求,在比例放液阀口开启的瞬间,其实际输出流量有一定的超调量,且放液流量越大,超调量越小。但通过PID控制器的调节后,输出流量迅速恢复至目标值且保持稳定。因此,采用PID控制算法来控制比例放液阀的输出流量,可使实际油液流量和控制信号基本保持一致,具有良好的控制效果。

图5 输入信号与实际油液流量

3.3 起步特性分析

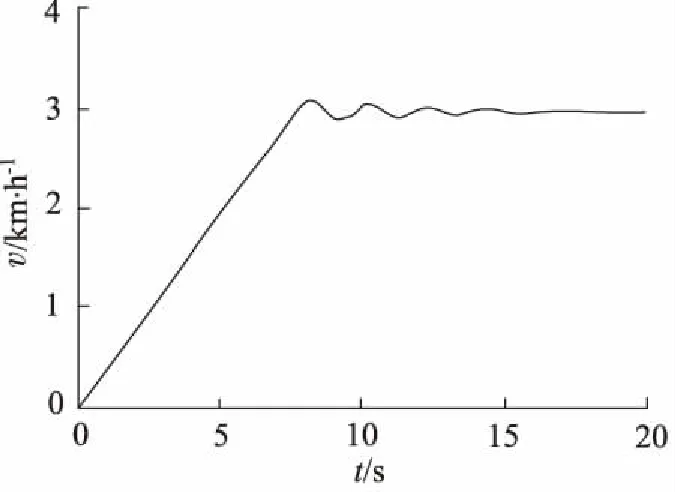

由2.2节电液混合动力系统的工作模式知,轨道车起步时,电力牵引系统不工作,由液压储能系统提供轨道车起步扭矩,因此需分析液压储能系统是否满足轨道车的起步需求。设置比例放液阀的目标流量为23 L/min,比例减压阀调定压力为20 MPa,液压马达排量为80 mL/r,仿真结果如图6所示。

图6 液压储能系统辅助起步特性

由图6的速度-时间曲线知,液压储能系统能很好地满足轨道车的起步要求,且起步至目标车速所需时间仅约为7.9 s。

3.4 电液功率分配比对动力耦合特性影响

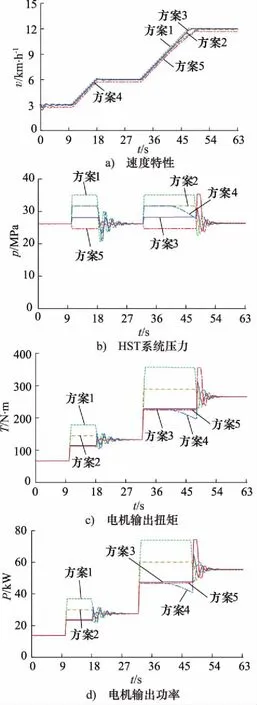

加速工况下,电液混合动力系统中的三路驱动功率均参与工作,而不同电液功率分配比下的动力耦合特性必然不同,因此需要进行仿真分析。制定的电液功率分配比见表3。

表3 电液功率分配比

设置轨道车的初始速度为3 km/h进行仿真分析,结果如图7所示。

图7 不同电液功率分配比的仿真结果

由图7a知,不同的电液功率分配比基本都能满足轨道车行驶的速度要求。当功率分配比为a=1,b=0,c=0时,2次加速过程中均出现较大的扭矩与功率冲击。轨道车以3 km/h的速度匀速行驶时,消耗的电功率仅为13.8 kW,而加速至6 km/h的过程中,需消耗的电功率为37 kW。再如轨道车以6 km/h的速度匀速行驶时,消耗的电功率仅为27.5 kW,而加速至12 km/h 的过程中,消耗的电功率高达74 kW,电功率不平衡性突出,这将加剧电能消耗,同时使得蓄电池循环使用寿命与整车续航里程较短。当功率分配比为a=0.8,b=0.1,c=0.1时,虽可在一定程度上削减电功率的波峰,但由于液压储能功率占比较小导致削减效果较差。当功率分配比为a=0.6,b=0.2,c=0.2时,能较好地抑制电功率的冲击,并节约电能消耗,但仍有提升空间。当功率分配比为a=0.6,b=0.1,c=0.3时,在40 s左右出现了电功率的负超调,这是因为流量耦合回路功率占比较大,使得液压蓄能器的放液压力下降较快,因此很难持续释放恒定流量的油液,导致流量发生突变从而导致主系统流量与车速不匹配,使得HST系统压力出现突变,最终出现功率波谷的情况。当功率分配比为a=0.6,b=0.3,c=0.1时,在48 s左右即加速至12 km/h结束时出现了较大的功率冲击,这是因为扭矩耦合回路承担的负载扭矩较大,使得HST系统压力低于匀速运行时的压力,当加速至目标车速时,扭矩耦合回路不再提供扭矩输出,致使二次元件所需克服的负载扭矩变大,从而使得HST系统的压力骤升,进而导致了电功率冲击。

综上可得:电液功率的分配比对电功率的影响较明显,且若电液功率分配不当,会导致电液混合动力系统的工作效果较差。因此需根据电液混合动力系统的状态参数制定轨道车的加速策略,以实时根据驾驶员意图对整车能量进行分配。

4 加速控制策略与建模

对车用锂离子电池而言,过放电电流会降低蓄电池容量和循环使用寿命。据现有研究可知,放电倍率为2C时,经过多次循环使用后蓄电池容量会衰减50%[14]。为了削减加速工况下蓄电池的大放电电流冲击,本节将对轨道车的加速策略展开研究。

4.1 电液混合动力系统优化目标

1) 蓄电池放电强度

从电液混合动力系统动力源端分析,牵引电机输出功率可表示为:

Pe=UbIbηdchrgηe

(6)

式中,Ub—— 蓄电池路端电压

Ib—— 蓄电池放电电流

液压泵可看作电机负载,从负载端分析,牵引电机输出功率又可表示为:

(7)

式中,xp—— 液压泵排量比

Dp—— 液压泵最大排量

Δp—— 液压泵进出口压差

ne—— 电机转速

ηpm—— 液压泵机械效率

联立式(6)和式(7),可得:

(8)

式中各传动环节效率可看为常数。

电液混合动力系统的无级调速特性可使电机始终工作在额定转速附近,即ne可看作常数。另外,蓄电池放电时,其路端电压Ub波动范围较小[15],也可近似看作定值。由式(8)知,蓄电池放电电流大小取决于液压泵排量比xp(液压泵工作排量)和液压泵进出口压差Δp(取决于HST系统工作压力p)。

2) 优化目标函数

轨道车加速时,为响应车速和负载需求,液压泵工作排量与静液传动系统工作压力均会骤增,从而产生放电电流冲击。为改善蓄电池在轨道工程应用中的循环使用寿命,本研究提出了最小功率冲击的加速策略,旨在削减加速工况下蓄电池的大放电电流冲击。

最小放电电流冲击的加速策略优化目标函数可表示为:

(9)

式中,ΔIb—— 放电电流变化量

ΔPe—— 电功率变化量

ΔV—— 液压泵工作排量变化量

Δph—— HST系统工作压力变化量

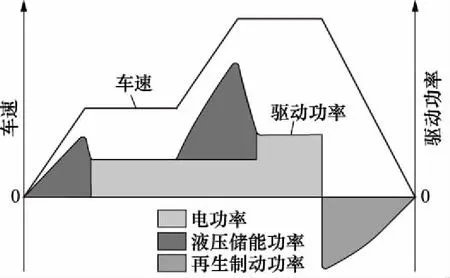

由上式知,最小放电电流冲击的加速策略核心思想是使液压泵工作排量与HST系统工作压力的变化量趋于最小值,从而使得电流冲击达到最小。采用最小功率冲击的加速策略拟达到的控制效果如图8所示。

轨道车匀速行驶时,牵引电机的输出功率较稳定,此时系统的工作状态较佳。当驾驶员发出加速命令后,牵引电机的输出功率会出现剧增,增加电耗的同时也降低了蓄电池及电控系统的使用寿命,使得整车续航里程较短。基于此,在保证整车加速性能不变的基础上,使牵引电机输出功率同匀速所需功率保持一致,而让液压储能系统跟随并补偿原功率的冲击部分,以此来实现电功率冲击的最小化。

图8 电液混合动力系统控制目标

4.2 基于最小放电电流冲击的加速控制策略

1) 数学模型

轨道车加速时,大量油液的突然聚集使得HST系统处于溢流状态,此时扭矩耦合回路释放液压储能并分得部分负载扭矩,使得HST系统压力降至匀速时的压力,于是有:

(10)

式中,pc—— 匀速时HST系统工作压力

pL—— 回油路压力

pm—— 液压马达入口压力

pa—— 加速时HST系统工作压力

于是可得:

(11)

即当扭矩耦合回路中液压马达排量与工作压力满足(pm-pL)Vm=(pa-pc)Vsc时,可使HST系统的工作压力降至匀速时的压力。

系统流量与车速有关。设轨道车正以速度vc匀速行驶,某一时刻起,根据驾驶意图轨道车开始加速,且目标车速为va,于是有:

(12)

式中,i—— 主减速比

r—— 车轮半径

ηsv—— 二次元件容积效率

于是可得:

(13)

图9 基于最小放电电流冲击的加速策略原理

因此,当流量耦合回路的放液流量满足上式时,即可使液压泵的工作排量与匀速工况下保持一致。

2) 控制策略具体实现

基于最小放电电流冲击的加速控制策略原理如图9所示。

电液混合动力系统中的压力传感器、流量传感器和转速传感器分别将高低压侧压力、系统流量和输出轴转速反馈到主控制器。主控制器将驾驶员操作的加速踏板信号解释为轨道车行驶的目标车速,并下发指令控制液压泵、比例溢流阀、比例流量阀和比例减压阀至相应的工作位置以实现轨道车的加速。

由上述分析可知,基于最小放电电流冲击的加速策略理论上可实现液压泵工作排量与HST系统工作压力的零冲击,进而实现电功率的零冲击,但还需对其可行性与实行性进行仿真验证。

5 加速控制策略的可行性分析

5.1 AMESim-Simulink联合仿真模型

建立的AMESim-Simulink联合仿真模型如图10所示。AMESim与Simulink之间的数据交换是通过interface接口来实现,接口的输入端为AMESim向Simulink控制策略输入的液压系统状态信息,输出端为Simulink中的控制策略根据输入信号进行计算后发出到AMESim的控制信号[16]。

图10 AMESim-Simulink联合仿真模型

5.2 仿真结果与讨论

当轨道车起步至3 km/h后开始加速,为表明电液混合动力系统加速策略的可行性,将仿真结果与EHS系统进行对比。由式(6)知,Pe∝Ib,即大电流冲击必伴随大功率冲击。因此,本研究以牵引电机输出功率和扭矩作为对比对象,以此来表明电液混合动力系统加速策略的有效性。联合仿真得到的轨道车速度跟随情况如图11所示。

图11 基于加速策略的轨道车速度曲线

从图中可知,制定的加速策略能够很好地满足轨道车的速度要求,这也间接表明了制定的加速策略是可信的。EHS系统与电液混合动力系统的静液系统压力、电机输出扭矩与功率的对比结果如图12所示。

图12 基于加速策略下的对比仿真结果

轨道车在两次加速过程中(3→6 km/h、6→12 km/h)均产生较大的扭矩和功率冲击,如图12中虚线所示。而电液混合动力系统采用制定的加速策略对系统元件进行实时控制,可完全消除加速过程中扭矩和功率冲击,如图中实线所示,这表明制定的加速策略对于抑制电功率及电流冲击是非常有效的,且控制简单、实用性强,为样车的控制器研制奠定了基础。

6 结论

基于静液传动系统研发了一套应用于蓄电池轨道车的并联型电液混合动力系统,旨在削减轨道车起步或加速过程中蓄电池的大电流冲击。

(1) 分析了电液混合动力系统的功率流,并根据不同行驶工况特点确定了系统能量分配规则,即4种工作模式;

(2) 分析了不同电液功率分配比下的动力耦合特性,并指出研究整车能量控制策略的必要性;

(3) 分析了电液混合动力系统中影响蓄电池放电电流强度的因素,据此制定了最小放电电流冲击的加速策略;

(4) 利用AMESim-Simulink联合仿真平台对制定的加速策略可行性进行分析,结果表明该策略可完全消除蓄电池的放电电流冲击,控制策略行之有效,具有很高的实用价值。