碳化硼材料动压气浮轴承零件精密加工

邵荔宁,刘 彪,孙保和,翁长志,周景春,何亚飞

(中国航天科技集团第十六研究所,西安710100)

0 引言

碳化硼(B4C)是仅次于金刚石和立方氮化硼的超硬材料,尤其是近于恒定的高温硬度(>30GPa)是其他材料无可比拟的。由于碳化硼具有超高硬度、高耐磨性、高熔点、高模量、低膨胀系数、自润性好、耐腐蚀性强、质量小等特点,采用碳化硼材料的轴承零件不需要再涂覆其他硬质涂层,这使得碳化硼成为动压气浮轴承零件的理想材料。

动压气浮轴承陀螺电机是二浮陀螺和三浮陀螺的核心元件,而动压气浮轴承又是动压电机的关键部件,动压气浮轴承具有长寿命、高精度、高稳定性的优点。动压陀螺电机工作转速为30000r/min,动压气浮轴承气膜间隙仅0.002mm左右,在如此微小的间隙下要实现轴承非接触、高速、长时间可靠运转,需要保证动压气浮轴承达到要求的轴向、径向气膜刚度,轴承零件就必须控制在亚微米级的尺寸和形位精度(同轴度、平面度、圆柱度、垂直度等)以及Ra0.012μm的表面粗糙度。

某H型气浮轴承陀螺电机结构如图1所示,其轴承零件的转子体、轴套采用碳化硼材料,如图2、图3所示。由于这两个轴承零件的尺寸和形位精度在亚微米级,且碳化硼材料具有超高硬度和断裂韧性值低的特点,无法采用车削、铣削等切削加工方法进行加工。故采用磨削方法进行粗加工和半精加工,采用研磨方法进行精密超精密加工,以达到最终的尺寸精度、形位精度及表面粗糙度要求。由于材料制备工艺特点使得碳化硼轴承零件毛坯的加工余量在3mm左右,为避免加工产生裂纹崩渣,磨削加工必须控制切削用量,故造成加工效率低,也未能充分发挥磨削作为陶瓷材料精密加工的技术优势。而且,由于零件磨削加工的精度不高,也使得最终精密研磨的加工余量过大,造成轴承零件研磨加工效率和合格率低,制约了碳化硼动压气浮轴承零件的研制与批生产加工。

图1 某动压气浮轴承陀螺电机示意图Fig.1 Schematic diagram of a gyroscope motor with a dynamic pneumatic floating bearing

图2 动压气浮轴承零件转子体Fig.2 Rotor body of dynamic pneumatic floating bearing parts

图3 动压气浮轴承零件轴套Fig.3 Bearing sleeve for dynamic pneumatic floating bearing parts

因此,在粗加工和半精加工中通过采用电火花加工或超声加工,以求高效率去除碳化硼轴承零件80%以上的加工余量。通过对精密磨削加工和研磨加工的工艺研究与技术改进,提高轴承零件的最终加工精度、表面质量、加工合格率和加工效率,满足动压电机研制的工程化需求。

1 精密磨削加工

碳化硼轴承零件毛坯首先采用电火花加工,已经去除了零件80%左右的加工余量,故碳化硼材料轴承零件的磨削加工是以精密磨削为主,主要通过对磨削定位方法、磨削夹具、磨削参数、金刚石砂轮种类和金刚石砂轮在位修整方法的研究和加工试验,提高零件磨削加工的尺寸精度、形位精度、表面粗糙度及加工效率,使碳化硼轴承零件精密磨削加工形位精度(圆柱度、垂直度)由0.005mm减小至0.001mm,表面粗糙度由 Ra0.4μm减小至Ra0.1μm,为零件超精密研磨奠定良好基础。

1.1 金刚石砂轮选用

碳化硼的硬度很高,其与高硬度材料的硬度对比如表1所示。由表1可知,只有金刚石砂轮和立方氮化硼砂轮可以进行碳化硼的精密磨削,砂轮的选用是影响零件加工精度和表面粗糙度的重要因素。

表1 常见高硬度材料维氏硬度值Table 1 Vickers hardness values of common high hardness materials

通过对轴套和碳化硼转子体零件外圆、内孔和端面精密磨削所适用的金刚石砂轮的结构形式和结合剂类型、磨料种类和粒度等进行分析与论证,设计制作了系列专用树脂结合剂金刚石砂轮,如图4所示。砂轮磨料粒度分别为200~230#&270~325#(粗磨)、 W63& W50(精磨), 磨料浓度在 50%~75%。为提高内圆磨砂轮刚性,其内磨砂轮杆采用硬质合金材料,以保证其较大的刚性;外磨砂轮盘采用铝合金材料并精密车削加工和精密平衡,以保证磨削时砂轮具有较高的回转精度和平稳性。

图4 用于碳化硼轴承零件精密磨削的树脂基超硬砂轮Fig.4 Resin base superhard grinding wheel for precision grinding of Boron carbide bearing parts

1.2 转子体精密磨削夹具

碳化硼动压气浮轴承转子体的内孔和两端面是轴承的工作面,其尺寸和形位精度直接影响轴承的性能。转子体原磨削工艺方法是用压胎以外圆和端面定位磨削内孔,然后采用弹性夹头装卡转子体外圆磨削加工两端面。这种磨削方法定位精度差、加工效率低,由于内孔和端面无法在一次装夹中进行加工,所以难以保证两个端面对内孔的垂直度达到较高精度。

针对原有加工方法存在的问题,结合转子体的结构和加工所用瑞士STUDER S21磨床的精度、性能特点,设计了专用高精度磨削夹具。该磨削夹具由定位座、定位环、定位销和螺纹压环组成,其结构如图5所示。定位环选用耐磨性好的GCr15轴承钢,淬火硬度为HRC60~HRC65,定位环内孔与转子体外圆配加工,其配合过盈量为3μm~5μm。采用热装法将碳化硼转子体与定位环进行组合(加工时)与分解(加工后),转子体与定位环组合后,再将定位座装夹在磨床上。采用磨削方法将定位座内孔与定位环外圆进行配磨,采用磨削或找正定位座内孔的办法保证其内孔跳动精度与磨床主轴精度基本一致,从而提高碳化硼转子体的定位精度和加工精度。最后,将碳化硼转子体组件安装在定位座内孔并用螺帽压紧,即可进行碳化硼转子体内孔和两个端面的精密磨削加工,其实物磨削状态如图6、图7所示,磨削加工示意图如图8、图9所示。采用这种夹具和磨削方法,可保证所加工的转子体两端面对内孔的垂直度达到0.001mm以内。

图6 转子体内孔精密磨削Fig.6 Precision grinding of inner holes in rotor body

图7 转子体端面精密磨削Fig.7 Precision grinding of rotor body end face

图8 转子体内孔磨削加工方法示意图Fig.8 Schematic diagram of grinding method for inner hole of rotor body

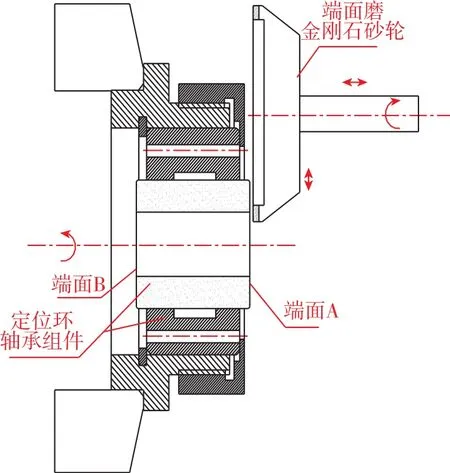

图9 转子体端面磨削加工方法示意图Fig.9 Schematic diagram of grinding method for end face of rotor body

1.3 金刚石砂轮在位修整

碳化硼轴承零件的精密磨削主要采用树脂基金刚石砂轮,金刚石砂轮修整对零件的磨削加工精度和质量有较大影响,不仅影响到砂轮形貌及磨刃的锐利程度,而且也影响着砂轮的磨损、磨削力、磨削温度及被磨零件的表面完整性和加工精度。通过对金刚石砂轮修锐方法如刚玉块切入修锐法、磨削修锐法、电解修锐法、碳化硅修整轮修锐法和超声振动修锐法等的分析,结合零件磨削所用磨床的具体情况和可行性,决定采用碳化硅修整轮修锐法。

修整金刚石砂轮采用在定位环内孔粘结金刚石修整砂轮的方法,组成内圆磨金刚石修整砂轮组件,如图10和图11所示。然后,将金刚石修整砂轮组件安装在定位座的内孔即可进行内圆磨和端面磨金刚石砂轮的修整,如图12所示。砂轮修整后,可以方便换上碳化硼转子体组件进行碳化硼转子体内孔和端面的磨削加工。内圆磨金刚石砂轮和端面磨金刚石砂轮的修整加工示意如图13、图14所示。通过碳化硅砂轮与磨削夹具的组合,实现了修整砂轮组件与碳化硼轴承组件在零件磨削加工过程中的互换,解决了碳化硼轴承零件磨削时金刚石砂轮的在位修整问题,有助于提高碳化硼轴承零件的精密磨削加工精度和效率。

图10 转子体定位环组件Fig.10 Assembly of rotor body locating ring

图11 碳化硅砂轮定位环组件Fig.11 Locating ring assembly of Silicon carbide grinding wheel

图12 更换为砂轮定位环的磨削夹具Fig.12 Grinding fixture replaced by locating ring of grinding wheel

图13 修整金刚石内磨砂轮外圆面示意图Fig.13 Schematic diagram of dressing diamond inner grinding wheel outer surface

图14 修整金刚石砂轮端面示意图Fig.14 Schematic diagram of dressing diamond grinding wheel end face

修整金刚石砂轮采用树脂或陶瓷结合剂碳化硅砂轮,其磨料粒度较被修整金刚石砂轮的粒度粗2级左右,修整时碳化硅砂轮转速为50r/min~100r/min,金刚石砂轮的转速为18m/s~25m/s。砂轮的修整用量有修整导程、修整深度、修整次数和光修次数,修整导程为10mm/min~15mm/min。修整时分为粗修与精修,精修为2~3次单行程,修整深度粗修为每单行程0.02mm~0.04mm;精修为每单行程0.0025mm~0.005mm。最后进行光修(为无修整深度的走刀)为1次单行程,主要是为了去除砂轮表面个别突出的微刃,使砂轮表面更加平整,砂轮修整过程中采用冷却液进行充分冷却。

通过采用这种树脂金刚石砂轮的在位修整方法,使得碳化硼轴承零件精密磨削的内孔圆柱度达到0.8μm,表面粗糙度达到Ra0.1μm。

2 超精密研磨加工

动压气浮轴承零件即轴套和转子体的轴承工作面要求具有亚微米级的尺寸和形位精度以及极高的表面粗糙度要求,研磨是使用研具和游离磨料对工件进行微量加工,通过研磨实现和保证动压气浮轴承零件达到最终的尺寸和形位精度以及表面粗糙度。

2.1 精密研磨机的研制

碳化硼轴承零件转子体和轴套的内孔和外圆的研磨是在仪表车床上进行的手工研磨,工件或研具是采用一夹一顶的装夹方式,如图15、图16所示。由于仪表车床及其定位装夹方式的精度不高,这对轴承零件研磨的加工精度和效率造成不利影响。

图15 研磨轴承外圆和内孔的车床Fig.15 Lathe for grinding bearing outer circle and inner hole

图16 在车床上进行轴套外圆的研磨Fig.16 Grinding outer circle of shaft sleeve on lathe

为此经过研究与分析,将装夹方式改为前后两顶尖的定位装夹方式,其精度主要产生于顶尖与研磨芯轴中心孔的精度,可以降低原来车床主轴跳动误差对研磨精度和效率的不利影响,能够确保零件的研磨精度和提高研磨加工的效率。研制的精密研磨机如图17所示,采用前后顶尖固定不动,芯轴两端中心孔与两顶尖保持松紧适当的配合,通过拨叉带动芯轴进行旋转运动。这样通过研磨芯轴两端的中心孔,保证其具有很高的圆度(0.1μm)及其与顶尖的配合精度(95%接触面),以此提高碳化硼转子体和轴套研磨时的回转精度。采用该研磨机可以进行轴套外圆和转子体内孔的精密研磨,如图18所示。

图17 研制的圆柱面精密研磨机Fig.17 Precision grinding machine for cylindrical surface

2.2 研磨参数的优化

图18 转子体零件内孔精密研磨Fig.18 Precision grinding of rotor body parts inner hole

轴承零件内外圆的研磨在圆柱面精密研磨机上进行,其主运动是车床主轴提供的旋转运动,辅助运动是人手持零件沿轴线进行的往复运动和小幅度扭摆运动。通过两顶尖将研磨棒顶持,通过压力调节装置控制顶紧力,并通过拨套带动研磨棒以适当转速作旋转运动,手握转子体零件在研磨棒全长范围内作往复运动,并通过控制研磨运动轨迹,实现被加工面的均匀研磨去量。优化研磨加工参数,按照研磨余量0.02mm~0.03mm细化了研磨工艺流程,即划分为粗研、精研、超精研三个工序。研磨各工序所用的金刚石磨料等相关参数如表2所示,既保证了加工精度,又提高了加工效率。

表2 轴承零件研磨工序相关参数Table 2 Parameters related to grinding process of bearing parts

2.3 取得的效果

通过采取研制精密研磨机和进行研磨参数优化等措施,较好地提高了动压气浮轴承工作面的形位精度,转子体内孔的圆柱度平均值由0.29μm减小至0.22μm,轴套外圆的圆柱度由0.28μm减小至0.21μm,如图19、图20所示。同时,通过上道工序轴承零件磨削加工精度和减小研磨加工余量等措施,使研磨加工效率有较大地提高。

图19 转子体内孔圆柱度数值统计图Fig.19 Numerical statistics of inner hole cylindricity in rotor body

3 结论

通过改进碳化硼材料动压气浮轴承的加工工艺流程、研制精密磨削夹具,实现了在一次定位装夹中完成转子体内孔与端面的精密磨削,解决了原有加工方法重复装夹定位精度差、形位精度难以保证的问题,提高了轴承零件磨削加工端面对内孔的垂直度精度。通过定制适用于碳化硼陶瓷精密磨削的金刚石砂轮、优化磨削加工参数、研制金刚石砂轮的修整装置,解决了金刚石砂轮在线修整的技术难题,提高了碳化硼轴承磨削精度和表面粗糙度,即可以实现碳化硼材料轴承零件的亚微米级精度的精密磨削加工。

通过研制内外圆精密研磨机和研磨参数优化等措施,解决了在车床上装夹定位对研磨精度的不利影响,提高了碳化硼轴承零件的内外圆柱面研磨精度、加工合格率和加工效率,为碳化硼轴承零件的批生产加工奠定了基础。