微小型车铣加工表面粗糙度分析及预测模型建立

郑中鹏,金 鑫,江振卫,李启明,陈 威,孔 鑫

(1.北京理工大学微小型制造技术研究所,北京100081;2.西北工业集团有限公司,西安710043)

0 引言

随着尖端科学技术和国防工业的不断快速发展,微小型复杂结构件越来越广泛的应用于航空航天、兵器装备、汽车工程、医疗器械等领域,同时对高精度复杂微小型结构件的精密制造技术要求越来越高[1]。表面粗糙度作为衡量零件加工质量的重要指标之一,其粗糙度的大小直接影响加工零件的使用性能和寿命。因此,提高微小型车铣复合加工工件的表面粗糙度具有重要的意义。和传统车削加工、铣削加工不同,微小型车铣复合加工技术具有高转速、低磨损量、高稳定性、高加工精度和良好散热性等优点,更适合于微小型复杂结构件的精密超精密加工[2]。

目前,国内外学者针对正交车铣复合加工零件的表面粗糙度进行了一定的研究[1-4]。姜增辉等[5]从理论上研究了正交车铣零件的表面粗糙度模型,并通过实验分析验证了切削加工参数对加工零件表面粗糙度的影响。结果表明,正交车铣可以代替磨削功能,实现零件的精加工。潘靖宇等[6]采用单因素实验法进行了正交车铣TC9钛合金的实验分析,得到了正交车铣的主要切削用量对零件加工表面的影响。结果表明,正交车铣零件表面粗糙度Ra能够控制在1μm以内,能够实现轴类零件的精确加工。冯佳彬等[7]通过正交实验得到了切向车铣零件中各个切削参数下的表面粗糙度数值,探究出各个车铣加工参数对表面粗糙度影响的主次顺序,进一步丰富了车铣理论知识。侯军明等[8]通过对车铣加工零件表面粗糙度的机理分析,构建了端面车铣加工零件表面粗糙度预测数学模型,得到了工件径向尺寸与表面粗糙度的影响规律。邓勇军等[9]对不同尺度下微小薄壁工件进行了车铣加工,并基于正交实验掌握了切削加工参数对薄壁零件类的表面粗糙度影响规律,进一步证明了车铣加工跨尺度零件的优越性。Savas等[10]提出了利用一种遗传算法来优化切削参数,该优化算法可以得到切削速度、工件速度和切削深度对100Cr6钢加工过程中的最优切削参数。

目前,上述车铣加工分析很少在高效纵切车铣复合机床上分析轴类小零件车铣加工的表面质量问题。鉴于此,本文基于三水平五因素正交实验分析法进行了微小型车铣轴类零件表面粗糙度的研究,分析了影响表面粗糙度的主次因素,基于多元线性回归方法建立了硬质合金立铣刀正交车铣零件的表面粗糙度预测模型,可指导微小型车铣复合加工工艺优化。

1 车铣加工机理分析

正交车铣加工作为一种先进的切削加工技术,其运动既不是简单的车削加工,也不是简单的铣削加工。在实际正交车铣加工过程中,由工件自身的旋转运动、立铣刀自身的旋转运动和立铣刀沿着工件轴向(Z轴)、径向(X轴)进行切削运动共同组成[11]。微小型正交车铣复合加工机理如图1所示,刀具切削轨迹可以描述为沿着进给方向展开的空间螺旋次摆线运动轨迹。切削加工过程中,刀具沿着空间螺旋次摆线轨迹车铣零件表面,运动轨迹近似成包络线,形成工件的理论表面粗糙度。采用Matlab仿真刀具的运动轨迹,如图2所示。

图1 微小型正交车铣复合加工机理图Fig.1 Machining mechanism diagram of micro-orthogonal turning-milling

图2 空间螺旋次摆线运动轨迹Fig.2 Trajectory of spatial spiral hypocycloid

2 表面粗糙度正交实验方案

2.1 实验条件

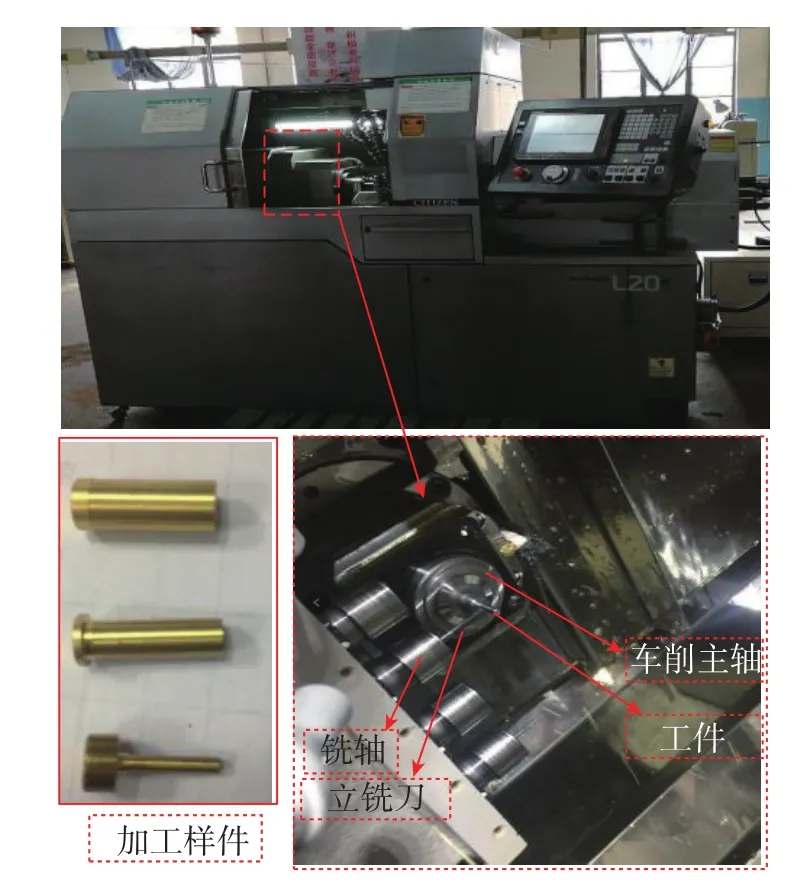

实验在高效纵切车铣复合机床NN-2OUB8 L20上进行切削加工,该机床最大加工工件直径为25mm,可主背轴同时加工,主轴最高转速为6000r/min, 动力铣刀最高转速为6000r/min。 实验过程中,采用硬质合金φ2.5立铣刀进行正交车铣切削加工,加工方式为正交车铣、顺铣,采用水乳化液进行冷却,工件材料为黄铜H59-1。实验加工样件表面粗糙度采用OLYMPUS LEXT激光共聚焦扫描显微镜测量,实验加工设备如图3所示。

图3 微小型正交车铣实验设备Fig.3 Experiment equipment of micro-orthogonal turn-milling

2.2 正交实验设计

微小型车铣复合加工作为一种先进加工技术,鉴于微小型车铣复合加工的特殊性,与常规的加工方法相比较可知,影响加工表面粗糙度的因素比较多,加工方式、工件材料、刀具材料和切削参数等均影响工件表面的粗糙度。从现有文献研究可知,一般情况下,切削参数对正交车铣零件表面的粗糙度影响最大。因此,有必要选择正确合理的切削参数,提高切削加工效率,保证生产中的工件加工质量和生产效率。

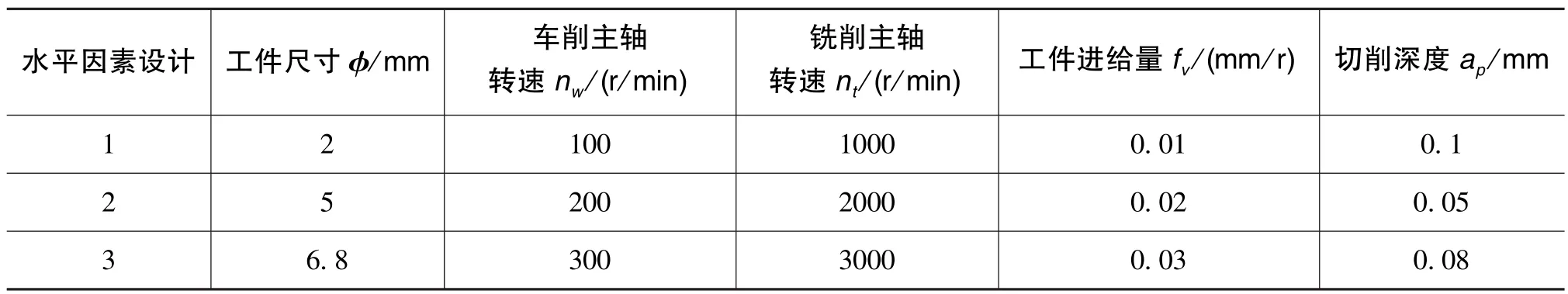

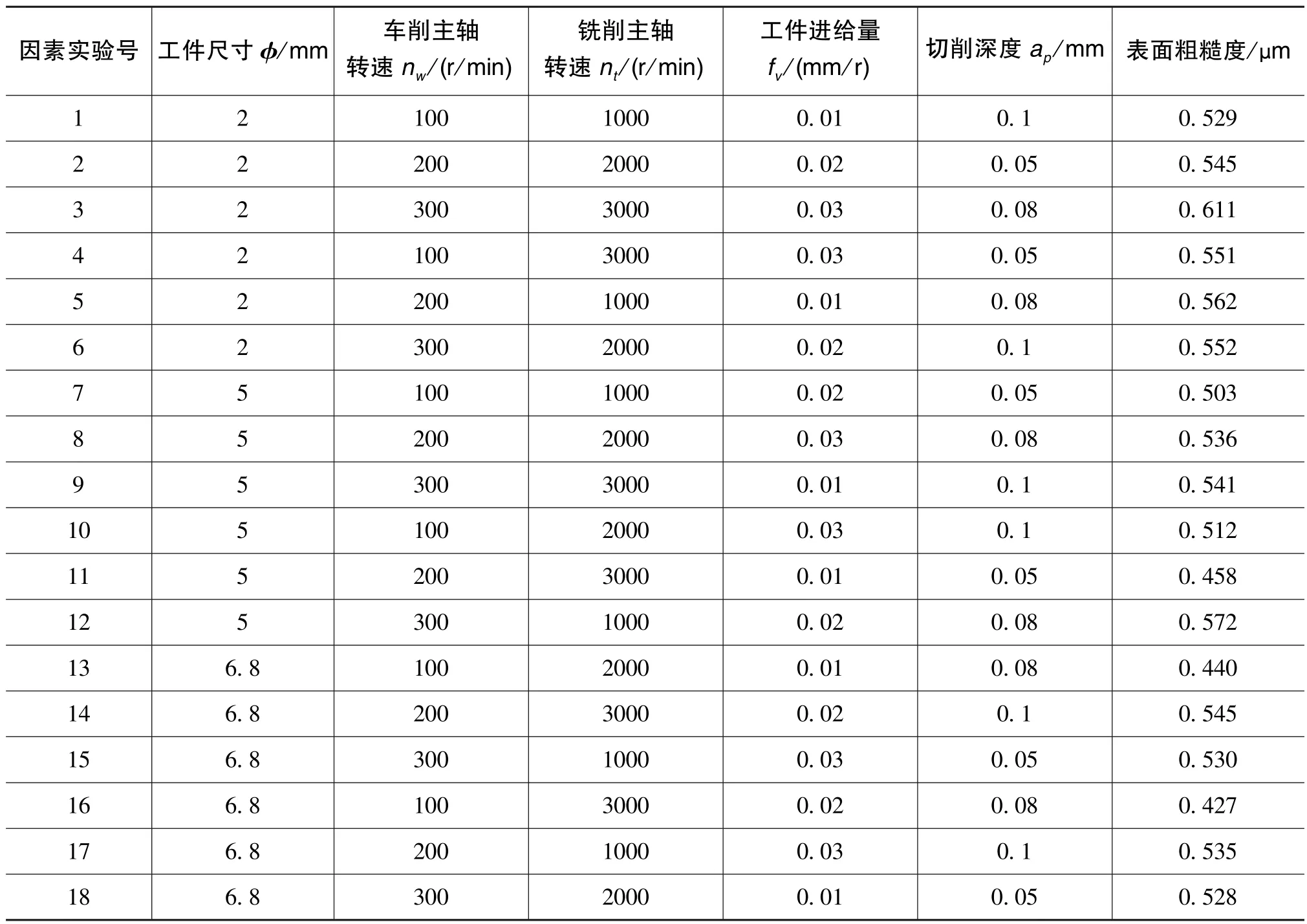

根据高效车铣复合加工的特点,采用正交实验分析方法设计了一个三水平五因素实验设计表,如表1所示。该实验因素有五个,包括工件尺寸φ、车削主轴转速nw、铣削主轴转速nt、工件进给量fv和切削深度ap, 实验结果如表2所示 (下页)。

2.3 实验结果分析

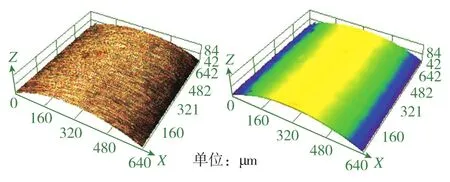

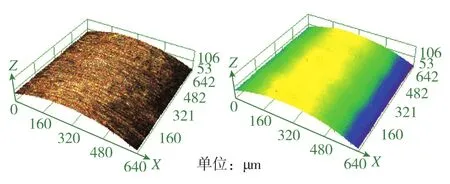

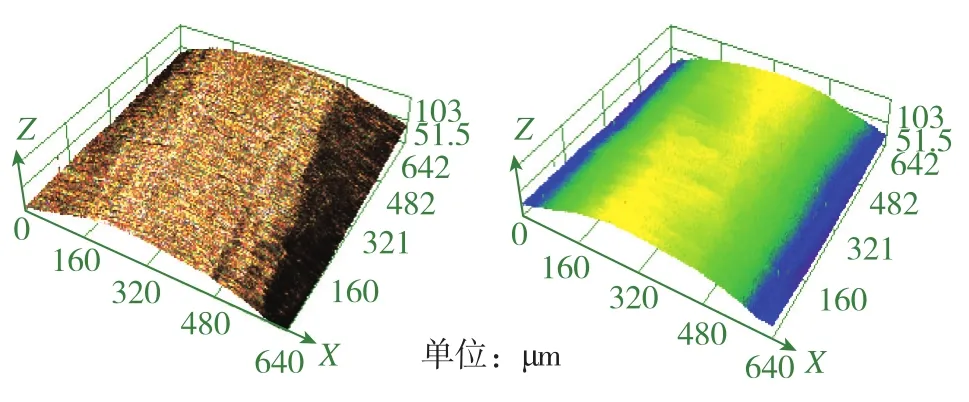

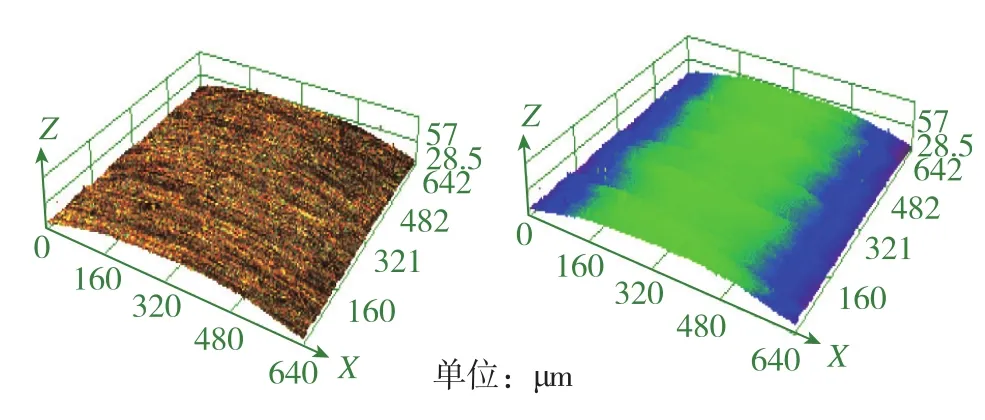

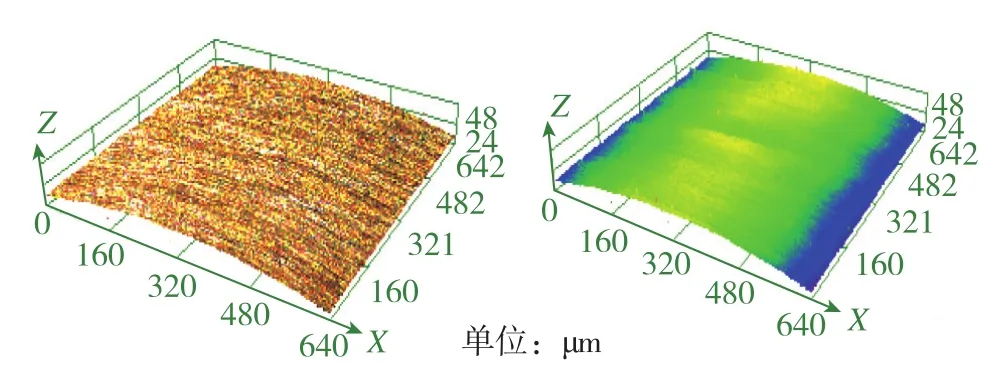

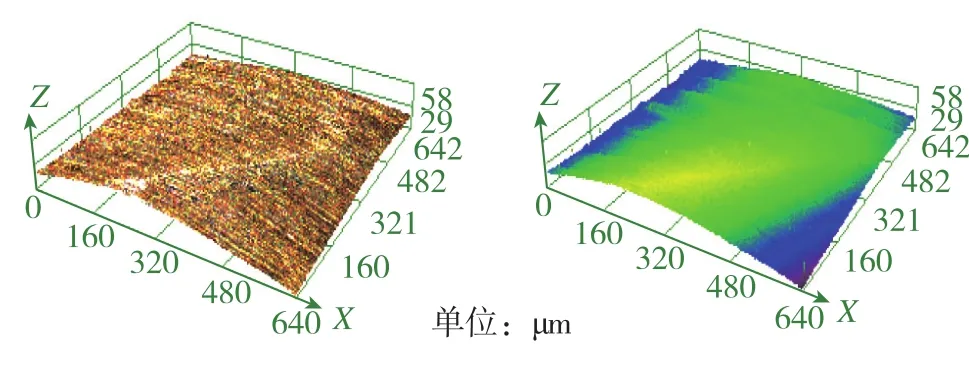

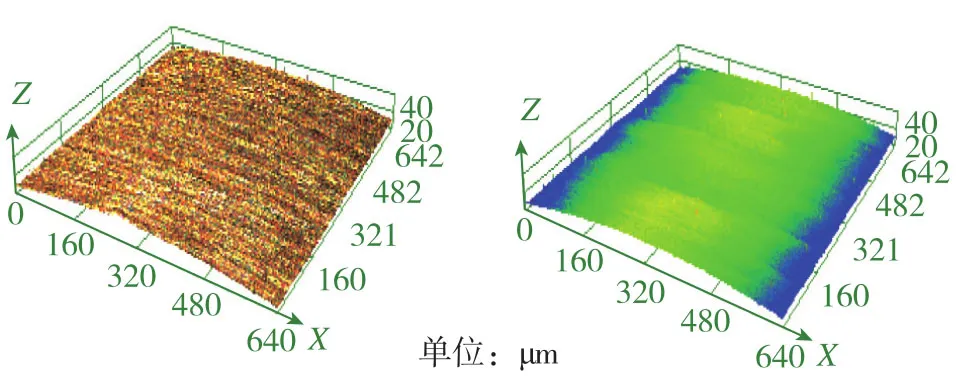

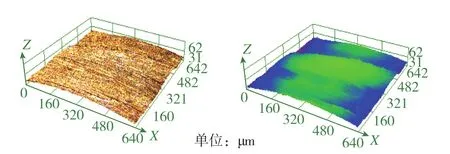

实验加工样件表面粗糙度采用OLYMPUS LEXT激光共聚焦扫描显微镜测量。微小型正交车铣轴类零件的表面相貌测量图如图4~图12所示,图中的实验号与表2中的实验号是对应的。

结合表2的正交实验结果及其样件的表面相貌分析可以发现,微小型正交车铣工件表面粗糙度绝大多数优于0.6μm。整体而言,样件表面粗糙度随着进给量和切削深度的增加而增加,这是由于切削深度和进给量显著增加时会使切削力发生变化,工件产生切削变形或者切削振动导致加工质量降低。同时,工件的表面粗糙度随着工件直径增加而不断减少,意味着工件直径尺寸越大,其刀具加工时越平稳。

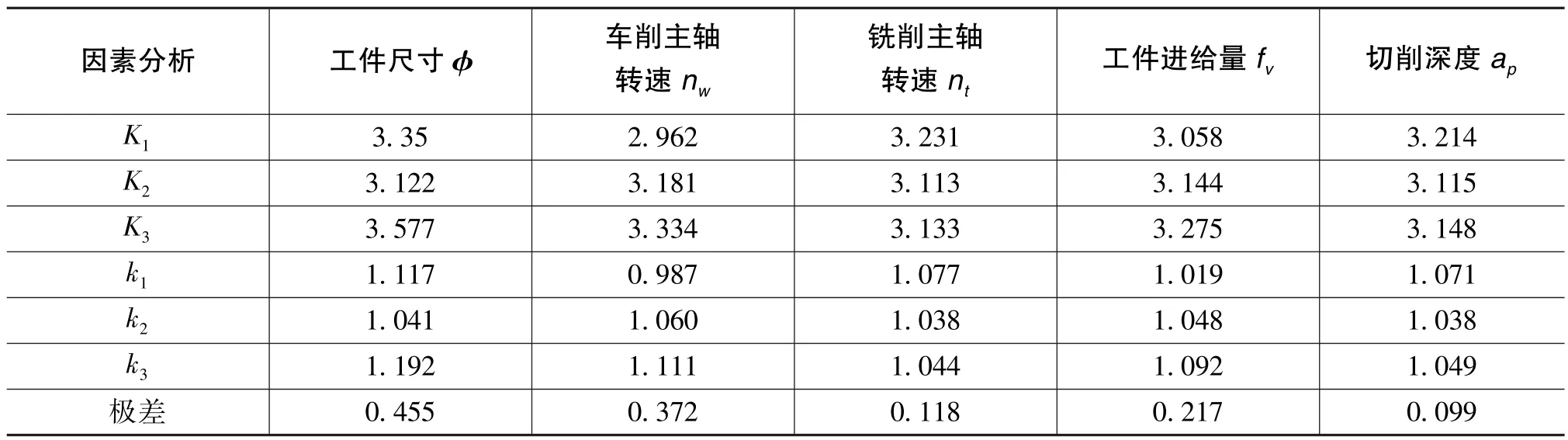

采用极差法分析上述实验结果,从表3的表面粗糙度极差分析法可以确定各个切削加工参数对表面粗糙度的主次因素。实验结果表明:相同刀具下,影响车铣工件表面粗糙度的主要因素依次为工件尺寸、车削主轴转速、工件进给量、铣削主轴转速和切削深度。

表1 实验因素水平表Table 1 Level table of experiment factors

表2 正交设计实验结果Table 2 Experiment results of orthogonal design

图4 实验1号样件的表面相貌图Fig.4 Surface topography of the sample No.1

图5 实验2号样件的表面相貌图Fig.5 Surface topography of the sample No.2

图6 实验3号样件的表面相貌图Fig.6 Surface topography of the sample No.3

图7 实验10号样件的表面相貌图Fig.7 Surface topography of the sample No.10

图8 实验11号样件的表面相貌图Fig.8 Surface topography of the sample No.11

图9 实验12号样件的表面相貌图Fig.9 Surface topography of the sample No.12

图10 实验16号样件的表面相貌图Fig.10 Surface topography of the sample No.16

图11 实验17号样件的表面相貌图Fig.11 Surface topography of the sample No.17

图12 实验18号样件的表面相貌图Fig.12 Surface topography of the sample No.18

表3 表面粗糙度极差分析Table 3 Range analysis of surface roughness

3 表面粗糙度预测模型

3.1 构建表面粗糙度预测模型

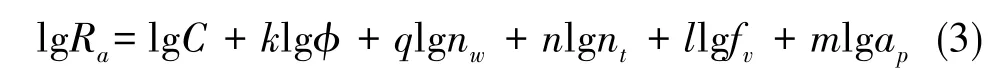

零件表面粗糙度是衡量切削加工过程的重要的一个指标,其表面粗糙度的大小受到多种因素的影响。因此,需要建立关键影响因素下的微小型正交车铣表面粗糙度预测模型。1976年,Tipnis等[12]首先提出了表面粗糙度的实验模型,具体表达式如下

式(1)中,Ra为表面粗糙度,C、k、m、l为表面粗糙度实验模型系数,v为切削速度,ap为切削深度,f为进给速度。

1995年, Alauddin等[13]利用这个模型进行了多因素实验研究分析,发现该实验模型与切削实验数据之间存在着一定的相互关系,能够建立可靠的表面粗糙度预测模型。因此,Tipnis等人提出的表面粗糙度的实验模型被更多学者广泛的应用[14-15]。本文参考切削参数对微小型零件表面粗糙度的影响和生产车间的实际加工情况,选取工件尺寸φ、车削主轴转速nw、铣削主轴转速nt、工件进给量fv和切削深度ap五个参数建立微小型正交车铣表面粗糙度预测模型

由于式(2)为非线性函数,因此需要对式(2)两边分别取对数,转换为线性函数得

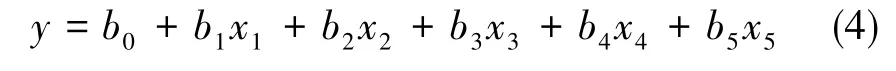

对式(3)进行线性化处理后,可以得到相应的线性化方程

基于三水平五因素实验数据,构建多元线性回归方程组

将该多元线性回归方程组用矩阵表示为

式(6)中,Y由18组数据中表面粗糙度的对数数值构成,X由水平实验因素的对数构成,即

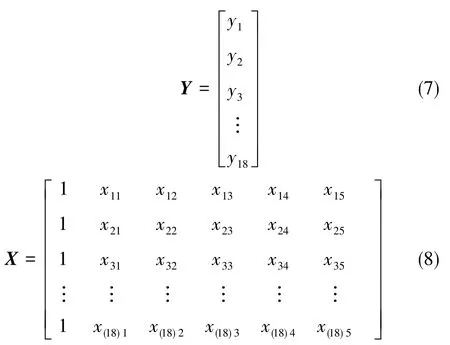

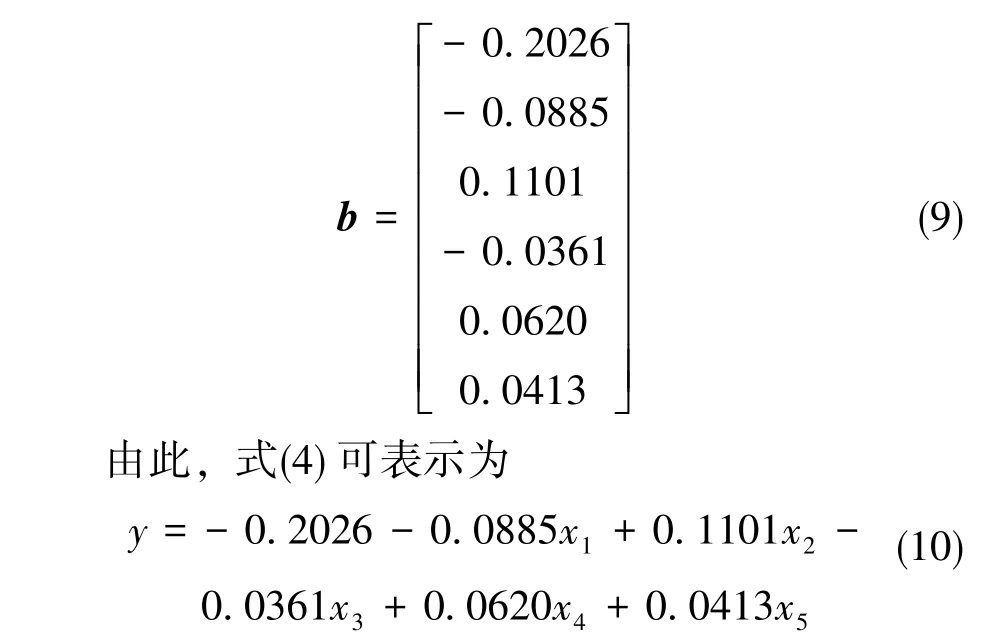

将实验数据带入到多元线性回归方程组中,采用Matlab进行回归分析,并得到b的估计值

因此,采用硬质合金立铣刀正交车铣零件的表面粗糙度数值预测模型为

3.2 表面粗糙度预测模型显著性分析

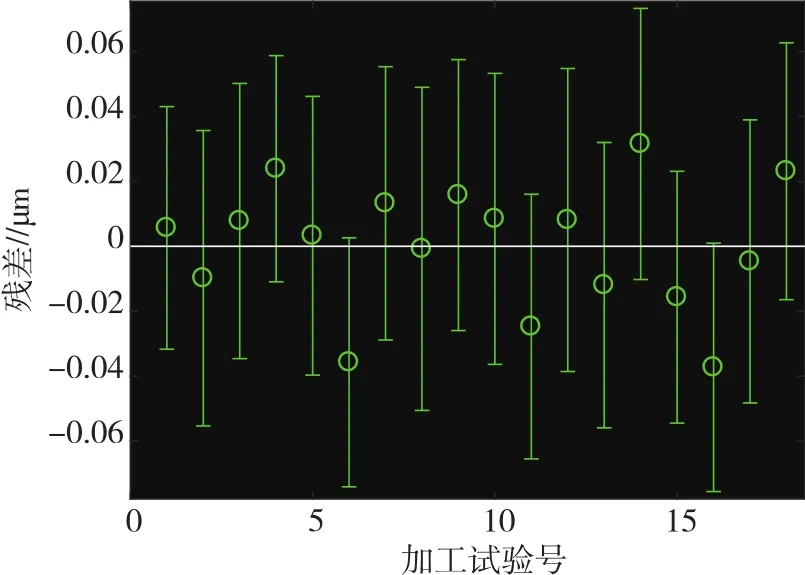

为了进一步验证表面粗糙度预测模型的正确性,需要对表面粗糙度的预测模型进行显著性分析。表4为方差分析表,图13为表面粗糙度预测模型的残差杠杆图。

表4 方差分析表Table 4 Analysis of variance

图13 预测模型残差杠杆图Fig.13 Residual lever diagram of prediction model

从表4的方差分析可知,R2=0.7508,说明拟合的方程较好;F=7.2309>0.0025,符合方差要求;P=0.0005<0.05,说明实验过程中的五个参数变量均对表面粗糙度有一定的影响。

由图13可知,零件加工表面粗糙度的残差在0附近波动,波动区间为[-0.08,0.08],预测误差较为准确。

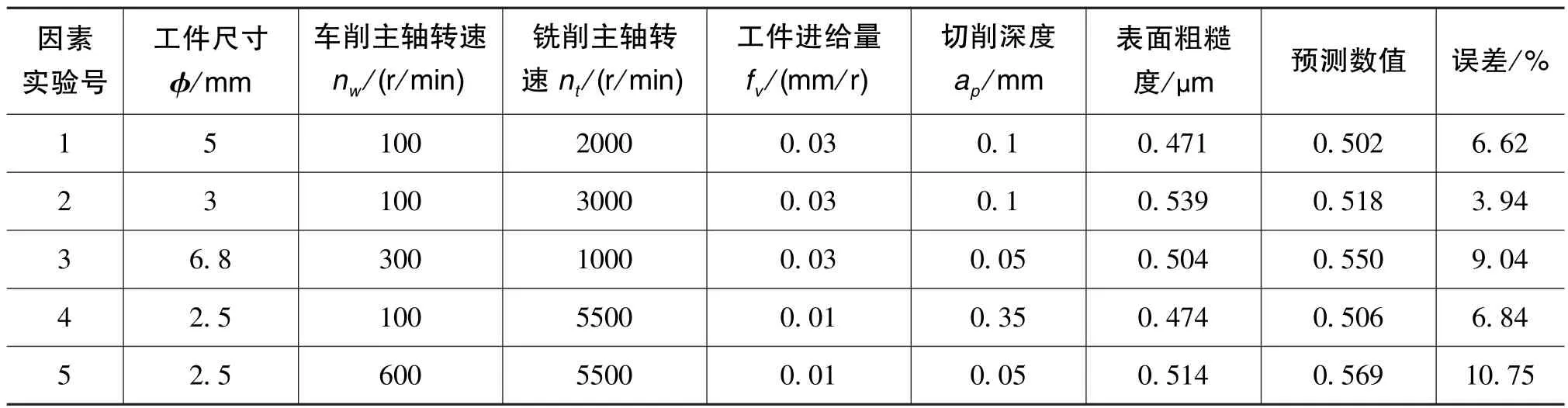

3.3 表面粗糙度预测模型实验验证

同时,实验选在高效纵切车铣复合机床NN-2OUB8 L20上进行切削加工,采用硬质合金φ2.5立铣刀进行切削加工。加工方式为正交车铣、顺铣,采用水乳化液进行冷却,加工五组零件后测量表面粗糙度,并与预测模型预测的数值进行对比分析,如表5所示。由表5可知,表面粗糙度预测数值与实际测量数值的误差在11%以内。综上所述,采用硬质合金立铣刀正交车铣工件的表面粗糙度预测模型较为准确。

表5 表面粗糙度预测模型实验验证Table 5 Experiment verification of surface roughness prediction model

4 结论

通过对高效车铣复合加工机床正交车铣轴类零件的表面粗糙度研究分析,得到了切削加工参数对零件表面粗糙度的影响程度及其变化规律,建立了高效纵切车铣加工的表面粗糙度预测模型,并得到如下结论:

1)基于三水平五因素正交实验分析法研究了车铣加工参数和工件表面粗糙度数值关系,结果表明:采用相同刀具下的正交车铣加工轴类零件,其工件尺寸、车削主轴转速、工件进给量、铣削主轴转速和切削深度依次从大到小影响零件表面粗糙度质量。

2)基于多元线性回归方法构建了 “工件尺寸-车削主轴转速-铣削主轴转速-工件进给量-切削深度”的表面粗糙度数值预测模型,实现了切削加工工艺参数对表面粗糙度的影响规律预测,该数值预测模型理论精度优于11%。

3)切削工艺优化结果和预测模型指导了高效车铣复合加工机床的加工工艺参数优化,提高了生产效率和加工质量。