某新能源混合动力车型整车台架试验简析

崔华芳

(比亚迪汽车工业有限公司,广东深圳 518118)

0 引言

随着汽车的使用量增加和人类环保意识的加强,混合动力汽车的发展越来越快,混合动力系统的形式也越来越多样化,表1为混合动力系统的部分分类情况。一般情况下,依据混合动力驱动的联结方式,可以把混合动力系统分成3类:串联式、并联式和混联式[1]。其中,混联式混合动力系统汲取了串联式和并联式的优点且控制方式简单,但由于结构复杂,市场上应用较多的还是并联式混合动力系统。本文作者主要是通过对某新能源混合动力系统的整车架构、策略进行台架测试,解析了相应的控制策略,以期为新能源混合动力车型的解析、控制策略测试及评价提供借鉴。

表1 混合动力系统分类

1 混合动力系统简介

混合动力系统,顾名思义就是指同时由两个或多个能运转的驱动系统联合组成的动力系统。对于混联式的混合动力系统而言,一般由发动机、电动-发电机和驱动电机三大动力系统组成,它的运行模式一般包含电机单独驱动、发动机单独驱动和电机与发动机共同驱动。文中所测试解析的某双电机混合动力系统即为典型的混联式混合动力系统。

1.1 整车概况

混联式混合动力系统一直都由于结构复杂而不受各主机厂青睐,市场上比较著名的是丰田THS混合动力系统。而本文作者解析的某双电机混联式混合动力系统的结构相对来说比较简单,它主要由阿特金森循环发动机、发电机、驱动电机和动力分离装置e-CTV电气式无级变速箱组成,其结构如图1所示[2]。表2为该车型混合动力系统的部分技术参数。

图1 双电机混联混合动力系统

参数参数值性能参数百公里加速时间9.5 s最高车速180 km/h,EV90 km/h最大回馈功率50 kWEV最大里程35 km整车参数尺寸4 915 mm/1 845 mm/1 470 mm轴距2 775 mm驱动型式前置前驱轮胎235/45 R18整备质量1 640 kg发动机参数最大功率107 kW@6 200 r/min最大扭矩175 N·m@3 500~4 500 r/min电机类型交流永磁同步电机最大功率135 kW@3 857~8 000 r/min最大扭矩315 N·m@0~3 857 r/min变速器EV速比8.38发电速比1.94电池类型锂离子电池额定容量1.3 kW·h额定电压260 V冷却系统空冷电池数量72个串联

1.2 整车运行模式

该车型运行模式一共有3大类,分别是纯电模式、油电混合模式和纯燃油模式,其中油电混合模式又可以分为发动机发电模式和发动机驱动模式,不同运行模式下的机械能量传递路线分别如图2—图4所示。

图2 动力系统纯电模式

图3 动力系统油电混合模式

图4 动力系统燃油模式

根据车速、油门深度和电池电量等条件的变化,该系统在这几种模式中切换,以避免能量浪费,带来平顺的驾驶体验。

1.3 运行模式控制策略

根据整车实际的运行情况,可以将整车运行分为停车、启停缓加速、低中速运行、强力加速、高速运行、减速6种情况,如图5所示。

图5 整车常用工况划分

依据行驶的路况不同,整车动力系统的响应策略也不断调整,大概可以分为以下几类:(1)在启停、城市道路工况或低速续航时,采用纯电运行模式运行。(2)当需要加速时,发动机全力驱动发电机给电机提供动力。(3)当处于高速巡航状态时,离合器耦合,所有驱动力由发动机提供。具体策略可以参考图6。

图6 混合动力系统策略响应

2 台架试验及基本性能解析

目前针对混合动力汽车的测试评价,主要有部分国家标准,如GB/T 19753-2013《轻型混合动力电动汽车能量消耗量试验方法》[3]、GB/T 19752-2005《混合动力电动汽车动力性能试验方法》[4]等,这些标准主要是对整车基本性能进行测试评价,并没有对策略进行解析。为了对该混联式混合动力系统整车的控制策略和基本性能进行进一步的研究,对该车型整车进行了台架测试和解析。采用的测试模式是在整车的实际工作条件下,将整车的4个轮胎拆除,将4个车轮连接到测功系统上,通过加装相应的传感器和记录CAN总线的通信参数,运行相应的测试工况(如加速、匀速、WLTC法规工况等),记录整车及动力系统在各模式下的工作特性。根据测试结果对该车型混合动力系统的基本控制策略和性能进行研究和分析,图7为该车型整车的试验台架安装测试图。

图7 整车试验台架测试

2.1 SOC和电池电压关系解析

该车型整车仪表电量显示为8格,从第2格起对应的电池电压约为245 V,对应SOC(State of Charge,电池荷电状态)为24%;第8格对应电池电压为275 V,对应SOC为91%,如图8所示。可以看出该车的SOC、仪表显示格数和电池电压基本成线性关系,在低电量状态时发动机会进入发电状态,使得电池电压及SOC不会持续下跌。值得一提的是,在整车PCU控制器里(如图1所示),有一个DC升压器,该升压器会根据车速变化动态调节电池电压,该策略在后文中会专门论述。

图8 SOC和电池电压关系解析

2.2 空挡滑行控制策略解析

图9 空挡滑行控制策略

目前电动车及混动车,绝大多数车型的车轮和驱动电机都是机械直接连接,不可避免的是在整车空挡滑行过程中,整车滑行动力会拖动电机随动。目前各主机厂在空挡滑行时对驱动电机的控制基本可以分为3种模式。第1种模式为空挡滑行时驱动电机被拖动进入发电状态;该状态下由于驱动电机处于发电状态,会造成整车很强的拖滞感,影响驾乘体验。第2种模式为电机零扭矩控制,即空挡滑行时消耗部分电能,驱动电机保持零扭矩输出,该方式是目前大部分车型采用的模式。第3种模式是驱动系统采取关闭状态,这种状态对电机的反电动势有较高的要求,只有很少一部分车辆采用这种模式。通过对该车型进行台架滑行测试,可以明显看出该车型是采用第2种模式控制,如图9所示。

2.3 驻车发电策略解析

针对目前插电或非插电混合动力车型,都有一个驻车发电功能,主要是防止在堵车工况下,整车电能因空调、低压系统等降至安全警戒以下。对于驻车发电来讲,除了考虑油电转换效率、驾乘体验(驻车发电时发动机噪声等)外,还需要制定一个进入、退出策略。从图10可以看出,该车型在不同的模式及是否踩油门状态下,有3种驻车发电策略,以适应不同的用户使用场景。

2.4 电压随动控制策略

对于大多数车型来说,整车电池电压即为整车驱动系统工作电压,但是,如果要发挥电驱系统最佳的性能,在不同的车速下(即驱动电机不同的转速下),电驱系统对系统工作电压的特性需求是不一样的。对混合动力车来说,由于电池容量小,电池电压一般做得较低。从前述内容可以看到,该车整车电池额定电压为260 V,为提高整车性能,在PCU里集成了一个DC升压器(如图1所示),该升压器会随车速动态调整电驱系统的效率,可以较好地提升电驱系统性能和整车控制性能。

从图11可以看出,电驱系统的输入电压随着车速变化,电池电压从240 V,慢慢随车速的升高,升至最高720 V左右,并在高车速下保持稳定,这样对电驱系统的控制及系统效率的提升都有较大帮助。

图10 驻车发电策略解析

图11 DC升压器输出电压随车速关系

2.5 行车发电性能分析

混合动力车的核心工作逻辑就是油电工作分配和调节,如图12所示,在不同的发动机和电机MAP区域,整车会根据策略控制发动机和电机协同或独立工作。其中评价驱动模式一个重要的方面就是行车发电的经济性能,也是影响整车经济性的一个重要指标。将该指标定义为混合驱动效率,如公式(1)所示

(1)

式中:PdynoF为轮端输出功率,W;FB_VAL为燃油消耗量,kg/h;PDCF为电驱系统直流侧功率,W;汽油热值参考值为43 070 kJ/kg。

图12 混合动力系统动力分配示意

在该车型进行台架测试时,将电池包电量控制在2格以下进入行车发电模式,整车运行模式分别为在SPORT模式和默认模式下控制车速10~50 km/h(以10 km/h间隔)匀速行驶,和在SPORT模式下,以70、80、90 km/h匀速行驶,测试发动机、驱动电机、电池包和发电机功率的变化过程,其测试结果如图13、表3所示。

图13 车速70 km/h的行车发电示例

表3 行车发电系统效率

2.6 怠速爬坡控制解析

对于混合动力汽车来说,在低速下,一般采用EV模式进行驱动,为了保证低速下的驾驶体验,低速EV的控制稳定性是一个重要评价方面。采用台架模拟整车怠速爬坡的实车工作模式,测试在不同的道路坡度下,采用怠速模式(0油门)进行爬坡,主要关注是否溜坡、整车是否抖动、扭矩是否波动剧烈,测试结果如图14所示。

图14 怠速爬坡曲线示意

可以看出:从坡度0逐步增加到坡度10%,整车未发生溜坡、扭矩波动在很小范围内、整车抖动亦在可接受范围内,说明该车EV驱动模式的控制性很好。

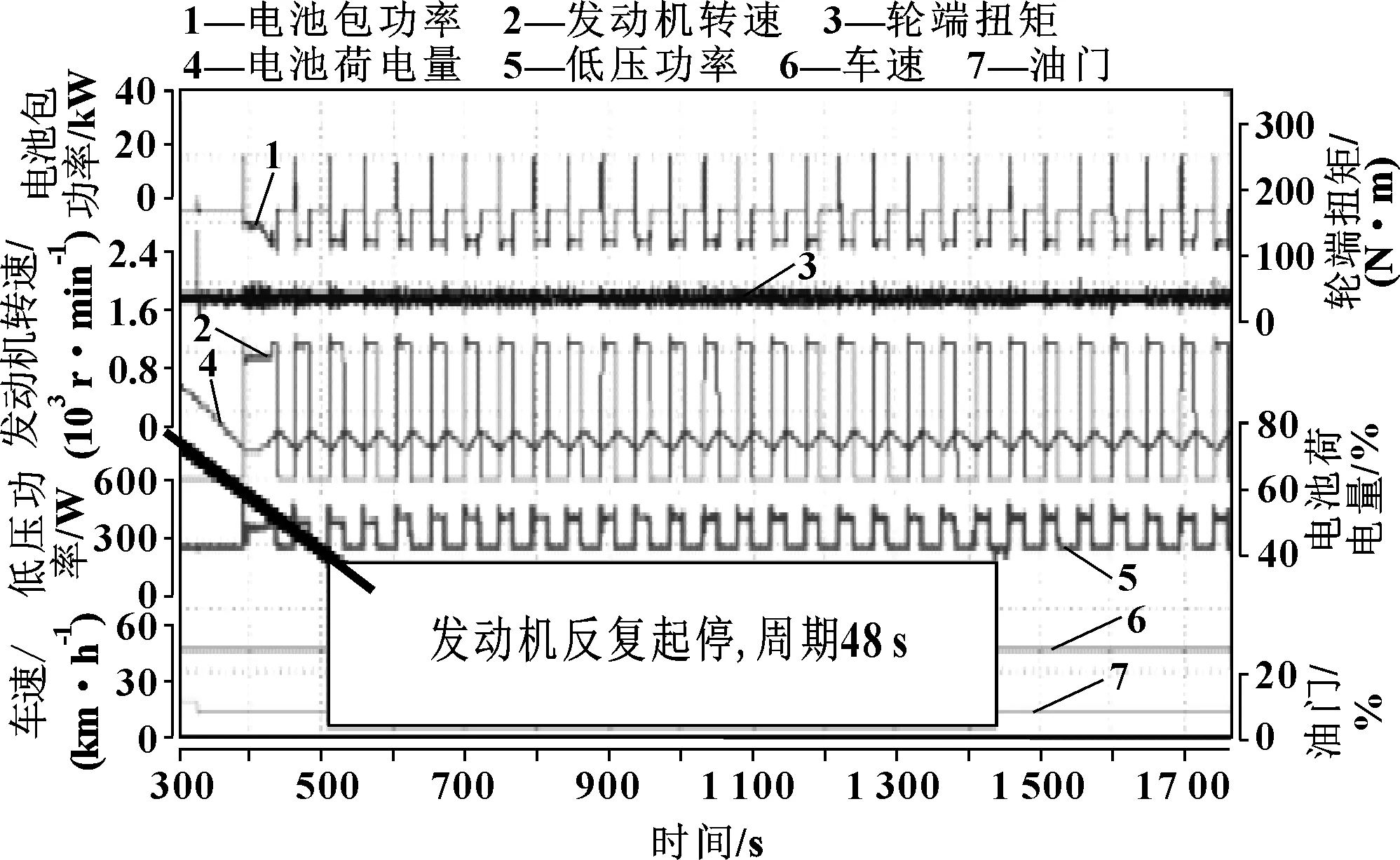

2.7 发动机起停策略解析

基于多工作模式的混合动力车,发动机起停对整车经济性及驾乘体验有着重要的影响。一般来说,发动机起停有车速起停、功率需求起停2种模式(或者2种模式的混合),兼顾驾乘体验。

对该混合动力车型的整车数据进行分析,发现在低电量匀速行驶有以下3种情况:

(1)车速在50 km/h以下时。该混合动力系统处于串联工作模式,即发动机驱动发电机发电用于给驱动电机提供动力,当电量达到一定条件(车速和行驶模式对电量有影响)后,发动机停止发电,进入纯EV模式,具体发动机启停与车速、SOC关系见表4。

(2)当车速在60~80 km/h时。该混动系统的工作模式进入一个循环状态,即当电量低于50%时,发动机驱动轮端,同时驱动电机发电,电量上升,驱动电机发电功率逐渐减小,发动机停止工作,进入纯EV模式。当电量低于50%时,又重复以上循环。

(3)当车速高于90 km/h时。若电量较低时,该动力系统处于串联工作模式。若电量处于中等时,发动机输出的动力用于轮端驱动的同时,拖起驱动电机,给电池包充电。电量处于较高水平后,发动机驱动,驱动电机馈电功率逐渐减小,至几乎不发电,基本处于纯燃油驱动模式。

表4 发动机启停与车速、SOC关系

但在运行过程中,也发现了一个类似系统策略的bug,即车速40 km/h,SOC在49%~54%之间时,发动机会以48 s为周期反复起停,如图15所示。这种情况如果被用户场景识别,会带来较差的驾乘体验,从表3中行车发电系统效率也可以看出,因为发动机的反复起停,导致系统效率较其他车速低很多。

图15 发动机起停bug曲线

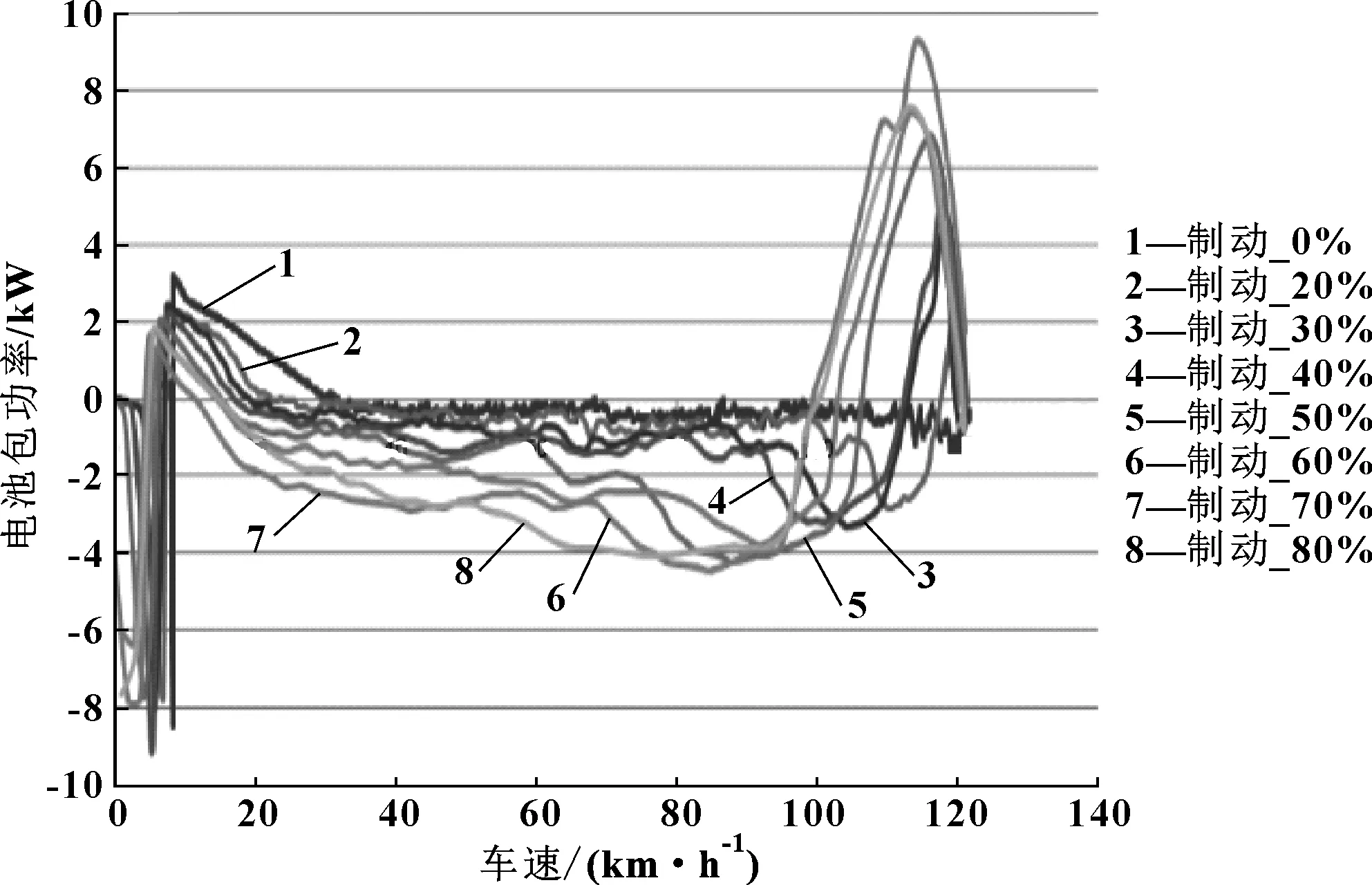

2.8 回馈策略解析

制动能量回收是新能源车的一大特色,在保证驾乘体验的基础上,尽可能提升制动能量回收利用率,可有效改善整车经济性。一般情况下,新能源乘用车每百公里可回收能量3 kW·h左右。

该混动车型整车制动回馈策略测试是先把车辆加速至120 km/h后,分别在高、低电量下,以制动深度10%为一个间隔,从0至极限位置进行制动,测试制动过程中实时的回馈功率。该车型的测试结果如图16、图17所示。

图16 低电量制动回馈功率曲线

图17 高电量制动回馈功率曲线

车辆加速至120 km/h,在高、低电量下制动,存在以下现象:

(1)高电量时,相同制动深度(不小于20%)下产生的制动力矩相对低电量较大,且存在不同的制动力矩策略;低电量制动力矩响应较快,踩下制动很快达到制动力矩峰值,而高电量的制动力矩,随着车速的降低逐渐变大,在车速达到20 km/h左右才达到峰值。

(2)高低电量时的制动回馈策略不同。低电量在制动瞬间便回馈;而高电量在制动深度10%和20%时,在制动瞬间(车速120 km/h)回馈,制动深度在30%~80%时,则在车速降低到100~115 km/h才开始回馈,两者能量回馈强度相差很大,低电量制动回馈功率最高可达到接近50 kW,而高电量在5 kW以下。

(3)低电量制动时,在开始回馈的瞬间,发电机和驱动电机同时回馈。发电机在回馈一段时间后(制动深度越大,时间越长)停止回馈,转变成驱动电机单独回馈,在这个过程中,系统始终在回馈电能,直到车速降到0 km/h;高电量制动时,发电机始终不会回馈电能,由驱动电机单独回馈。车速不到0 km/h,回馈就会停止,制动深度越小,停止回馈时的车速越大,滑行(0制动)时,退出回馈时的车速为31 km/h,制动深度为80%时,退出制动的车速为12 km/h。在整个制动过程中,发动机基本不会退出工作。

2.9 双动力分配解析

动力分配解析是针对在踩踏一定程度油门下加速及加速时发动机与驱动电机在这个过程中的动力分配情况。通过对该车整车在实验台架上模拟不同油门下的加速及超越加速工况,分析发动机在各工况下的工作区域限制及特性,基本测试结果如图18和图19所示。

图18 车速10 km/h油门5%~25%工作示例

图19 车速60 km/h油门30%工作示例

通过对测试结果分析,发现以下现象:

(1)当车速和油门较低(车速50 km/h以下,油门15%以下)时,若电量低于50%,发动机开始发电,仅有电机参与驱动,当电量上升到55%以上(油门越大,电量越高),发动机停止发电,退出工作。若电量下降到50%以下,会重复上述循环。

(2)当油门达到20%以上时,前期发动机参与发电,当电量达到一定条件,发动机退出发电,参与驱动。

(3)当油门稳定在30%以上时,发动机驱动发电机进行发电,仅由驱动电机提供动力用于加速。表5和表6表示不同车速下发动机参与驱动的界限。

表5 车速不超过60 km/h时发动机工作界限

表6 车速在60 km/h以上时发动机工作界限

3 结论

与丰田THS混合动力系统相比,该双电机架构混联混合动力系统最大的区别在于变速箱没有行星齿轮,因此系统结构相对简单。从整个试验解析来看,该混合动力车更像一辆电动车,混合动力系统更多地工作在发动机发电、电机驱动整车的工作模式。当整车处于低电量状态时,发动机的动力通过发电机提供给电池包和电动机驱动;若电量足够时,则参与驱动或不工作。这样实现了不同工况的无缝连接,最大程度地提高了发动机的效率。在制动回馈阶段,若电量较低,回馈的响应时间比较快,并且回馈功率大,当处于高电量时则相反。测试的同时还发现,因整车集成化程度较高,在高电量回馈时,有部分回馈功率的传递路径没有确定,这还需要进一步的研究。