轻卡车架性能研究

吴成平,邓正维,洪章仁,蒋云鹏,杨希志

(浙江吉利新能源商用车发展有限公司,浙江杭州 311200)

0 引言

车架是商用载货车辆的承载主体,不仅要承受装载于其上的零部件质量,而且还要承受行驶过程中复杂工况下的惯性、冲击及扭转等交变载荷作用,被称为载货车辆的“脊梁”当之无愧。车架一旦受到破坏甚至断裂,其后果是不堪设想的重大安全事故,而模态、刚强度等性能是衡量车架及整车平顺性、安全性、可靠性及寿命的关键指标[1]。

车架纵梁是载货车辆的主要功能件,且一经投产,就很难更改。因此,在主机厂家全新开发车架过程中,需要对标分析国内外主流主机厂现在及未来发展趋势,并综合分析不同市场需求,在保证性能足够的基础上尽量做到轻量化。本文作者以某新能源轻卡车架模型为基础,针对当前主流主机厂典型纵梁断面车架性能进行了分析,并对某厂家正在开发的YC系列纵梁断面车架性能进行了研究与评估,为工程实践提供参考。

1 某新能源轻卡车架性能分析

模态为振动系统特性的一种表征,是结构动态设计的核心和基础,已成为解决复杂结构系统振动与噪声问题的最主要工具[2]。模态分析的实质就是求解有限多个自由度的无阻尼线性系统运动方程,其矩阵表达式[3]为

MX(t)″+KX(t)=0

(1)

其解的形式为

X(t)=X0ejωt

(2)

将式(2)代入式(1),可得:

K-ω2MX0=0

(3)

式中:M为质量矩阵;K为刚度矩阵;X(t)、X(t)″分别为时间t的位移及加速度向量;ω2为特征值,ω=2πf;X0为对应特征值的特征向量。

通过求解方程得到的特征值及其向量体现为系统动态特性的模态频率和振型,为振动动态分析、设计及故障诊断提供依据。同时,结构系统的静态分析、瞬态分析、谐响应分析及谱分析等都是以模态分析为基础。本文作者对该新能源车型从试验和仿真进行了模态分析,得到其基本动态特性,同时也为后续分析奠定基础。

1.1 该新能源车架模态分析

通过模态分析可获得系统的固有振动特性(包括频率和振型等),用来评价及全面了解结构、系统的动态特性。可以将车架看成一个多自由度弹性振动系统,对其进行模态分析。在新产品设计开发过程中应用模态分析进行结构动态特性的预估,主要采用有限元理论的方法[4-5]。本文作者通过试验与仿真两种方式来对某新能源载货车车架进行模态分析,证明分析结果具有可信度及准确性。

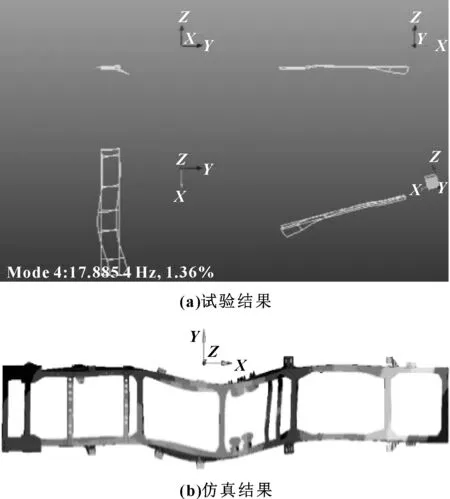

图1(a)、(b)分别为模态分析试验的实车与仿真模型,由图2—图4及表1试验与仿真模态分析结果对比可知,车架一阶扭转频率为9.8 Hz(与试验误差4.3%),一阶侧向弯曲频率为24 Hz(与试验误差2.1%),一阶垂向弯曲频率为31 Hz(与试验误差1.6%)。仿真与试验结果相近,即有限元仿真模型准确有效。

图1 车架模态分析模型

图2 车架一阶扭转模态

图3 车架一阶侧向弯曲模态

图4 车架一阶垂向弯曲模态

项目试验频率/Hz仿真频率/Hz相对误差/%一阶扭转9.49.84.3侧向一阶弯曲23.5242.1垂向一阶弯曲30.5311.6

1.2 该新能源车架抗弯、抗扭分析

由于载货车辆实际运行工况复杂,常见较为恶劣的工况是极度弯曲或者极度扭转。而车架正是车辆在极度弯曲、扭转工况下的承受主体,其刚度、强度及可靠耐久对整车舒适性、寿命等起至关重要的作用。通常,对车架本体的刚度分析无需相关安装及连接件的质量、质心及其余物性参数,所以方案设计阶段通常将车架(不含其承载件)的刚度(弯曲刚度、扭转模量)作为考察及优化车架性能的主要指标[6]。本文作者针对该新能源商用载货车车架设定刚度分析工况如表2所示,仿真模型如图5、图6所示。

表2 刚度分析工况定义

图5 弯曲刚度有限元模型

图6 扭转模量有限元模型

弯曲刚度结果如下:

(4)

式中:KB为弯曲刚度,N·mm2;L为前轴轴距,mm;F为加载力,N;dmax为加载点最大变形量,mm。

扭转模量结果如下:

(5)

式中:I为扭转模量,mm4;M为前桥施加的扭矩,N·mm;L为前后桥轴距,mm;G为车架材料剪切模量,MPa;θ为扭转角度,rad。

由结果可知,该新能源车型车架本身抗弯、抗扭性能满足设计目标要求。

2 典型纵梁断面车架性能分析

以上述有限元分析的新能源商用载货车车架为原型,为增强模型的相对准确性及可比性,通过对其纵梁与横梁在相应尺寸(主要为Y向、Z向)上进行适应性调整(不改变各横梁、板簧支座等相对位置),可得到目前主流轻型载货车辆典型纵梁断面的车架模型。

由表3所示的国内外主流主机厂典型纵梁断面车架模态分析结果可知,各车架一阶扭转频率均在9.5 Hz左右,其中Gs为最大(达10.9 Hz);一阶侧向弯曲频率均在24~26 Hz之间;一阶垂向弯曲频率差别相对较大,其中F最小(25.5 Hz),IS为最大(达32 Hz);双层Gs相对Gd在一阶扭转及一阶侧向频率上略有优势,在一阶垂向弯曲频率上基本相当;其中F、j及J一阶侧向频率与一阶垂向频率值太过接近,在外界激励作用下易同时激起,不可取,应在结构上重新设计使其相差1.5 Hz以上[3]。

表3 典型纵梁断面车架模态结果

为了评估不同典型纵梁断面车架的抗弯、抗扭性能,定义比弯曲刚度K′B=KB/m及比扭转模量I′=I/m,比弯曲刚度值越大表明相同质量下弯曲刚度越大,比扭转模量的值越大表明相同质量下扭转模量越大,同时也可初步从刚度角度判断车架的轻量化效果越好。表4为典型纵梁断面车架刚度结果,典型纵梁断面比弯曲刚度对比和比扭转模量对比分别如图7、图8所示。

表4 典型纵梁断面车架刚度结果

由表4、图7及图8可以得出:

(1)典型纵梁断面车架抗弯性能(比弯曲刚度K′B)轻量化效果由好至坏排列顺序为IS>Gd>Gs>is>g ≈f>FM≈J>j>F,其中翼面高度起主导作用。

(2)典型纵梁断面车架抗扭性能(比扭转模量I′)轻量化效果由好至坏排列顺序为Gs>IS>Gd>J>j>is>f>F ≈g>FM,其中板材料厚起主导作用。

(3)对相同翼面高度及上下翼面宽度的断面如g、Gd及Gs而言:局部加强Gd相比单层g弯曲刚度值KB值提升了60.8%,扭转模量I值提升了41.2%,比弯曲刚度K′B值提升了26.3%,比扭转模量I′提升了11.8%;双层梁Gs相比单层g弯曲刚度值K′B值提升了76%,扭转模量I值提升了77.8%,比弯曲刚度K′B值提升了20.1%,比扭转模量I′提升了21.3%。

综上,有如下结论:

裴主事赔笑。峋四爷这才有空将目光投向店内正中,紫檀小案上的一座红里泛金的香炉,淡淡问:“烧的是什么香?古董香?倒也不俗。”这才是厉害的玩家,如果一进门,看见那红里泛金的香炉就两眼发光,盯住不放,岂不是把软肋亮给店家看——这宝贝,我要定了,管它什么价,老子吃定。买主主动伸出脖子待宰,店家的刀子岂能不快,下手岂能不狠?

(1)各典型纵梁断面车架一阶扭转模态频率值相差较小,其中双层梁厚度对一阶扭转模态频率值影响明显(增大);一阶侧向频率受宽度尺寸影响(宽度大值相对大);一阶垂向弯曲受高度方向影响最大(高度大值相对大),它也是车辆承载主要方向。

(2)翼面高度增大能显著提升车架抗弯性能,增加板材料厚能显著提高车架抗扭性能;双层梁与局部加强梁相比,对抗弯性能提升不大,轻量化效果明显较差。

(3)综合对比,前3种性能最优的断面为IS、Gd及Gs。

3 YC系列车架性能研究

参照典型纵梁断面车架,针对某主机厂现有或规划中的YC系列纵梁断面车架进行了性能分析,结果如表5、表6、图9及图10所示。

表5 YC系列纵梁断面车架模态结果

表6 YC系列纵梁断面车架刚度结果

图9 比弯曲刚度K′B对比

图10 比扭转模量I′对比

根据YC系列纵梁断面车架性能分析结果,结论如下:

(1)典型纵梁断面车架一阶扭转模态频率值相差较小,其中双层梁厚度对一阶扭转模态频率值影响明显(增大);一阶侧向频率受宽度尺寸影响(宽度大,值相对大);一阶垂向弯曲(车辆主要承载方向)受高度方向影响最大(高度大,值相对大)。

(2)YC系列断面纵梁车架抗弯性能(比弯曲刚度K′B)轻量化效果由好至坏排列顺序为YC07(IS)>YC06-1>YC03-2(Gd)>YC05-2>YC06-2>YC03-3(Gs)>YC05-1>YC02-2>YC02-1>YC03-1(g)>YC04>YC01,其中翼面高度起主导作用。

(3)典型纵梁断面车架抗扭性能(比扭转模量I′)轻量化效果由好至坏排列顺序为YC06-2>YC03-3(Gs)>YC05-1>YC07(IS)>YC02-1>YC03-2(Gd)>YC04>YC03-1(g)>YC06-1>YC05-2>YC01>YC02-2,其中板材料厚起主导作用。

(4)其中以YC01(165 mm×60 mm×5 mm)抗弯、抗扭效能最差,动态性能最差,同时轻量化效果也最差,这也正好解释了该车架售后出现故障的原因。通过加双层梁的方式进行改进,其本质就是在无法改变纵梁截面的状态下提升抗弯、抗扭性能的办法,但质量大大提高(约增重10%)。

(5)如要以提升抗弯性能为主要目标,可通过增大翼面高度或局部加强的方式。

(6)如要以提升抗扭性能为主要目标,可通过增大翼面或者在主要受扭区域用双层梁或局部加强。

(7)YC系列轻卡根据不同承载,推荐采用YC07、YC06、YC03、YC05纵梁断面局部加强形式,主要是为了考虑承载能力(抗弯)且保证其抗扭性能的前提下,同时考虑轻量化。相同断面高度的YC06、YC05及YC03,抗弯性能YC06>YC03(Gd)>YC05、抗扭效能YC03(Gd)>YC06>YC05、车架总质量YC05比YC03轻21 kg(8.2%)。

4 结论

本文作者对轻卡车架性能进行了研究,结论如下:

(1)典型纵梁断面车架纵梁翼面高度165、170 mm高度的单层车架因一阶侧向弯曲与一阶垂向弯曲频率差距过小不可取,应进行结构改进。

(2)纵梁翼面高度对车架抗弯性能起主导作用,板材料厚对抗扭性能起主导作用。

(3)提出了评价车架轻量化效能的指标比弯曲刚度和比扭转模量。若要以提升抗弯性能为主要目标,可通过增大翼面高度或局部加强的方式;以提升抗扭性能为主要目标,可通过增大翼面或者在主要受扭区域用双层梁或局部加强。

(4)比较了YC系列典型纵梁断面及车架性能,推荐了纵梁断面YC07(IS)、YC06、YC03及YC05的局部加强结构形式。