基于VCU的商用车车速信号处理技术

吕亭强,周亮亮,江 进,李成岳,赵维伟,张 鹏

(一汽解放事业本部商用车开发院,吉林 长春 130011)

1 前言

车速识别技术是车辆控制中最基本的技术之一,传统商用车采用涡轮蜗杆配磁电式车速传感器,脉冲信号经过车速控制盒处理后发送仪表进行车速计算和显示,具有传递环节多、误差大、可靠性差、车速控制盒售后维护困难等缺点,市场反馈经常出现车速指针摆动、归零等故障现象,并导致巡航功能失效,用户驾驶体验较差。

GB7258-2012规定,自2014年9月1日以后生产的半挂牵引车应安装防抱死制动装置,即ABS已经成为当今卡车标准配置,ABS系统本身采集4轮或6轮轮速信息,如果能加以利用,可提高车速信号可靠性。又EBS、行车记录仪等部件需要第三方车速进行校验,所以车速传感器又不能取消。基于以上车辆客观存在的两路信号源,利用整车控制器进行综合计算、冗余设计,可大大提供车速信号的准确性、可靠性。

本文从系统构成、计算方法、工程实现等几个方面介绍了整车控制器车速处理技术的具体方案,试验结果表明此方法切实可行,可大规模应用于量产车型。

2 系统构成与原理

本文所述方法基于商用车整车控制系统,其中包括VCU、车速传感器、ABS控制器、ABS轮速传感器、加速度传感器、CAN仪表行车记录仪,系统原理框图如图1所示。

VCU同时有以下两种方式获得车速。

1)方式1,传感器车速:VCU硬线连接车速传感器,采集变速器输出轴靶轮脉冲信号,根据车辆后桥速比、轮胎滚动半径计算车速。

2)方式2,ABS车速:ABS控制器通过底盘CAN总线发轮速信号给VCU,VCU根据车辆轮胎滚动半径计算车速。

VCU优先选取传感器车速作为第一车速,ABS车速作为冗余车速。当VCU识别出车速传感器出现故障时将使用ABS车速,同时仪表提示驾驶员车速传感器出现故障,尽快维修处理。

图1 车速处理功能框图

3 实现方法

3.1 传感器车速计算方法

车速传感器采用霍尔式频率传感器,霍尔式传感器具有抗干扰能力强,输出信号幅值不受靶轮转速影响、使用寿命长等优点。传感器安装于变速器输出轴靶轮,采集靶轮脉冲信号,VCU根据脉冲信号周期、车辆后桥速比、轮胎滚动半径计算车速,计算公式如下:

式中:Vout-sensor——VCU根据车速传感器计算的车速;n——传感器靶轮齿数;r——轮胎滚动半径;ra——后桥主减速比;k——修正系数(默认为1,可标定);t——脉冲信号周期。

3.2 ABS车速计算方法

ABS发送的EBC2报文中含有前轮平均轮速信号,单位为km/h,正常情况下取前轮两轮速的平均值,在车轮无抱死情况下较为准确。如一个出现故障,则发送正常工作的车轮轮速,如两个同时出现故障,则不发送平均轮速,会发送故障状态。

ABS控制器发送的轮速是按照轮胎滚动一周3 200 mm(厂家默认值)计算的,VCU需要根据实际车辆轮胎滚动半径、滚动半径误差进行修正:

式中:Vout-ABS——VCU根据ABS发送的轮速信息计算的车速;VABS——ABS控制器发出的轮速值;r——轮胎滚动半径;k——修正系数(默认为1,可标定)。

3.3 数据融合设计

关于数据融合,在1997年Linas与Hall两位学者如下叙述:“能够从多个传感器的联合数据库提供的相关信息及其关联数据中,获取比单个传感器信息所能得出的更详细、更准确的结论”。其本质是对多个信息源在一定准则下进行综合分析,得出更为可能正确的结果。

本文阐述的车速处理方法中,VCU优先选取车速传感器作为信号源,当VCU识别出车速传感器出现故障后,选用ABS车速进行仪表显示及控制。

车速传感器故障主要为信号不可信,这是一种逻辑故障,即通过逻辑判断识别出的故障,主要有以下两种逻辑。

1)车速传感器与ABS发出的轮速信号进行对比,差别超过阈值则报车速传感器故障。ABS轮速传感器同时出现故障时,EBC2将不发轮速信息,即策略里默认只要可以接收到轮速信息即认为是可信的。

2)根据车速传感器计算的车速计算车辆加速度,与加速度传感器进行对比,差别超过一定阈值报车速传感器信号不可信故障。

3.4 车速补偿

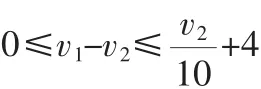

根据法规《GB 15082-2008》要求,仪表显示车速要大于实际车速,以免驾驶员超速行驶,具体范围如下:

式中:v1——显示车速;v2——实际车速。

原则上显示车速在大于实际车速前提下越准确越好,无论是ABS车速还是传感器车速,主要误差来自于轮胎滚动半径的误差 (机械传动系误差可忽略),轮胎实际滚动半径受胎压、车辆载荷、胎面磨损等因素影响,为了保证轮胎更换前显示车速仍不小于实际车速,经过试验对车速补偿2%较为合理,即k值为1.02,仪表进行1∶1显示。

4 信号品质

车速信号品质分为最低识别车速、分辨率、误差、响应时间 (表1),其中最低识别车速和分辨率取决于传感器性能和车辆传动系参数,响应时间取决于控制器处理速度、CAN总线传输速率、传输路径。以FAW某主销重型牵引车举例说明。

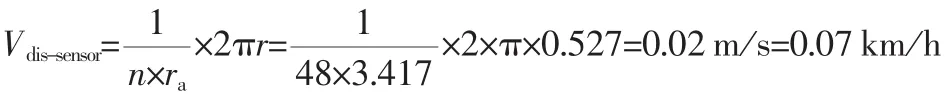

车速传感器/ABS轮速传感器最低响应频率:5 Hz;变速器输出轴靶轮齿数:48;后桥主减速比:3.417;轮胎规格及滚动半径:12R22.5,527 mm;ABS靶轮齿数:100。

车速传感器最低识别车速:

车速传感器分辨率:

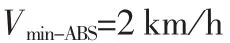

ABS最低识别车速:

ABS车速分辨率:

表1 车速信号品质

5 工程实现及售后

5.1 工程实现

为了实现车速计算,VCU需要获取以下车辆参数:①车速传感器靶轮齿数;②ABS齿圈齿数;③后桥主减速比;④轮胎滚动半径。其中,FAW某车型前两项为标准配置,固化于软件中 (可标定),后两项不同车型变化较为多样,为了不让这两项影响VCU的整车标定数据种类,通过下面方法可以实现。

1)在PDM (Product Data Management,产品数据管理系统)车型结构下的后桥总成、轮胎总成中增加属性信息,后桥总成增加主减速比,轮胎总成增加滚动半径,如图2、3所示。

2)在解放整车装配线终端,EOL设备扫面车型码获取装车BOM中的后桥减速比、轮胎半径信息,并写入VCU的预留Flash区,VCU获取用于车速计算。

5.2 关于售后

图2 轮胎总成滚动半径参数

图3 后桥总成减速比参数

商用车在用户使用过程中经常遇见更换不同规格轮胎的情况,甚至为了适应运输区域地理特点更换不同减速比的后桥,又或者车辆某些原因更换了新的VCU,VCU刷写的整车数据中只有默认的轮胎半径和后桥速比,这些可能的变化势必会影响车速计算的准确性。传统车辆这种情况需要重新计算传递参数选择不同的车速控制盒,实现过程较为复杂且会增加成本。

基于VCU的车速方案,遇到以上情况,可利用诊断仪对后桥减速比、轮胎半径进行简单的选择匹配即可,既快捷方便又经济实惠。如图4所示。

6 结束语

图4 更换轮胎后写入滚动半径参数

本文介绍了基于整车控制器的车速处理技术,此方法利用车辆客观存在的两路车速源进行数据融合设计,大大降低车速故障率,提高了信号可靠性及巡航等控制功能品质;对应开发的车速计算参数EOL获取方法简单可行,降低整车数据管理工作量,为车型多配置、大规模生产及售后提供可行方案。