火花塞侧电极定向的要求和实现方案

杜德魁,杨辉睦,周志强

(株洲湘火炬火花塞有限责任公司,湖南株洲 412001)

0 引言

随着我国对节能减排的要求越来越高,国内乘用车内燃机的开发趋势是越来越多地采用增压直喷技术。对于一些直喷发动机来说,火花塞安装到发动机上后,其侧电极的位置可能会对火花塞的点火性能以及火花塞侧电极本身的穴蚀带来影响,采用火花塞侧电极定向技术可以有效降低这两个方面的影响。要实现火花塞安装后侧电极定向,需要精确确定缸盖上火花塞安装孔的螺纹起始点、精确确定火花塞螺纹起始点相对侧电极的角度位置、使用实心的火花塞外垫圈以及使用精确的火花塞安装力矩安装火花塞。

1 缸内直喷发动机的火花塞侧电极穴蚀问题

一般来说,火花塞安装到发动机后,其侧电极位置在燃烧室内是随机的。对于非缸内直喷发动机,因燃烧室内的混合气接近均质,火花塞侧电极位置对点火性能基本没有影响,侧电极也不会出现被穴蚀的现象,如图1(a)所示,耐久试验后的侧电极外表面处于完好状态。

为提高燃油经济性,缸内直喷技术被越来越多地采用。缸内直喷喷嘴的布置,有的是侧置,有的是中置。如果喷嘴布置在距离火花塞点火端比较近的位置,当火花塞侧电极位置处于燃油喷射束覆盖的范围内时,高温的侧电极表面频繁地被燃油束急速冷却冲击,会逐渐出现侧电极穴蚀现象,如图1(b)所示。随着火花塞使用时间的增加,这种吹蚀现象越来越严重,甚至会出现侧电极从吹蚀处折断脱落现象,损坏发动机。如果侧电极的位置刚好在油束中间,则侧电极会挡住喷射的油束,在点火时刻电极间隙处没有足够的油气混合气,造成着火困难,影响火花塞的点火可靠性。

图1 火花塞侧电极耐久试验后形貌对比

2 火花塞侧电极定向要求

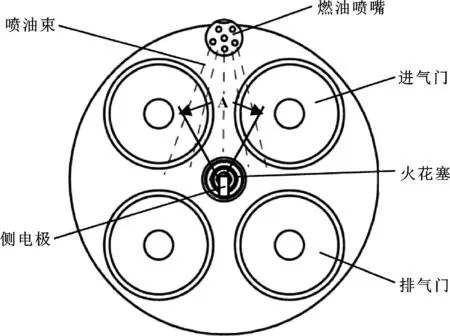

火花塞侧电极定向是指火花塞被安装到发动机上之后,侧电极的朝向相对于进气阀要定位,即侧电极在圆周的角度位置要精确定位。如图2所示,火花塞被安装到发动机上之后,为了避开缸内直喷油束,侧电极的位置不能落到A区域,只能落在A区域以外的位置。

图2 火花塞安装后侧电极的位置禁区A

这种技术要求早在2005年就已经在欧洲提出并被采用。国内首次采用该技术的是上汽大众的EA211系列1.4TSI发动机,它匹配的火花塞就采用了侧电极定向技术。国内自主品牌发动机技术与欧洲先进技术相比落后10年左右,目前还没有自主品牌车企的量产发动机采用此技术,只有长安汽车在其最新一代的NE1蓝鲸系列发动机上进行了侧电极定向式火花塞对点火可靠性的相关试验和研究。

3 侧电极定向的实现方案

要实现火花塞侧电极定向,需要发动机厂家和火花塞供应商共同采取4个措施:

(1)发动机厂家要确定侧电极定向的位置及公差,并确保缸盖上火花塞螺纹起始点相对于进气阀是精确定位的[1]。

(2)火花塞供应商要依据发动机传递火花塞侧电极定向角度信息,在火花塞的加工过程中确保火花塞侧电极相对于螺纹的起始点精确定位[1]。如图3所示,火花塞壳体上的螺纹起始点相对于侧电极中心线的距离α,以及螺纹起始点距离外垫圈密封座的距离h要精确定位。这是实现火花塞侧电极定向的关键技术。

(3)火花塞要使用安装过程中厚度几乎不变的实心外垫圈[2]。

(4)在安装火花塞时要精确控制安装力矩。

图3 火花塞壳体上侧电极与螺纹起始点的定位

3.1 精确定位缸盖上火花塞安装孔的螺纹起始点

若要实现火花塞安装后侧电极的位置定向,前提是汽缸盖上的火花塞安装孔螺纹起始点相对于进气门要定位。如果缸盖上的螺纹起始点是随机分布的,则无论火花塞采用何种技术,都无法做到火花塞安装后侧电极定向。为了便于缸盖上的螺纹加工,缸盖上螺纹孔的起始点可以由发动机厂家自主确定。确定了缸盖上的螺纹起始点在圆周上相对于进气门的位置后,可以通过一个如图4所示的带螺纹的假体火花塞检具把螺纹起始点信息传递给火花塞供应商。

图4 传递角度位置信息的假体火花塞

3.2 精确定位火花塞侧电极相对于螺纹的起始点

精确定位火花塞侧电极相对于其螺纹的起始点可以有两种实现方案。方案一是先焊接好侧电极,然后再使用特种螺纹滚丝机,待侧电极定位后滚压螺纹。方案二是先滚压好火花塞壳体上的螺纹,再把滚好螺纹的壳体旋转到一个带螺纹套的承座上,然后依据发动机厂家通过假体火花塞传递过来的角度位置信息定位侧电极焊接位置。图5为方案二的一种侧电极焊接机构示意,该方案类似于把火花塞模拟安装在发动机上,然后再焊接侧电极。采用这种方案生产的火花塞,其侧电极定位比方案一更加精准,但生产效率相对于方案一要低一些。

图5 一种定向式侧电极焊接机构

3.3 火花塞使用实心的外垫圈

常规的火花塞外垫圈为层叠式设计,火花塞安装前的外垫圈厚度一般为1.8 mm左右,当使用一定的安装力矩安装后,外垫圈被压缩至厚度为1.4 mm左右。因为最终的外垫圈厚度与安装力矩相关性比较大,而随着这个厚度的变化,火花塞侧电极在圆周方向上的位置变化也比较大,所以无法实现侧电极精确定位。为了避免因外垫圈厚度变化对侧电极位置的影响,侧电极定向式火花塞必须使用几乎不变形的实心外垫圈。图6是常规火花塞的外垫圈与侧电极定向式火花塞的外垫圈对比,从外观上可以看出明显的差异。

图6 不同结构火花塞外垫圈

3.4 精确控制火花塞安装力矩

一般情况下,火花塞的安装拧紧力矩都是有规定的。拧紧力矩过小,火花塞会松动,散热不好;拧紧力矩过大,则会造成螺纹拉伸,轻则陶瓷绝缘体可以在壳体内转倒,造成火花塞陶瓷体处漏气,并影响点火端的热量散失,重则火花塞螺纹被拧断。对于普通的火花塞,安装力矩只要不是明显的偏小或偏大,都不会有太大的问题。但对于定向式侧电极火花塞,火花塞的安装力矩必须精确控制,否则因拧紧力的较大变化会使火花塞转动角度发生较大变化,进而影响侧电极在燃烧室内的位置。主机厂在发动机上安装火花塞时,应使用定扭矩的气动或电动扳手;维修市场更换侧电极定向式火花塞时,也要使用定扭矩扳手,不能凭感觉安装火花塞,以免造成火花塞角度偏移过大。

4 结论

(1)对于有些直喷发动机而言,如果使用普通的火花塞,则有火花塞侧电极挡住喷油束而降低点火性能的问题,而且会出现火花塞侧电极的穴蚀问题。

(2)采用侧电极定向技术,在火花塞安装后让其侧电极位于一个合理的角度范围,可以有效避免点火性能降低和侧电极穴蚀的风险。

(3)要实现火花塞侧电极定向,不但要保证发动机上每个缸的火花塞安装孔螺纹起始点相对确定,而且要保证火花塞的螺纹起始点相对于侧电极精确定位,同时要使用几乎不变形的实心火花塞外垫圈,以精确控制火花塞的安装力矩。