地下储气库注采气完井管柱的设计与应用

贺梦琦

中国石油辽河油田分公司 钻采工艺研究院 (辽宁 盘锦 124010)

双6 区块位于盘锦市双台子河下游西岸, 欢喜岭油田东部,自1978 年8 月该区第一口井-双6 井投产以来累计产油气当量687×104t,为辽河油田原油稳产做出了巨大的贡献。目前该区块油气已停采,属于枯竭油气田。地层压力由原始的24.6 MPa 下降到5 MPa 左右。 考虑双6 区块具有如下优点:①油藏类型定义为含边水带少量油环的凝析油气藏,平均孔隙度达到17%以上, 平均渗透率也在200×10-3μm2左右,属于高孔高渗的优质储层;②具有封闭的边界断层,原始条件下密封性较好。秦皇岛—沈阳天然气输气线投产运行后,随着沈阳、锦州、辽河油田等沿线用户用气量日益增大, 用气不均衡问题日渐显著,季节用气差变大的问题,需在辽河地区建设地下储气库。 而针对储气库除了繁冗复杂的地面工程系统之外,连接地面与地下的关键控制元素,即注采气完井管柱,针对储层压力变化频繁,井位区域敏感等因素, 都对注采气完井管柱的设计与应用提出了很多挑战。

1 双6 储气库注采气完井管柱设计面临的挑战

1.1 注入、采出产量波动大

双6 储气库设计最大库容量为36.0×108m3,要求日调峰1 500×104m3, 设计单井平均采气能力为(30~120)×104m3/d;单井平均注气能力为(50~93)×104m3/d。 由于储气库进行注采气运行,地层流体压力短时间内将呈现周期性增减, 对注采高压天然气井井筒提出了更高的抵抗冲蚀与注采交变应力强度的要求。

1.2 储气库注采气井的使用寿命要求高

众所周知,地下储气库需要长期使用,设计寿命较长,一般大于30 年[1]。 但辽东地区四季分明,井场所处环境昼夜温度变化明显, 有记载曾经最低温度达到过-30 ℃以下的极地温度, 对于气井由于气体受温度影响较大, 温度的周期性变化将直接导致压力波动,进而产生交变应力,严重影响生产完井管柱的寿命。

1.3 安全性能要求高

作为东北地区第一座储气库, 双6 储气库位于国家生态湿地保护区的双台子河区域, 野生物种种类繁多,临近水源,因此现场的井下作业风险等级较高。在储气库强注强采期间针对高压气体容易泄漏,易引发火灾的危险, 注采气井要求在长期安全生产的同时,可以实现自动化的安全控制,即在发生诸如井口着火、泄漏等危险情况时,能紧急关井,并防止环境污染,在设计中应充分的考虑安全。

1.4 储层压力低

双6 区块自1980 年投产以来,依靠天然气驱能量开采, 未进行人工注水, 地层压力由原始的24.6 MPa 下降到5 MPa 左右,油区与气顶区部分已出现水侵。如何减少作业时造成近井地带污染损害,是完井管柱设计中应考虑的问题。

1.5 管柱腐蚀严重

来气组分含有一定量的腐蚀性气体,CO2含量约为2.7%,地层水Cl-质量浓度在1 200 mg/L 左右。且储气库投产初期,边底水较活跃,采气时会有一定含水,对管柱的腐蚀将比较严重。

2 注采气井工艺管柱设计的特点

2.1 油管优化设计

生产管柱的油管的优化主要涵盖4 个部分,即内径尺寸、螺纹密封类型和腐蚀选材等。根据地质提供的单井注采气量要求,油管不应发生冲蚀,且不能出现井底积液,即生产气量应高于卸载流量。此外生产管柱及配套工具的管体强度应满足抗内压、外挤、拉伸、剪切等三轴应力要求,螺纹类型满足气密封生产要求。

根据注采气时期的地层压力波动情况,计算在多种气量及工况下,各种尺寸油管的采气期的极限卸载产量和最高发生冲蚀时的流速。 设计井测深约2 700 m,垂深约2 600 m;气体比重约0.85;地层温度梯度约3.1 ℃/100 m, 压力波动区间约10~26 MPa。 计算结果见表1、表2。

根据计算结果,Φ73 mm 与Φ88.9 mm 油管在运行压力24 MPa 时, 最大极限冲蚀流量不能满足配产120×104m3/d,各尺寸油管不会发生卸载,因此对双6 注采气井生产完井油管选择Φ 114.3 mm 尺寸。 此外,对于储气库的高压气井,为了保障长时间的注采气生产,油管连接必须选择气密封扣型,通过与国内外油藏的综合比对, 选择了VAM 系列扣型油管。

表1 不同地层压力下的卸载流量预测表 [2-3]

表2 不同地层压力下的冲蚀流量预测表

2.2 油管材质优化设计

材质优化必须从井内流体本身的腐蚀性进行研究, 并结合高压注采气井完井工艺本身要求等因素进行综合考虑。 由于辽河油田双6 区块的气顶开发已经接近末期,地层能量衰竭,地层边底水侵入现象非常严重, 部分现有气井已经出现了高含水躺井现象。 因此,在双6 储气库注采气的初期,采气井不可避免会带出相当一部分的水,气组分中的CO2等腐蚀性气体在含水的工况下, 必定会产生对于油管及套管的电化学性腐蚀[4],因此需要采取气井管柱的抗腐蚀分析。

2.2.1 CO2分压的影响

CO2分压是影响甜腐蚀的主要诱因。 Cron[5]等人的研究表明:当CO2气体在系统中的分压PCO2低于0.021 MPa 时,腐蚀可以忽略掉;PCO2为0.021~0.21 MPa 时,可能发生腐蚀;PCO2大于0.21 MPa 时,一定发生腐蚀。

2.2.2 温度的影响

温度是CO2腐蚀的重要影响因素。 Ikeda 等人[6]的研究结果表明,当井筒内温度低于38 ℃时CO2腐蚀速率几乎为0,但当温度逐渐升高,至93 ℃附近时,腐蚀速率增长极快,并在93 ℃左右达到最大值,当温度超过93 ℃时腐蚀速率将下降。 因此对于含CO2注采气井的局部腐蚀受温度影响常常选择性的发生在井的某一深处。

2.2.3 防腐蚀优化

通过综合分析, 储气库高压气井的腐蚀因素比较复杂,对腐蚀工况很难给出定量结果。对于辽河油田双6 储气库,根据计算,井口与井底的腐蚀工况条件分别为:井口PCO2为0.19 MPa(28 psi),井底PCO2为0.24 MPa(35 psi)。 因此,储气库的腐蚀总体趋势,应该是主要出现在油管鞋位置,接近地层。 因此管柱的材质推荐采用抗腐蚀能力较强的13Cr[7],综合考虑受力,双6 储气库最终确定使用L-80 13Cr、VAM-TOP 气密封螺纹油管[8-10]。

2.3 井下工具的优化设计

2.3.1 安全阀设计

井下安全阀[11]是确保储气库高压气井的重要井下安全控制工具, 一般设置于井口150 m 左右,通过地面安全系统控制其开关。正常生产时,安全阀关断阀板处于打开状态,若发生危险情况,将自动卸载液压作用,并关闭,完成井下安全控制。

2.3.2 循环滑套设计

在气井作业过程中可能存在躺井工况, 可通过钢丝作业打开滑套,即完成负压气举掏空诱喷作业。此外滑套在进行环空保护液的替换补充、 洗压井等作业中也具有重要的作用。 储气库高压气井设计了价格便宜、现场使用量多、技术成熟的钢丝开关滑套工具,可以保证多次开关后,金属密封的密封性能可靠。

2.3.3 永久式井下封隔器设计

对于储气库高压注采气井, 为延长其单井生产完井管柱及配套工具的寿命, 防止油层套管受地层高温高压影响,配套了永久式封隔器。该类型的封隔器使用液压打压坐封, 坐封时与管柱下端堵塞器坐落短节配合使用, 还可实现不压井情况下对封隔器上部管柱进行更换等优点,同时配备磨铣延伸筒,便于大修作业时对封隔器进行打捞。

2.3.4 坐落短节设计

在管柱设计中,配套了两个坐落短节,上坐落短节主要用来坐堵塞器,以实现上下两段管柱的隔离,可以在封隔器坐封后,实现不动管柱封隔地层,并防止修井作业液对地层产生损害。 下部坐落短节的设计是为了更好地坐放井下电子压力计, 满足生产同时测量温度与压力的要求。

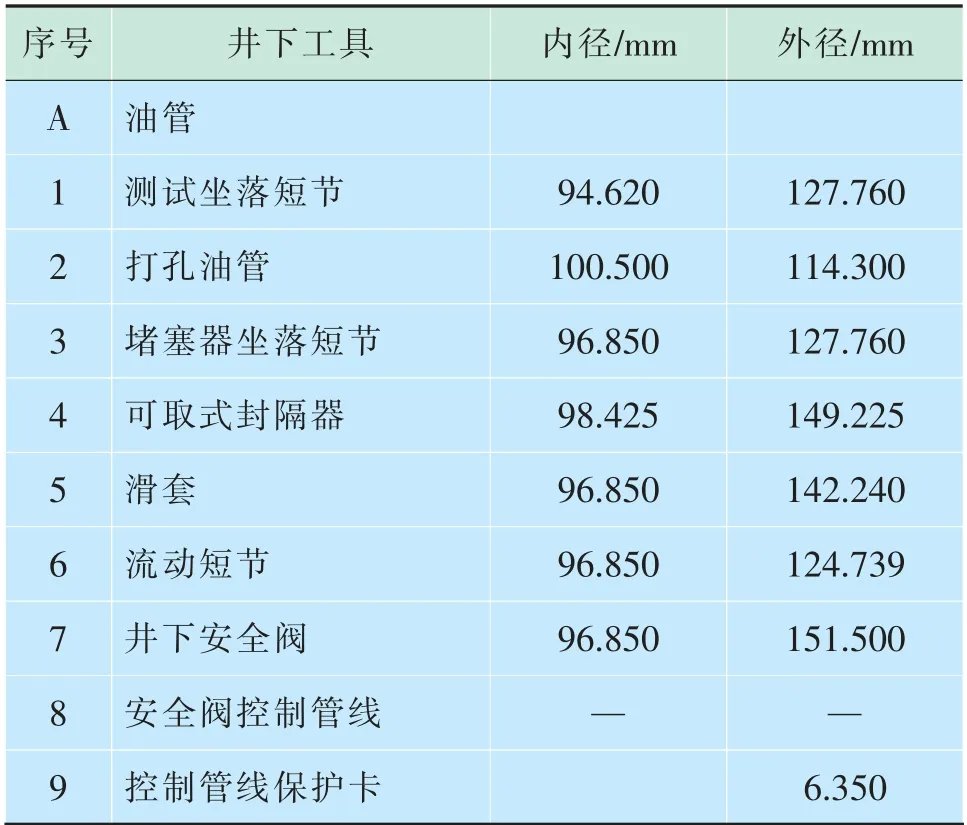

综上,注采管柱最终确定采用L-80 13Cr、VAM-TOP 气密封螺纹油管,并配合抗冲蚀流动短节、安全阀、钢丝滑套、封隔器、堵塞器短节与测试短节工具,详细结构图见图1,管柱尺寸数据见表3。优化设计后储气库高压注采气管柱具备如下功能: ①完成高压注采气井的在线关井自动控制; ②完成后期的不动封隔器下管柱,不压井井作业;③完成钢丝开关滑套联通油套,以利于大修更换管柱作业;④完成生产的同时,在线监测地质温度、压力等参数。

图1 高压注采气水平井管柱示意图

表3 井下工具明细表

3 采气井口及系统安全控制优化设计

3.1 采气井口优化设计

根据油藏地质条件, 双6 储气库井口的最高压力为注气末期时的井口压力,约24.61 MPa,根据现行井口装置标准[12],要优选高压高温气密封井口,因此设计压力级别为35 MPa 的井口装置。 考虑CO2分压0.24 MPa,选用防腐蚀等级FF 级,并根据井场温度条件设计L-U 阀组耐温等级(-46~121 ℃)。 要求闸阀、 油管悬挂采用气密封性能良好的金属对金属密封。出厂前,要进行水下采气树整体高压气密封试验,现场要求氮气车以15 MPa 打压10 min,压力不降以确保质量。

3.2 系统安全控制优化设计

系统安全控制[13]是指在发生井喷、着火等特殊事故时,井口及井下可以应急自动关井,并进行相应的安全控制。 考虑双6 储气库地处国家级湿地自然保护区, 如果发生天然气泄漏等事故, 后果不堪设想。 因此地面安全控制系统主要从以下危险事故考虑:地面泄漏、流程憋压、井口着火,采气树损坏等。设计要求控制动力系统简单、可靠;单井安全控制系统既能自动控制,也能够手动控制,并可进行远程控制及监测。 因此设计了由地面安全阀、井下安全阀、易熔塞、监测设备等组成的安全控制系统,其主要功能见表4。

表4 注采气井主要安全事故控制措施

4 结论

1)双6 储气库已经成功下入多口注采气高压气井管柱,多功能生产完井管柱成功入井,各种现场试验均达到设计要求,施工成功率100%,证明了这套管柱的可靠性, 为今后储气库注采气井的设计提供了重要的参考。

2)各种工具油管及地面设备试压均满足要求,储气库井投产以来,井口无明显异常套压,进一步佐证了高压气密封完井管柱具有优良的气密性能。 此外,井下安全阀现场试验关闭良好,达到了储气库的安全设计要求。

3)安全控制系统的设计不仅能够满足特殊危险情况的需要,更具有简单、实用、可靠等特点,为以后高危地区实施注采气井提供了安全保障, 同时该技术的应用及时解决了困扰储气库开发的难题, 提高了油田开发水平,具有良好的社会效益。