汽车电动转向系统异响问题分析及优化

梁阿南 岳法 卢雨晨

(北京汽车股份有限公司)

汽车电动助力转向系统(EPS)具有节能、环保、操控性能优越等优点,已成为转向系统的发展方向[1]。随着汽车NVH 性能的不断提升,汽车系统中的各种异响正逐渐被关注[2]。近几年国内外学者针对EPS 异响的研究越来越多,旨在研究EPS 产生异响的内因、优化EPS的结构、改良EPS 组成构件的材料属性,为开发低噪声、可靠性高的EPS 产品奠定基础。国内外对EPS 异响多采用试验方法进行研究,然而由于研究缺少统一规划,目前尚没有提出解决该问题的系统方法。EPS 异响归根到底属于振动与噪声问题[3],其分析手段主要依靠在测试试验、设计、工艺、制造、检测等各环节制定对策,与一般NVH 问题的分析手段和解决方法略有不同。文章基于某款车型试验车在经过坏路时,转向系统出现异响的现象,归纳分析了异响问题的主要原因,在生产工艺、材料、结构设计3 个方面对EPS 系统进行优化,最终有效解决了该异响问题。

1 问题描述

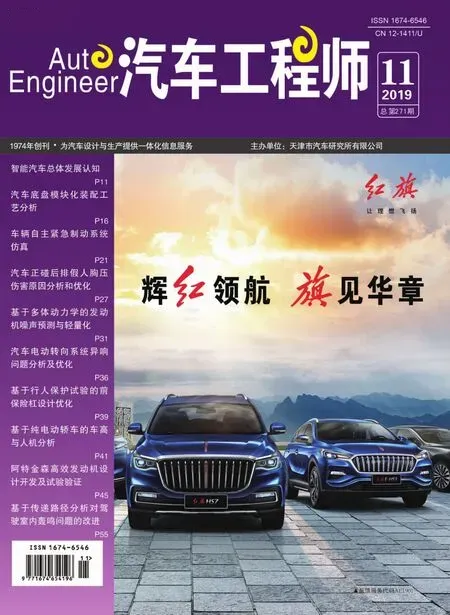

某车型试验车在高原行驶一段时间后,经过坏路时,如图1 所示,转向管柱产生“哒哒哒”的异响,尤其是行驶到5 000 km 左右时,汽车异响故障现象明显。由于该款车型采用转向管柱助力式转向系统(C-EPS),其助力电机在驾驶室内,距离驾驶员较近,在发生异响时更容易被驾驶员发觉,会影响驾驶舒适度,因而对于异响需要严加控制。

图1 汽车转向管柱异响发生的典型路况

2 问题原因分析

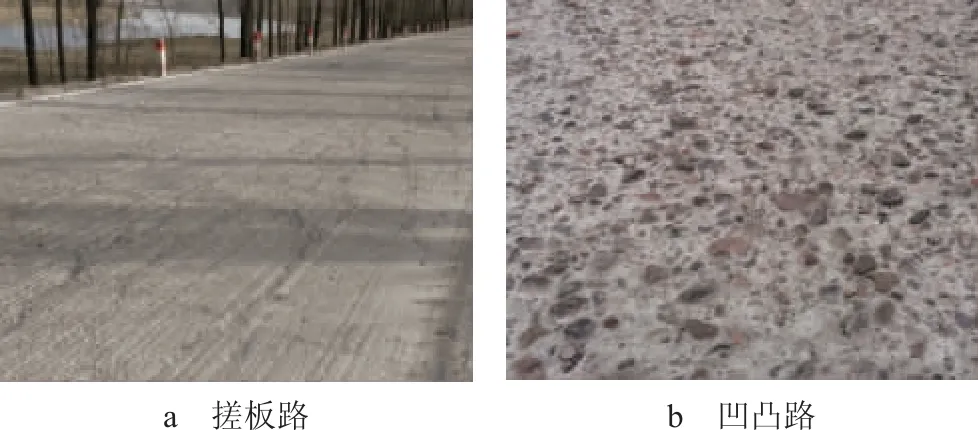

该问题产生的原因比较随机,且影响因素众多,使用鱼刺图(如图2 所示)进行故障原因的归纳与分析比较高效和全面。从图2 中可以总结出,异响故障可能的影响因素有:蜗轮蜗杆及壳体未分组选配、润滑脂加注量过少、零部件尺寸超差、磨合工艺未执行、蜗轮蜗杆啮合间隙过大、蜗轮蜗杆耐磨性能不好、磨齿产生设置不合理等。

图2 汽车转向系统异响原因分析鱼刺图

对转向异响故障件进行故障里程统计,其中83.7%的异响故障发生在1 000~10 000 km 区间,发现故障件异响程度与零部件耐磨损性能强相关,确认导致管柱异响的直接原因为转向系统蜗轮蜗杆磨损。经分析,转向管柱蜗轮蜗杆磨损的主要影响因素为:

1)蜗轮、蜗杆材料耐磨性能不良。当前转向管柱伺服单元内的蜗杆材料为40Cr,蜗轮材料为PA6,与蜗杆相比,蜗轮耐磨性能较差,在配合过程中蜗轮磨损较为严重。

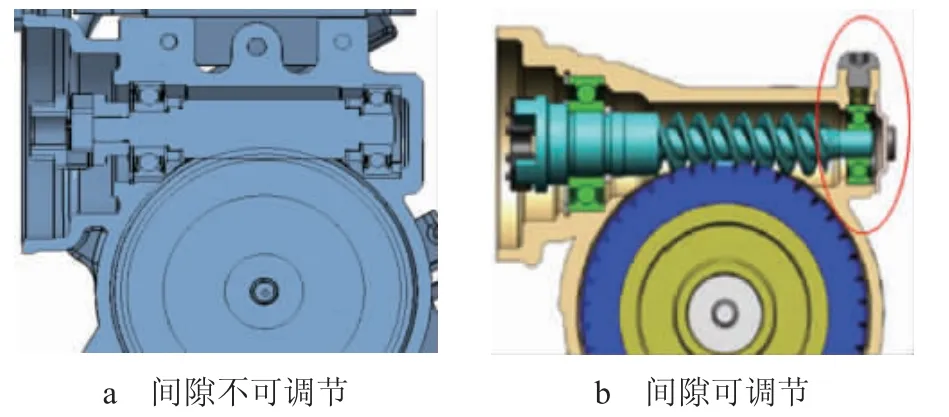

2)电动转向管柱的蜗轮、蜗杆为定中心距结构,该结构不能通过调节对蜗轮、蜗杆间隙进行补偿,在汽车通过凸凹不平的路面后,由于蜗轮与蜗杆存在间隙,产生撞击异响。

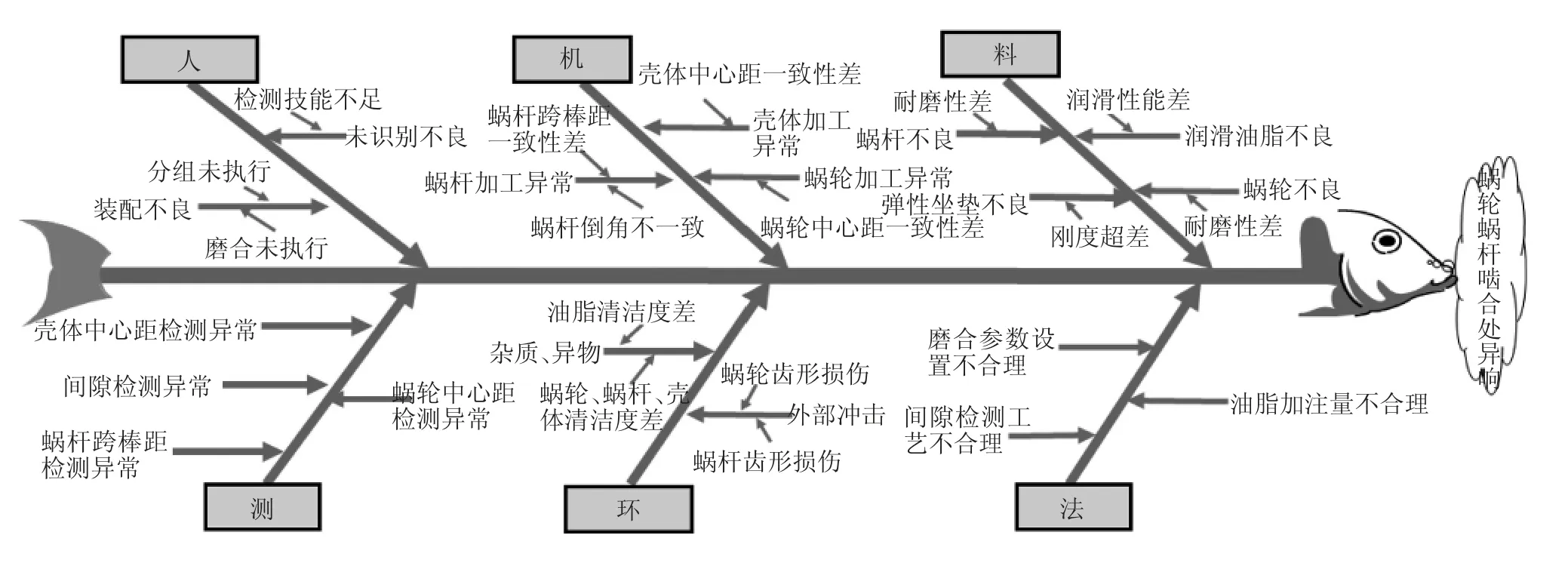

3)对新下线的转向管柱进行拆解分析,发现蜗杆齿顶存在异常磕碰缺损,如图3 所示,该缺损在蜗轮与蜗杆的啮合过程中容易对蜗轮啮合面产生异常划伤而造成配合间隙增大。

图3 蜗杆齿顶磕碰缺损

综上,确定转向异响问题的主要影响因素为电动助力转向管柱总成蜗轮蜗杆的耐磨性能、产品结构与零部件质量过程控制3 个方面。

3 优化方案制定

将蜗杆齿顶故意碰伤件装入转向管柱的伺服单元,模拟磕碰件的总成状态,通过模拟件在台架上的异响检测可以进一步确认蜗杆齿顶存在磕碰现象,可复现异响,因此需要从材料和生产质量控制2 个方面来提高蜗轮、蜗杆的硬度与耐磨性能。由于随着汽车行驶里程增加,固定中心距结构转向管柱蜗轮、蜗杆间隙也会相应变大,为彻底改善转向管柱耐久试验后蜗轮、蜗杆的间隙,通过设计变更,增加间隙调整机构,补偿磨损间隙,解决转向系统异响问题。具体优化方案如下:

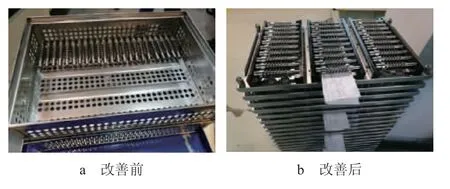

1)针对蜗杆齿顶异常磕碰的现象,经过对生产过程的排查,发现是由于蜗杆清洗篮可存储蜗杆的容量太大,在清洗过程中蜗杆之间发生了磕碰。因此对清洗篮进行结构优化,如图4 所示。

图4 蜗杆清洗篮改善前后对比图

2)提高蜗杆表面硬度,变更蜗轮材料,增加蜗轮耐磨性。将蜗杆由调质处理改为高频淬火处理,蜗轮材料由PA6 改为PA66+30%GF。

3)伺服机构由原来的定中心距结构变更为间隙补偿结构,如图5 所示,补偿由于里程增加引起的蜗轮蜗杆磨损。

图5 蜗轮蜗杆伺服机构对比图

4 效果验证

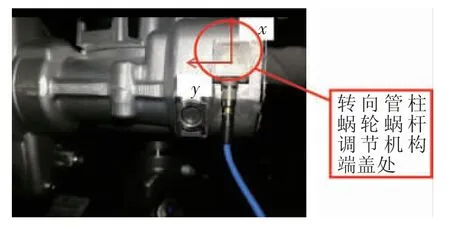

根据上述优化方案思路,细化具体方案,经过正逆向耐久DV 路试得出:经过高频淬火处理的蜗杆和采用PA66+30%GF 材料的蜗轮比原普通蜗杆和PA6 材料的蜗轮更耐磨;同时采用的蜗轮、蜗杆自动调整机构在间隙变大时,起到自动调整啮合间隙的作用,减少了整车转向管柱异响的发生。对以上更改方案进行整车耐久路试,并进行整车客观测试及主观评价确定改善效果。测试设备采用LMS 数据采集主机、传声器、三向加速度器、声学标定器等,传感器布置位置,如图6 所示。

图6 传感器测试位置

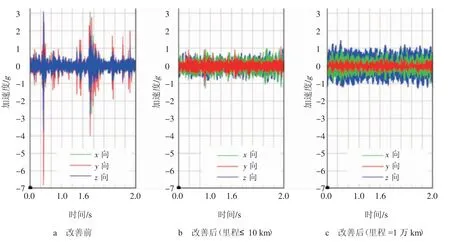

测试结果如图7 所示,测试车速为15~20 km/h。图7a 示出改善前异响转向管柱的测试数据,加速度值突变较大,蜗轮、蜗杆撞击明显,转向异响主观评价不可接受;图7b 示出改善后的转向管柱在10 km 以下路试时的测试数据,加速度值比较平稳,系统受冲击后运转平稳,转向异响主观评价可接受;图7c 示出改善后的转向管柱进行1 万km 路试后的测试数据,加速度值变化平稳,数值在标准范围(±2g)内,系统受冲击后运转平稳,转向异响主观评价可接受。

图7 蜗轮和蜗杆处振动加速度与时间的对应关系

上述方案实施后改善效果明显,经过综合耐久路试及主观评价,转向管柱异响问题已完全消除。

5 结论

文章通过对电动助力转向系统异响问题的分析和优化验证,得出:通过蜗轮、蜗杆材料及热处理方法的变更,快速解决了市场上发生的转向系统异响问题。为保证耐久试验后蜗轮、蜗杆的间隙保持在异响可接受的范围,建议增加间隙可调机构,并在后续研发过程加以汇总,不断改进结构,改善异响的性能。文章的分析研究为后续此类问题的解决提供了宝贵的开发经验。