汽车底盘模块化装配工艺分析

毕建玮

(广州汽车集团股份有限公司汽车工程研究院)

随着国内汽车消费市场的不断发展,国内自主研发车型的设计水平、装配工艺水平也在不断提高。优秀的底盘模块化设计将在整车降本、生产效率提升、减少设备改造成本等方面带来巨大效益。目前国内合资企业中,底盘模块集成度较高者已集成了动力总成、后悬、制动管路、排气管、加油管、换挡等机构,集成度偏低者一般可集成动力总成及后悬,并且国内自主品牌车企在汽车底盘的设计上也有进一步提升后续模块化合车水平的趋势。在以往的汽车底盘研发流程中,通常是前期设计方案决定了后期的工艺方案,因此,导致底盘合装的工艺方案受到了产品结构的约束,部分底盘零部件无法实现模块化的整体合装,降低了底盘零部件的装配效率。文章通过对底盘结构的解析,梳理出实现底盘零部件模块化装配所需的关键设计要素,并同步开展后续工艺方案的规划(主要为底盘合车台板上的结构设计),从而为后续车型导入阶段能够实现底盘模块化装配及合车提供了参考。

1 底盘各系统模块化装配的设计约束及工艺方案

1.1 动力总成

1.1.1 设计约束

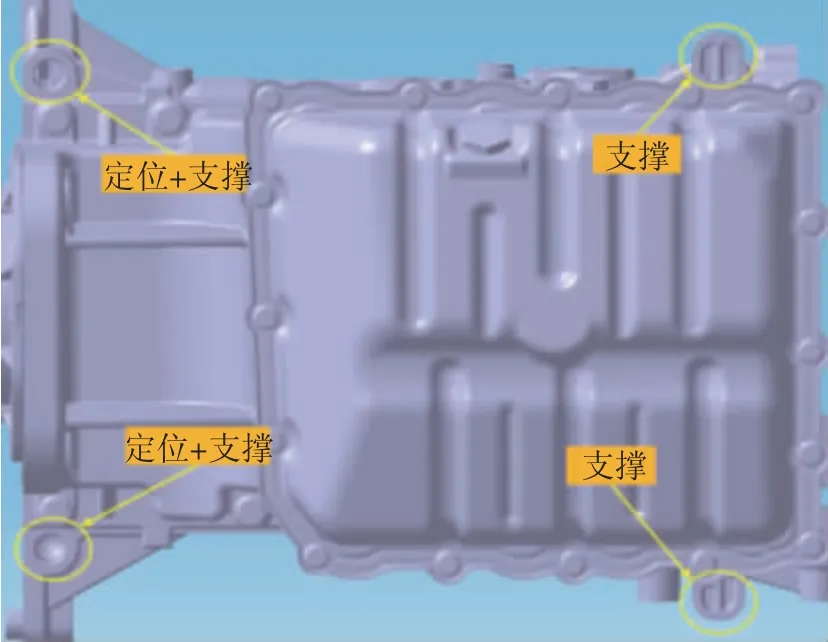

动力总成的支撑与定位与发动机本身的平台化设计相关,同平台机型一般采用相同的支撑和定位设计,图1 示出汽车底盘动力总成的支撑与定位设计。从图1可以看出,以车身在吊具的物流孔位置为基准,动力总成的支撑、定位点与物流孔的相对位置保持一致,同时动力总成台板预留滑动功能,实现不同轴距车型的共线需求[1]。前副车架上需预留定位孔,用于副车架与台板的定位。

图1 汽车底盘动力总成的支撑与定位设计示意图

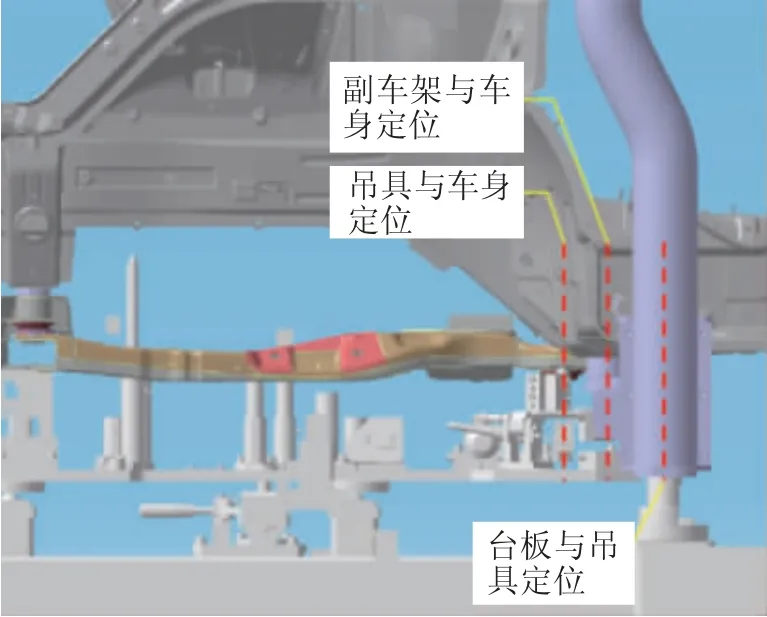

同时车身上预留定位孔,用于台板与车身的定位。一般情况下,前副车架的定位孔与车身的定位孔难以在X,Y 向保持一致,需采用两销两孔方式。但共线车型的副车架定位孔、车身定位孔相对于车身物流孔的位置应尽量保持一致,避免台板重复改造,图2 示出汽车底盘动力总成合车的孔位约束。

图2 汽车底盘动力总成合车的孔位约束示意图

1.1.2 工艺方案

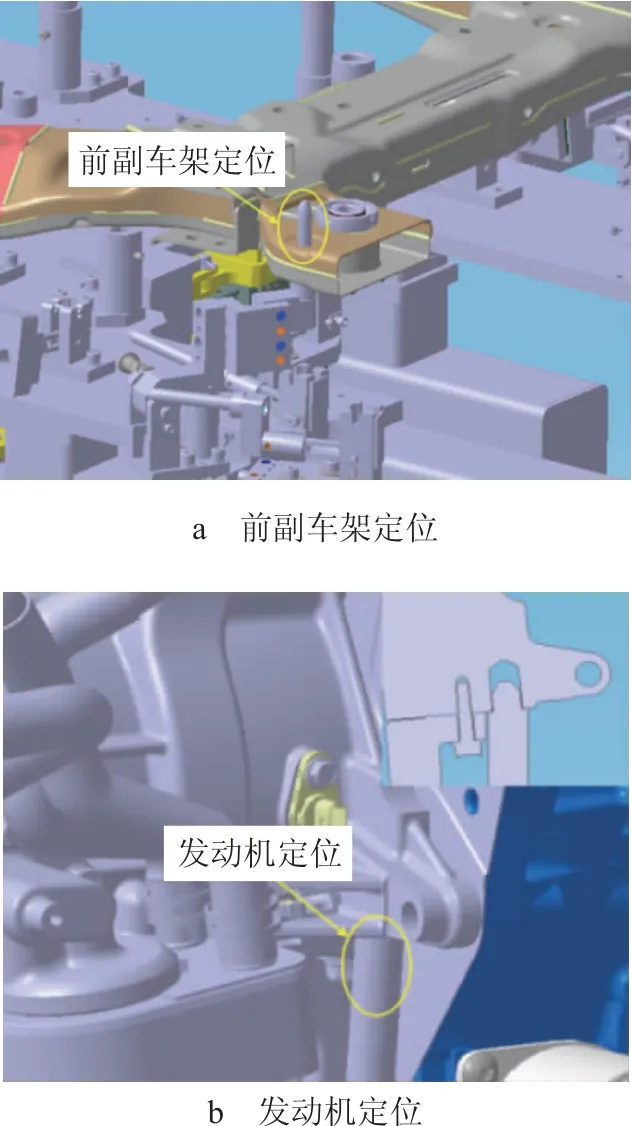

动力总成在合车台板上的关键是定位,其中包括发动机、前副车架的定位,图3 示出汽车底盘动力总成在合车台板上的定位。台板与车身的定位方面,若车身定位孔与副车架在台板定位孔的X,Y 向坐标一致,可采用一销两孔方式定位,若车身定位孔与副车架在台板定位孔的X,Y 向坐标不一致,需在台板上增加1 组定位销与车身进行定位。

图3 汽车底盘动力总成在合车台板上的定位示意图

1.2 排气管

1.2.1 设计约束

由于同平台车型轴距可能不同、下车体布置方案也不尽相同,通常排气管跨车型沿用的情况不多,需在工艺上予以应对。

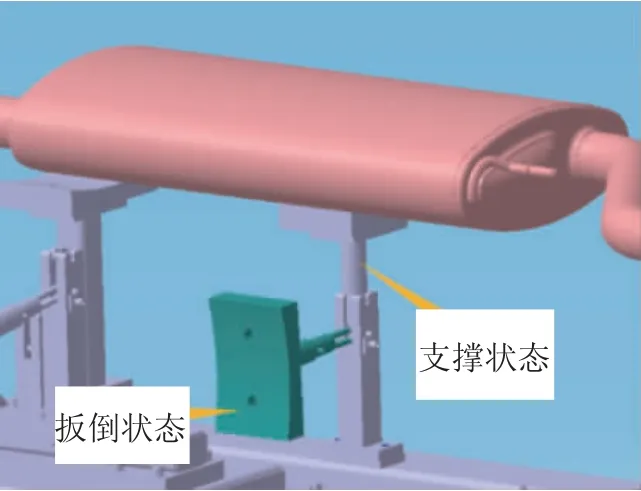

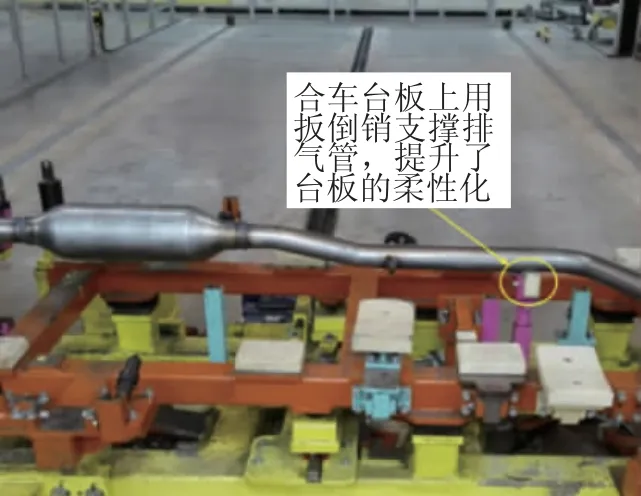

1.2.2 工艺方案

可在台板选择局部位置作为支撑点,采用可扳倒的仿形支撑,如图4 所示,以解决不同车型共线时的排气管支撑问题。图5 示出汽车底盘排气管在合车台板上的支撑。此类支撑结构简单,有助于实现柔性化生产,提升了工装设备的切换效率[2]。

图4 汽车底盘扳倒销在支撑排气管上的应用示意图

图5 汽车底盘排气管在合车台板上的支撑示意图

1.3 后悬

1.3.1 设计约束

后悬结构以扭力梁和多连杆这2 种结构形式居多。对于扭力梁结构,一般在扭力梁安装支架上预留定位孔,用于支架在台板上的定位(安装支架在后悬分装线先分装到扭力梁上),同时在车身预留定位孔,与台板上的定位销配合,以实现合车时扭力梁总成与车身的定位。理论上,安装支架上的定位孔与车身上的定位孔可以做成同一X,Y 向坐标位置(一销两孔定位),也可以做成不同X,Y 向坐标位置(两销两孔定位)。首先基于平台化考虑,最好能保证不同车型共线时,这2 处定位孔相对位置保持一致,以减少台板改动量,图6 示出汽车底盘后悬合车的孔位约束。多连杆结构的后悬定位方式与扭力梁类似,在后副车架上需预留定位孔,用于后副车架在台板上的定位,同时在车身预留定位孔,与台板上的定位销配合,以实现合车时后悬总成与车身的定位。定位孔的设置原则也可参照扭力梁的方案。

图6 汽车底盘后悬合车的孔位约束示意图

扭力梁与多连杆2 种结构形式的后悬在合车工艺上存在差异。扭力梁后悬合车时,可以选择将减振弹簧放在扭力梁上,将压缩弹簧与合车过程同步进行,但需考虑弹簧压缩力与车身自身的关系,如果弹簧压缩力过大,需在车身增加压紧装置防止车身被顶起,或者在合车过程中放入弹簧,待合车过程完成后,采用弹簧压缩设备将弹簧压紧后投入扭力梁与纵梁之间。多连杆结构也分为2 种情况:1)减振弹簧与减振器为一体式;2)弹簧为开放式,装配后与后纵梁接触。

在多连杆结构后悬合车过程中也需考虑后悬弹簧压装工艺中弹簧的压缩力,并增加车身压紧装置及保持机构。

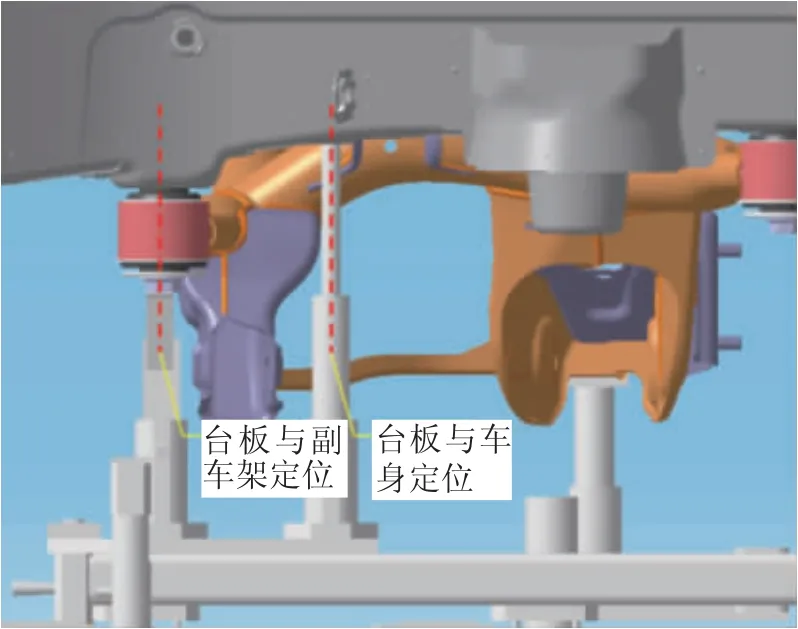

1.3.2 工艺方案

以多连杆后悬结构为例,与动力总成类似,后悬在合车台板上的关键是确保后副车架在台板上的定位。台板与车身的定位方面,若车身定位孔与副车架在台板定位孔的X,Y 向坐标一致,可采用一销两孔方式定位;若车身定位孔与副车架在台板定位孔的X,Y 向坐标不一致,需在台板上增加1 组定位销与车身进行定位。由于后悬结构中弹性件较多,为保证后悬以设计姿态进行合车,合车台板上需视具体情况增加必要的保持机构对后悬的纵臂、连杆等零件的姿态加以控制。

1.4 制动管路

1.4.1 设计约束

左后、右后制动管的走向一般从前壁板下方经前地板、油箱两侧区域与制动软管对接,制动管的走向应在Y 向与油箱两侧钣金避让合车间隙,避让制动管在合车过程中与钣金干涉。其次,固定管路的双管管夹只能在Z 向卡入车身螺柱,在X,Y 向管夹只保留约束管路走向作用,车身不能预留安装螺柱,避免制动管及管夹在合车过程中与螺柱产生干涉,且制动管为Z 向举升装配,无法在合车过程中扣入X,Y 向螺柱。

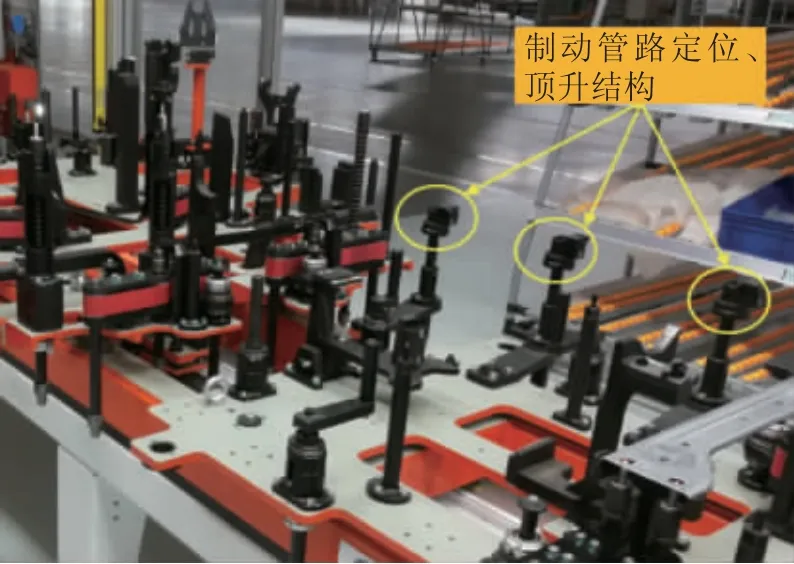

1.4.2 工艺方案

合车前,制动管夹预置在合车台板支撑上,合车过程中通过支撑Z 向推力将管夹卡入车身螺柱,图7 示出汽车底盘制动管路合车的工装结构。制动油管集成到底盘模块对设计约束较大,若共线车型的制动管路走向发生变化,合车台板的管夹支撑也要相应调整位置,增加了台板设计的复杂程度。

图7 汽车底盘制动管路合车的工装结构示意图

1.5 燃油箱

1.5.1 设计约束

为提升底盘模块的装配效率,保证装配质量,底盘区域部分安装点采用自动拧紧的方式[3]。燃油箱模块化后需同步采用自动拧紧,油箱在整车布置时一般需预留与周边零部件15 mm 以上的合车间隙,以保证油箱在合车时不与周边发生干涉。油箱的绑带或油箱本体需设计预留定位结构,与台板定位销匹配,以确保油箱在合车台板上的准确定位。在Z 向上,燃油箱安装点需保证不被其他零件遮挡,以避让自动拧紧联系杆的空间,图8 示出汽车底盘燃油箱的拧紧机构。

图8 汽车底盘燃油箱的拧紧机构示意图

1.5.2 工艺方案

将燃油箱放置在合车台板上,通过绑带上预留的定位结构将油箱在台板的位置进行定位。油箱随合车台板举升到设计位置后,由拧紧轴通过联系杆将油箱安装点紧固。

1.6 加油管

1.6.1 设计约束

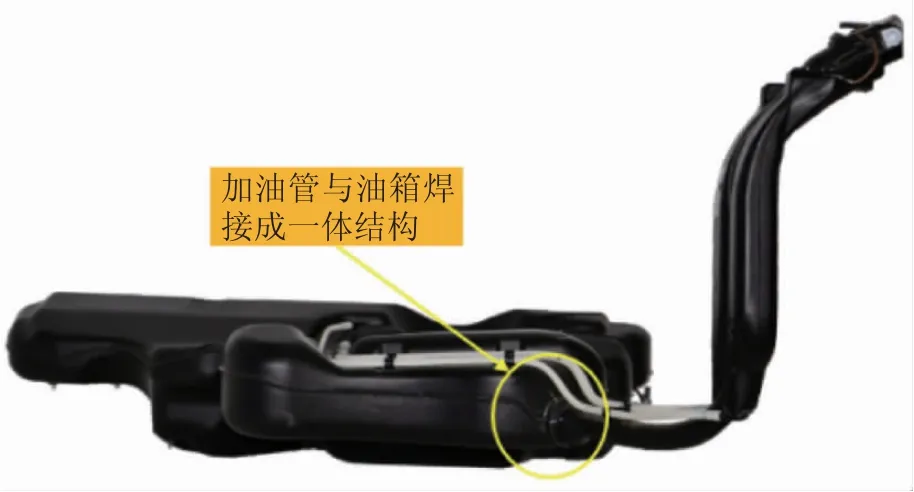

加油管的模块化是在燃油箱模块化的基础上实现的。一种形式是将加油管焊接到燃油箱一体供货、合车,图9 示出汽车底盘加油管与燃油箱焊接总成;另一种形式是将加油管通过软管先与燃油箱对接,再整体合车。底盘模块集成加油管后,需在加油管上预留定位孔,与合车台板定位销进行匹配,确保加油管以设计姿态进行合车。

图9 汽车底盘加油管与燃油箱焊接总成示意图

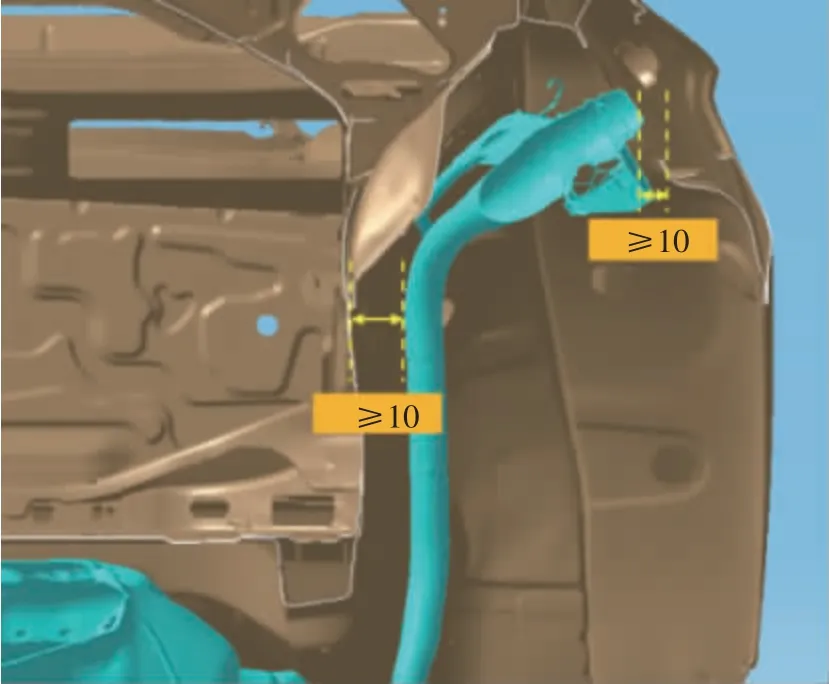

在设计上,加油管与车身、加油管与轮罩加油口需预留10 mm 以上的间隙,确保加油管在合车过程中不与车身发生干涉,图10 示出汽车底盘加油管的布置空间要求。加油管集成后,为预留加油管管口位置的合车间隙,无法采用焊接的加油口盒方案,需改用塑料加油口盒。在加油管合车完成后,将加油口盒安装到侧围上。

图10 汽车底盘加油管的布置空间要求示意图

1.6.2 工艺方案

由于加油管整体呈细长状,为保证加油管在合车过程中姿态的稳定,需在台板上增加定位销与加油管上的定位孔(需设计预留)配合进行定位,或在台板上增加夹持机构,夹持加油管本体进行扶正以保持其合车姿态。

1.7 换挡操纵机构

1.7.1 设计约束

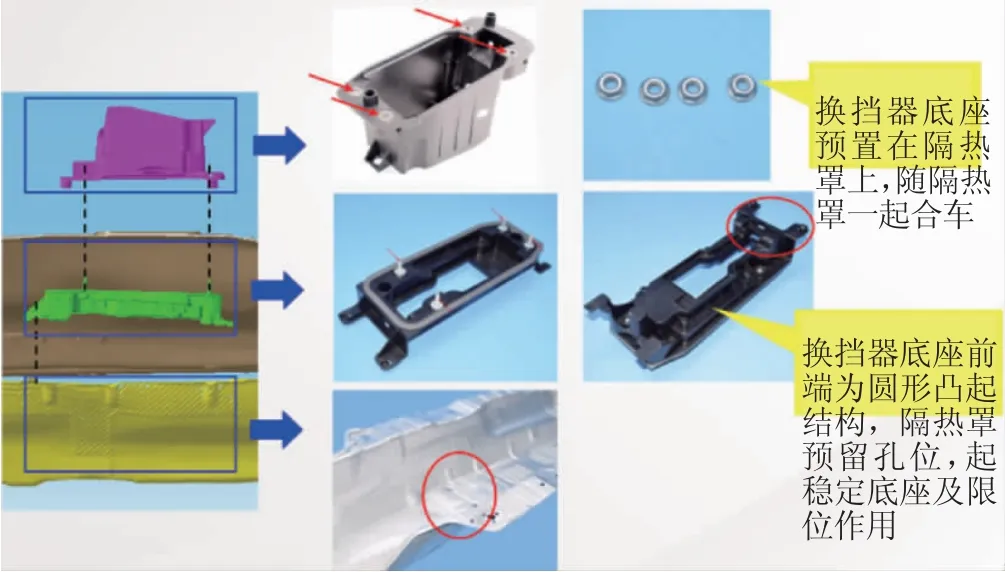

换挡操纵机构的模块化需基于排气管隔热罩模块化来实现,隔热罩定位在合车台板后,由隔热罩提供结构来定位、支撑换挡操纵机构,图11 示出汽车底盘换挡操纵机构与排气管隔热罩的结构关系。换挡器底座预置在隔热罩上,随隔热罩一起合车换挡器底座前端为圆形凸起结构,隔热罩预留孔位,起稳定底座及限位作用

图11 汽车底盘换挡操纵机构与排气管隔热罩结构关系示意图

1.7.2 工艺方案

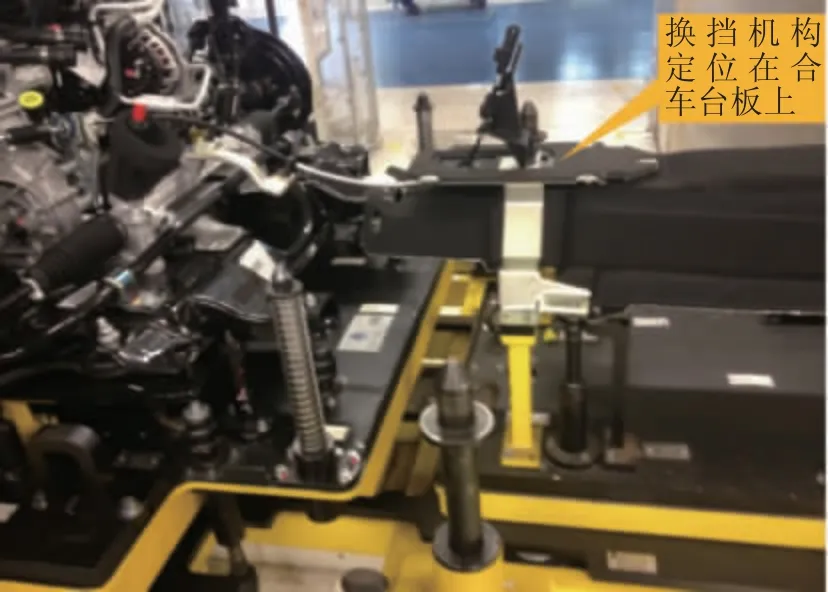

在装配环节中,换挡拉索必须先与变速器端在分装线完成连接,同时换挡拉索出线端到变速器连接端之间不能有与车身前围板区域的固定关系,否则底盘合车后,因空间受限将无法进行装配。由于换挡操纵机构在合车完成后与车身存在打紧的装配关系,因此,在其合车过程中需在台板上进行准确的定位,或者通过换挡操纵结构上自带螺柱的方式,保证合车后换挡操纵机构与车身安装孔准确对正,图12 示出汽车底盘换挡操纵机构在合车台板的定位。

图12 汽车底盘换挡操纵机构在合车台板的定位示意图

1.8 排气管隔热罩

1.8.1 设计约束

排气管隔热罩完成合车后,一般通过拧紧轴进行拧紧,一方面要求隔热罩的安装点需避让出拧紧空间,确保合车台板上联系杆的布置空间;一方面要求隔热罩的安装点需为Z 向拧紧的方式,避免出现X,Y 向拧紧。

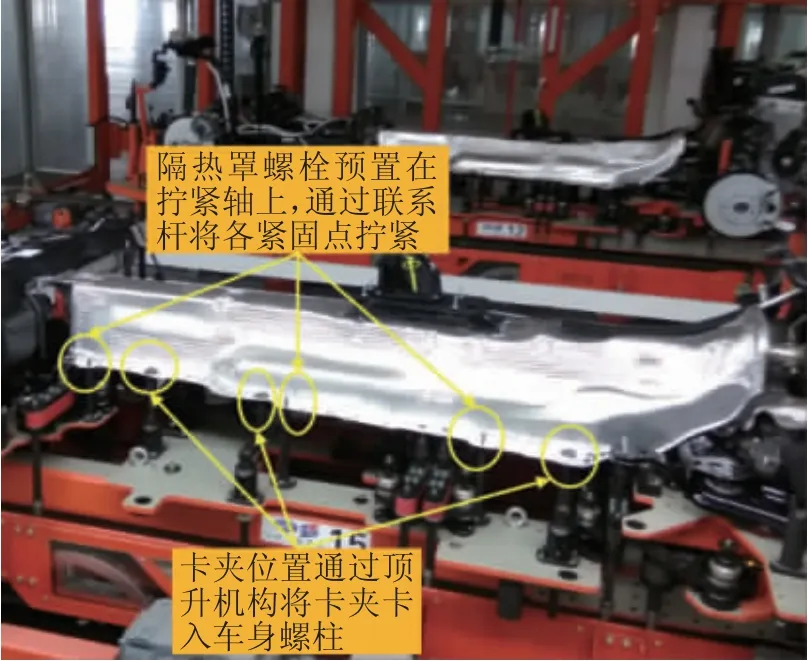

1.8.2 工艺方案

排气管隔热罩预置在合车台板支撑上,其固定方式有2 种:1)在台板合车时将夹片卡入车身螺柱固定隔热罩;2)用螺栓打紧的方式,隔热罩合装到位后,拧紧轴通过联系杆将隔热罩各安装点打紧,图13 示出汽车底盘排气管隔热罩的拧紧机构。

图13 汽车底盘排气管隔热罩的拧紧机构示意图

2 结论

文章以底盘模块化装配的实现为研究对象,通过在底盘平台概念设计阶段提出相关的工艺约束,尤其是涉及产品上相关定位孔的设计预留、管路走向、零件结构设计、零件布置上的装配空间及合车间隙预留等,在新车型导入产线阶段实现了部分底盘零件模块化装配。目前,动力总成和后悬的模块化已普遍运用,但制动管路、换挡操纵机构、燃油箱、加油管等的模块化原因尚未普及,在后续的整车项目开发及导入时可开展搭载验证,从而进一步提升整车底盘的装配质量与效率。