基于ABAQUS的燃油箱尖锤冲击模拟研究

李志敏,陈学宏,王帅,郭雪杨

(亚普汽车部件股份有限公司,江苏扬州 225000)

0 引言

汽车燃油箱是汽车燃料供给系统的关键零部件,是汽车上重要功能零件之一,为发动机提供燃料。汽车燃油箱主要分为金属燃油箱和塑料燃油箱,其中,由于塑料燃油箱具有质量轻、防腐能力强、安全性高、生产成本低等优点,经过多年的发展,已在乘用车领域得到普遍应用。但是,相对于金属燃油箱,塑料燃油箱主要由高密度聚乙烯材料制备而成,材料强度较低,同时,由于燃油箱经常暴露于车身底盘下方,承受着来自内部和外部的载荷,所以,人们对其结构强度十分关注。

以往设计大多依靠设计工程师的工作经验,这种模式无疑造成了产品研发周期长、研发成本高、性能无法满足工程要求等缺点。随着我国汽车工业的高速发展,新车型迭代速度越来越快,车型开发周期越来越短,如果还是按照以往的传统设计开发模式,很难满足现代快速变化的市场要求和汽车开发快速响应的需求。为了改变汽车工业经验设计的传统模式,达到实现高质量、低成本、短周期的目的,随着科学技术的不断发展,CAE技术已在汽车研发中得到广泛应用,汽车行业也越来越多地采用CAE技术进行前期验证工作。

文中对塑料燃油箱进行了30、50、70、90 J等不同冲击能量下的冲击性能模拟,计算得到不同冲击能量下的应力应变分布云图,判断燃油箱在不同冲击能量下是否发生失效;与此同时,也对塑料燃油箱进行了相应冲击能量下的冲击性能试验,通过对比燃油箱尖锤冲击模拟和试验,验证燃油箱尖锤冲击模拟的可靠性,为燃油箱设计提供理论依据。

1 尖锤冲击模拟

1.1 有限元模型

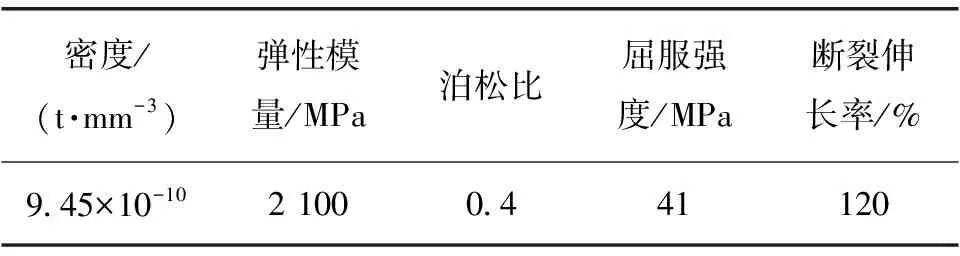

图1为某款燃油箱尖锤冲击有限元模型,包含燃油箱本体、吹塑夹边、水、尖锤等,燃油箱本体材料主要是高密度聚乙烯,因尖锤冲击属于高速冲击过程,文中需对燃油箱本体材料进行高速拉伸试验,拉伸速度为2 500 mm/s,其试验曲线如图2所示,燃油箱本体厚度为5.5 mm,采用S3/S4壳单元建模;吹塑夹边材料主要是高密度聚乙烯,厚度为8 mm,采用S3/S4壳单元建模;水采用PC3D单元建模;尖锤简化为一个球体,其半径与尖锤前端半径保持一致,设置为刚性体,质量为15 kg,采用R3D3和R3D4单元建模;塑料燃油箱材料的密度、弹性模量、泊松比、屈服强度和断裂伸长率等重要参数的统计结果见表1。整个模型一共111 788个单元网格。

图1 燃油箱有限元模型

图2 燃油箱材料高速拉伸应力-应变曲线

表1 燃油箱材料高速拉伸参数

1.2 边界条件

文中通过固定燃油箱吹塑夹边安装孔的6个方向自由度而对燃油箱系统进行固定,设置100%额定容积的水,通过设置水和燃油箱内壁之间“General Contact”行为,实现水和燃油箱流固耦合;通过设置尖锤和燃油箱外壁之间“General Contact”行为,实现尖锤对燃油箱的冲击;按照上述边界条件,通过尖锤对燃油箱分别施加30、50、70、90 J的冲击能量,采用ABAQUS显式动力学模块进行尖锤冲击模拟,计算得到燃油箱本体应力应变,判断不同冲击能量下尖锤冲击模拟是否发生失效。

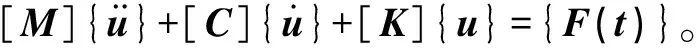

1.3 显式动力学理论

动力学问题的特点是施加到结构上的外载荷的大小和方向可能随着时间的变化而发生变化,使结构产生速度和加速度。当考虑动力响应之后,除了考虑刚度矩阵还需要考虑质量矩阵和阻尼矩阵,分别计入速度和加速度的影响,也即阻尼力和惯性力的作用,因而求解动力学问题的方程可表示为:

(1)

式中:为结构质量矩阵;

为结构阻尼矩阵;

为结构刚度矩阵;

()为随时间变化的载荷函数;

为节点位移矢量;

一般来讲,显式动力学采用的是中心差分法,用于求解和时间相关的动力学问题,特别适合求解二维和三维非线性结构的高速冲击、爆炸、金属成型等非线性动力学问题。

2 尖锤冲击试验

图3为某款燃油箱总成的尖锤冲击试验装置。

图3 某款燃油箱总成的尖锤冲击试验装置

燃油箱冲击试验过程为:将燃油箱固定于尖锤试验机上,向燃油箱中加入额定容积的水,密封燃油箱总成所有出气口,用摆锤分别以30、50、70、90 J的能量冲击燃油箱,冲击完成后观察冲击位置是否出现燃油箱内部液体泄漏,进而判断箱体是否发生破坏。

3 结果与分析

3.1 尖锤冲击模拟结果分析

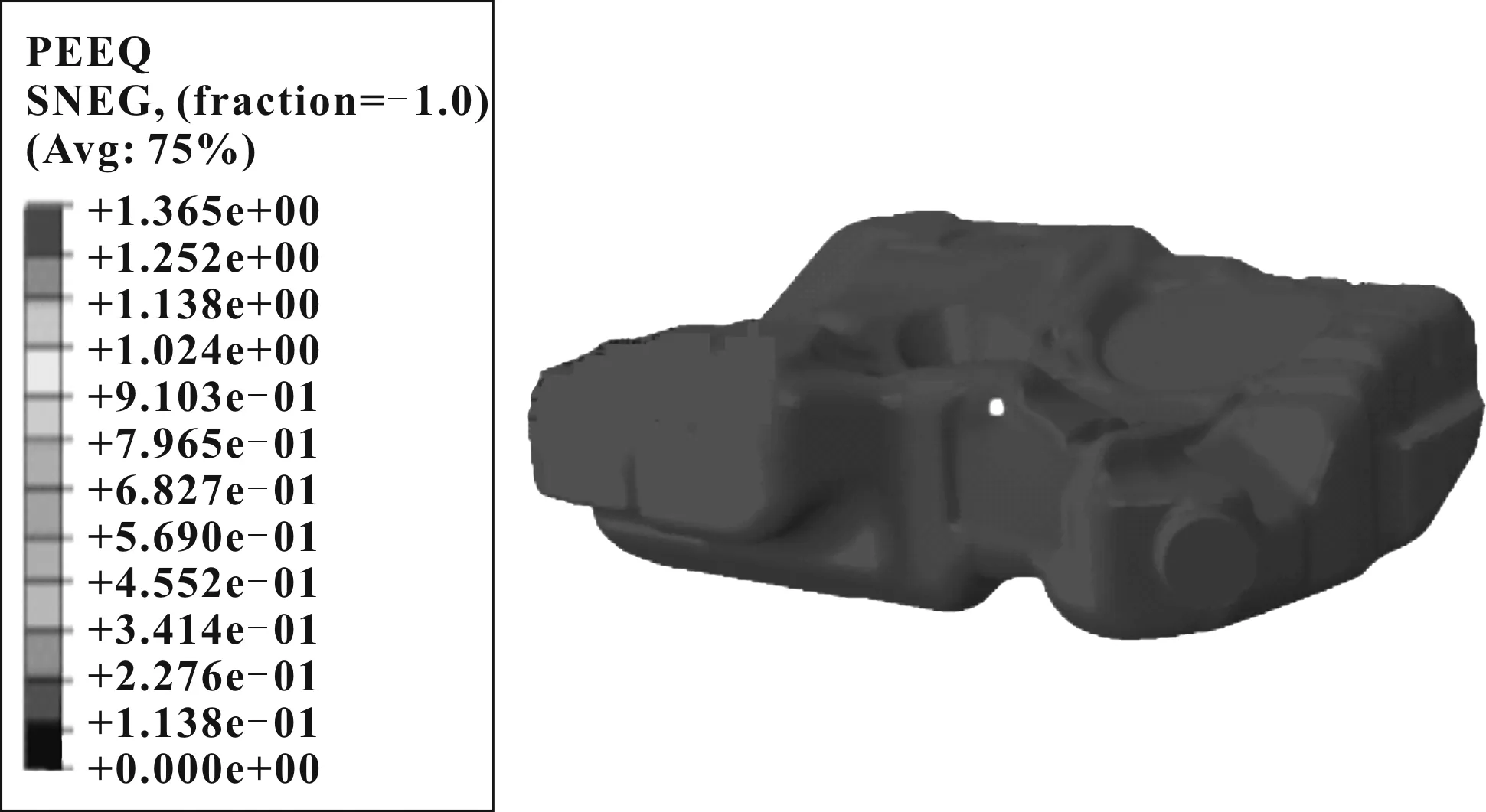

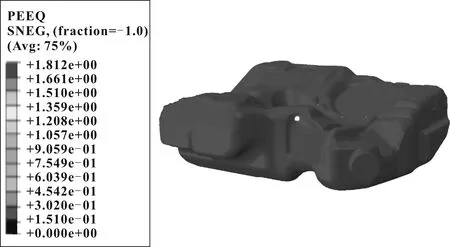

燃油箱尖锤冲击模拟结果表明,当尖锤冲击能量分别为30、50、70、90 J时,燃油箱的等效塑性应变分布分别如图4至图7所示。由图4可知冲击能量为30 J时燃油箱最大等效塑性应变为47.92%,图5中冲击能量为50 J时燃油箱最大等效塑性应变为136.5%,图6中冲击能量为70 J时燃油箱最大等效塑性应变为181.2%,图7中冲击能量为90 J时燃油箱最大等效塑性应变为238.9%。而燃油箱材料高速拉伸断裂伸长率约为120%,根据行业内部标准以及汽车设计理论安全系数为1.7~2.4,一般定义燃油箱冲击模拟失效标准为等效塑性应变不超过60%。由此可知,尖锤冲击能量为30 J时,燃油箱冲击位置不发生失效;但尖锤冲击能量分别为50、70、90 J时,燃油箱冲击位置则发生失效。

图4 冲击能量为30 J时燃油箱等效塑性应变分布

图5 冲击能量为50 J时燃油箱等效塑性应变分布

图6 冲击能量为70 J时燃油箱等效塑性应变分布

图7 冲击能量为90 J时燃油箱等效塑性应变分布

3.2 尖锤冲击试验结果分析

尖锤冲击能量分别为30、50、70、90 J时,燃油箱尖锤冲击试验结果分别如图8至图11所示。试验结果表明:尖锤冲击能量为30 J时,燃油箱冲击位置没有发生破坏泄漏;但尖锤冲击能量分别为50、70、90 J时,燃油箱冲击位置则因破坏而发生了泄漏。

图8 冲击能量为30 J时燃油箱尖锤冲击试验结果

图9 冲击能量为50 J时燃油箱尖锤冲击试验结果

图10 冲击能量为70 J时燃油箱尖锤冲击试验结果

图11 冲击能量为90 J时燃油箱尖锤冲击试验结果

3.3 尖锤冲击模拟和试验结果分析

通过燃油箱尖锤冲击模拟和试验结果对比可以看出:当尖锤冲击能量为30 J时,尖锤冲击模拟和尖锤冲击试验均未发生失效;但当尖锤冲击能量分别为50、70、90 J时,尖锤冲击模拟和尖锤冲击试验均发生了失效。由此可知,尖锤冲击模拟具有较高的精度,可在设计阶段对尖锤冲击性能试验进行预测,迅速找到燃油箱设计的薄弱环节,为燃油箱的设计更改提供方向性的设计指导。

4 结束语

文中应用有限元分析软件ABAQUS,采用显式动力学分析模块,对某款汽车塑料燃油箱进行了冲击能量分别为30、50、70、90 J的尖锤冲击模拟。计算得到了不同冲击能量下的燃油箱本体的等效塑性应变分布,对燃油箱尖锤冲击性能进行了预测。同时,对燃油箱实物进行相应能量下的尖锤冲击试验,对比尖锤冲击模拟结果与试验结果表明:当尖锤冲击能量为30 J时,模拟与试验均不发生失效;但尖锤冲击能量分别为50、70、90 J时,模拟与试验均发生了失效。由此可知,尖锤冲击模拟结果具有较高可靠性,可在设计阶段预测风险,有助于降低设计成本,提高研发效率。