服装缝纫平整度的研究进展

肖 平, 钱伯丹, 鲁 虹, 张向辉, 张 媛

(1. 东华大学 服装与艺术设计学院, 上海 200051; 2. 东华大学 现代服装设计与技术教育部重点实验室, 上海 200051;3. 同济大学 上海国际设计创新研究院, 上海 200092)

服装的缝纫平整度是评价服装外观质量的重要指标之一,通常分为洗涤前起皱级差与洗涤后起皱级差的评定。美国纺织化学师与印染师协会于2006年公布了标准AATCC 88B—2006《织物经多次家庭洗涤后缝线平整度测定》,国际标准组织于2009年公布了ISO 7770—2009《纺织品洗涤后织物接缝外观平整度的评定方法》,我国先后公布了GB/T 13771—2009《纺织品 评定织物经洗涤后接缝外观平整度的实验方法》、GSB 16-2952—2012《衬衫外观缝制起皱五级标准样照》、GSB 16-2178—2008《丝绸服装缝制起皱五级样照》等一系列评测标准。目前国内各服装企业通常依据国际或国家服装外观缝制起皱标准样照,采用目测完成服装外观质量检测,但是该方法属于主观评定法,受到检测环境、个人主观意见等因素影响,同时存在样卡价格高、评测时间长、检测结果稳定性差等问题[1]。为此,寻找快速有效评判缝制起皱级差的方法是目前国内外学者研究的主要方向之一。

目前国内外缝纫平整度的研究主要集中在运用图像处理技术、三维扫描技术以及数学建模预测技术来评价织物外观平整度的级别。部分学者从织物缝纫平整度的影响因素出发,剖析各影响因素的相关性程度,以及对不同织物的服装缝纫平整度评价的影响程度[2],但目前相关的研究侧重在织物水洗后外观平整度、直线接缝平整度的影响因素上。此外,织物片的缝制研究与服装成品的缝制研究存在一定的差异性,测评装置与方法需要进一步提高。

本文总结了服装生产制造各环节中影响服装缝纫平整度的主要因素,从织物性能、缝纫条件等方面系统归纳上述因素对服装平整度的影响,并梳理缝纫平整度的评价方法以及国内外相关标准的特点,提出未来可能的研究方向及发展趋势。

1 缝纫平整度的影响因素

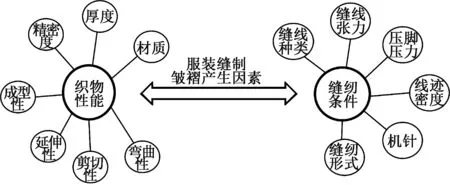

图1示出服装缝制起皱的主要影响因素。从生产制作角度来看,服装是将织物通过结构制版、裁剪、缝制而成,其中影响缝制皱褶的因素分别为织物性能与缝纫条件2个因子。本文从织物成分、基本性能、力学性能3个方面分析影响缝纫起皱的原理。其中织物基本性能包括织物厚度、密度、面密度等;在缝制过程中,缝纫条件着重考虑的是缝纫工艺的参数设置,单个参数的设置以及多个参数共同配伍的协调性设置,都会使缝线与服装面料之间发生变化,从而影响服装的缝纫平整度。此外,2个因子交互作用也会导致服装缝纫起皱。

图1 服装缝制皱褶的主要影响因素Fig.1 Main influencing factors of clothing seaming

1.1 织物结构与性能

1.1.1 织物成分

织物的不同原料成分是决定织物服用性能和外观风格的主要因素,而织物性能又是缝纫平整度的重要影响因素,因而不同成分织物的缝纫平整度存在差异。Sülar等[3]通过实验对比发现,与棉织物相比,涤纶织物更易发生缝纫褶皱。Choudhary等[4]指出,以涤纶为主成分的西装面料具有较低的抗弯刚度,因而会产生较多的缝制褶皱;以棉纤维为主的西装面料,随织物抗压能力的增加,缝纫平整度变好。Liu等[5]发现,丝绸织物手感柔软,当受到外力或洗涤时,极易发生不可恢复的变形,相较于厚型织物更加容易发生褶皱现象。Kim H A等[6]通过实验研究不同种类纤维组合的织物接缝褶皱情况发现,具有高密度和厚度的精纺羊毛织物显示出良好的织物成形性,其接缝褶皱较少。常婷[2]借助织物面料风格仪测试发现:羊毛/大豆蛋白复合纤维织物成形性、延伸性好,织物的缝制平整度最好;棉/大豆蛋白复合纤维织物次之;蚕丝/大豆蛋白复合纤维织物各项力学性能都较低,它的平整度也最低;混纺织物的缝纫平整度由于混纺原料的不同出现差异。

综上所述,织物的原料成分会影响服装的缝纫平整度。单一成分构成的织物,因原料服用性能的不同,导致缝纫的外观平整度不同;多种成分制成的织物(如混纺织物、交织织物、交捻织物、包芯纱织物等),其服用性能可能受其中某种组分占比较高的原料性能或者多种原料综合性能的影响,其缝纫平整度各异。

1.1.2 织物基本结构

在织物结构方面,通常织物结构越紧密越容易发生结构性挤破而产生起皱现象[7]。当缝线穿过结构紧密的织物中时,织物结构会表现出不同程度的纱线变形,因而导致褶皱的产生[8];结构较稀疏的织物,则仅会发生缝线和纱线的压缩,产生褶皱的多余量被吸收,因而产生很少褶皱或没有褶皱。Hati S等[9]研究发现,结构紧密的织物常会出现褶皱,因为织物没有足够的空间容纳缝纫线。Nassif G A A[10]研究了不同纬密对平纹、斜纹、缎纹织物的物理力学性能的影响,发现随着纬密的增加,3类织物的褶皱也随之增加。吴巧英[11]研究发现,在薄型丝织物中,平纹试样、缎纹试样的纬向缝纫的外观平整度比经向的好,且平纹试样的经向、纬向缝纫褶皱有明显的差异。

在织物厚度方面,文献[12-13]研究结果显示,织物的厚度对服装的平整度有着重要的影响。通过相关学者的研究发现,随着织物厚度的增加,可以提高织物的面内抗压性,从而降低服装的缝缩皱褶[14],且接缝的褶皱情况可以通过厚度应变来量化。

1.1.3 织物力学性能

织物成型性是学者们研究缝纫平整度较早关注的一个方向[15],通过不同斜向实验发现成型性的好坏对服装平整度影响较大。高雪莲等[16]研究表明,在低应力下轻薄织物的成型性越好,织物越不易起皱。

当织物的拉伸模量即延伸性较小时,织物平整度越好。徐麟健[17]提出罗纹针织面料横向拉伸弹性比纵向弹性更好,因此在缝制过程中横向、斜向易发生褶皱现象。薄型丝织物中的缝缩率与织物的延伸性有着密切关系[16],经向缝缩率随着织物延伸性的增大而减小;而纬向缝缩率与延伸性无明显的关系,因此,不同品种、不同方向的织物缝缩褶皱与延伸性有着较为复杂的关系。

在织物剪切刚度的研究上,织物在缝制过程中能抵抗一定程度的局部形变,因而可缓解缩皱的产生。Ebrahim F等[18]研究发现,由于具有更高的延展性以及更低的剪切刚度,全棉织物接缝褶皱更多。常婷等[2]实验发现,蚕丝/大豆蛋白复合纤维面料的纬向缩率随剪切刚度的增加而减小,但经向、斜向缝缩率与剪切刚度无关。

织物在缝制过程中,受到压脚压力、缝线张力等外力的影响而发生屈曲变形,因而弯曲刚度也对织物的平整度有显著影响。朱柳静等[19]发现,弯曲刚度对经向织物的平整度影响最大,当弯曲刚度越大时,织物的缝纫缩皱越低,而与纬向织物缝缩率无显著性关系,与斜向织物缝缩率显著性关系较弱。Juciene M等[20]发现,具有较小弯曲刚度值的织物更容易变形,即在更轻质织物上进行的刺绣元件具有更大的表面不均匀性,因而,弯曲刚度对缝纫褶皱有显著影响,通常织物的缝纫平整度随着弯曲刚度的增大而增大。

综上所述,目前主要是研究织物的成型性、延伸性、剪切刚度、弯曲刚度等力学性能与缝纫平整度的相关性关系,但缺乏具体的数值比较,因此,在未来的缝纫褶皱研究中,针对不同的面料品种,需要进一步量化分析缝纫褶皱的形成及等级,这对综合探究缝纫平整度有重要的推动作用。

1.2 缝纫条件

1.2.1 单因子影响

早期,学者们主要研究缝纫线对平整度的影响,Dobilaite V等[21]经实验发现,由于包芯涤纶缝线的可逆应变量最高,其在洗涤和干燥后产生的接缝褶皱最大,而涤纶缝线缝制出来的面料平整度最好。Hati S等[9]认为:缝线收缩和织物收缩不一致是产生缝皱的另一个来源;当缝纫线被浸湿时,由棉或其他天然纤维制成的缝线通常会收缩,使用涤纶等合成缝纫线可以在很大程度上克服这个问题。此外,缝纫线处于非常高的张力下会发生张力褶皱,当缝线的弹性回复量和织物的收缩量重合时,不会发生缝制褶皱现象,因而,最终缝线种类的选择需配合不同的面料特性。

在压脚压力的设定方面,Mousazadegan F等[22]研究发现,当压脚对织物施加的压力高于织物临界屈曲载荷时,便可形成接缝褶皱。Nassif N A A[23]发现:随着机针针头尺寸的增加,将导致织物接缝褶皱的增加;随着针迹密度的增加,缝制的平整度越好。Midha V K等[24]主要研究了棉和涤纶织物缝合起皱现象,研究结果发现:随着针迹密度的降低,导致2个连续缝纫线迹覆盖到的经纱与纬纱的数量增加,从而提高了接缝处织物的抵抗力,降低了缝纫线张力和纱线位移对其的影响,因而缝纫褶皱减小;但同时随着针迹密度的减小,服装接缝易脱散,需进一步研究其平衡点。

1.2.2 多因子影响

越来越多的学者综合分析工艺参数对服装缝纫平整度的影响,其中倪红[25]采用长丝纱线,降低缝线张力,提高中厚型毛精纺面料的缝纫平整度,发现机针的型号、线迹密度对平整度的影响不明显。Kim H A等[6]通过研究发现,低压脚压力和缝纫线张力会降低缝制褶皱,而高缝纫速度和张力会降低平整度。Dobilaite V等[26]发现,不同织物接缝起皱均受到缝纫机主轴的压力和旋转频率的影响,当主轴转动频率增大、压力减小时,接缝褶皱增多。

除此之外,还有一些学者探究特定面料的最佳缝纫工艺参数组合,以及建立某一织物的最佳缝纫工艺参数预测模型。顾朝晖等[27]发现,当针织面料较厚,具有较高延伸性时,其最优的缝纫工艺参数为11号机针,针迹密度为11针/(2 cm),压脚压力为1档,缝纫线线密度为14.6 tex×2。Park C K等[28]利用田口方法研究了2种涤/棉织物接缝褶皱最小化的最佳缝纫工艺组合,结果表明:对于实验用织物1(65%涤纶、35%棉混纺的平纹织物,面密度为103.5 g/m2),最佳缝纫工艺是缝纫速度为400 r/min,缝纫线张力为15 cN,其接缝褶皱预期减少量可提高2.2倍;对于实验用织物2(65%涤纶、35%棉混纺的平纹织物,面密度为101.5 g/m2),最佳缝纫工艺是缝纫速度为400 r/min,针距为3 mm,缝线张力为25 cN,织物接缝褶皱的预期减少量可提高1.6倍。

以上学者都是针对不同种面料进行参数的设定,并将各缝纫工艺参数水平进行细化,以期得到最优的工艺参数组合,为服装企业高效迅速地选择适宜的缝制参数提供借鉴。

2 缝纫平整度的等级评价方法

2.1 主观评价法

国际上广泛使用的缝纫外观质量的评价标准样卡是美国纺织化学师与印染师协会的AATCC 88B标准,该标准不仅对单线,还对双线的缝纫平整度制作等级评价标准卡,标准有1~5类不同的平整度等级,起皱级别依次降低,其中“ss-1”表示平整度最低,“ss-5”则是平整度最高。起皱级别1、2级不可接受,3级为临界值,4、5级可接受[29]。

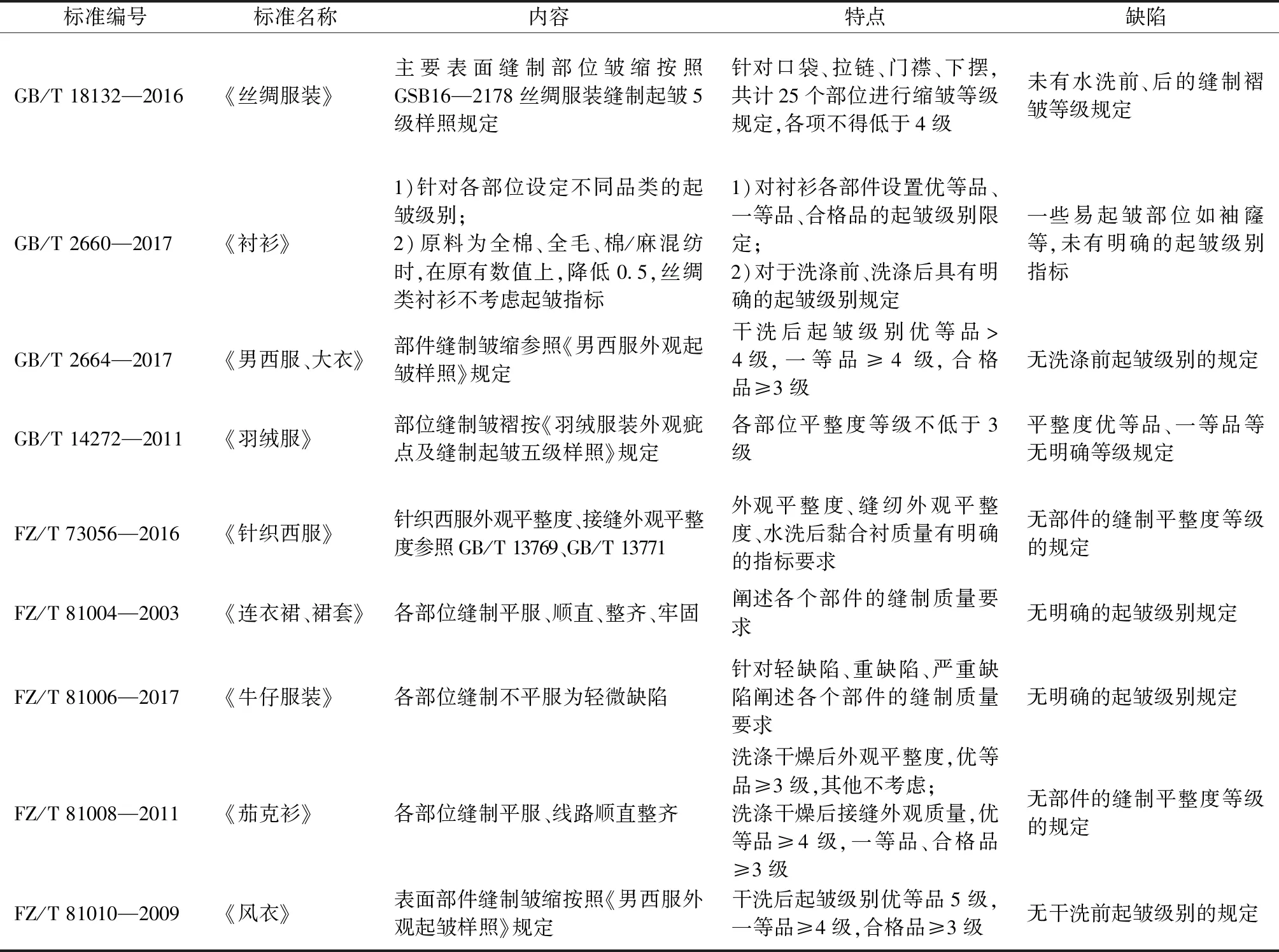

目前,国家、纺织行业按照款式、品种对不同服装制定标准,也同样针对不同的面料特点制定相关的服装标准。表1示出了我国关于服装各部位起皱的相关等级标准。纺织行业标准中关于连衣裙、牛仔服装、茄克衫都无明确的部件等级要求,仅仅概述了服装各部件的外观质量要求。

表1 国家标准与纺织行业服装标准的对比分析Tab.1 Comparative analysis of national standards and textile industry standards

主观评价的评判标准较为方便、直观,但其评价过程需多名评测者共同参与,由于人对特定颜色或图案的偏好,评价时间较长,进而导致评委之间的不一致以及培训需求等缺点,极易受到环境、个人的因素影响,稳定性较差,因此,客观评定服装的缝制皱褶是智能新技术发展的必然趋势。

2.2 客观评价法

图2示出缝纫平整度的客观评价方法,主要由硬件设备及软件技术部分构成。其中硬件设备主要是用于服装褶皱图案数据的采集,在此软件技术是指各类计算机技术,主要对已采集好的数据进行处理,通常是先进行图像特征提取,然后对服装缝制褶皱的等级分类。

图2 客观评价方法Fig.2 Objective evaluation method

2.2.1 数据采集设备

在接触式测量方面,主要有折皱测定仪,该设备是通过传感器对实验试样进行直接接触测量的仪器。Shiloh M[30]通过折皱测定仪来追踪线迹轮廓曲线,测量缝迹斜度、 缝迹高度,计算得到“起皱严重程度指标”来评价接缝的起皱程度。另外Galuszynski S[31]开发了SAWTRI折皱测定仪,通过对起皱的和没有起皱的缝合线的长度比较得到“折皱指标”来评价接缝起皱程度。因折皱测定仪可重复性较差,影响了此测试方法的推广及应用。上述基于尺寸变化的客观评价方法指标虽然在应用中取得了一定的效果,但是与主观评价等级的相关性不够高。

在非接触式测量方面,早期的研究者们利用光电照相装置,将光线投射到起皱织物表面形成阴影图案,通过测量投影图案得到接缝曲线长度与接缝长度比值,并以该比值作为客观评价指标来评定织物的平整度等级[32]。后来学者们使用不同配置的照明和图像捕捉设备进行数据的采集。陈丽丽[33]使用照相机以固定拍摄距离采集缝纫试样。Mohri M等[34]调整照明角度以最大化图像中的对比度,并以相机来捕获图像。这些方法仅适用于白色或鲜艳的平纹织物,无法评估深色织物,因为褶皱产生的阴影可能无法与平滑区域区分开来,同时有图案织物也不能被可靠地评估,因为由褶皱产生的阴影与图案效果无法区分。与此同时,相机图像数据的采集不仅仅局限于二维平面,还可分别对织物进行三维重建,获取织物表面的三维信息[35]。

应用激光扫描技术的设备有多种,分别有激光投影仪、激光扫描板、三维非接触式扫描仪等。通常将激光投影仪、CCD相机、旋转台及特殊软件组成激光轮廓仪[37],以提取织物的表面轮廓来表征褶皱。褶皱是折痕的三维形式,因而可以借助激光扫描板扫描织物表面,并采集皱纹几何特征[38]。文献[39]采用三维非接触式扫描系统进行接缝和皱纹评估,三维非接触式扫描仪可以更加精确地获取织物表面的三维坐标,以评估织物表面特性。激光扫描技术不受面料色彩、图案等因素的影响,但在激光测量过程中,需同时处理多幅图像,时间成本较高,并且测量结果受面料的漫反射等因素影响,易产生扫描盲点。

2.2.2 数据处理技术

除了进行数据图像的采集,更加关键的是进行特征信息的提取,并进行褶皱等级分类。通常特征信息的提取方法有分形理论、小波分析、灰度共生矩阵、LOESS算法中的阈值等。由于织物的褶皱图像自相似性较突出,因而可通过分形理论计算出不同平整度的分形维数,进而评定不同的平整度等级。Kim M等[40]使用基于扫描样品三维形状的分形维数计算来分配接缝褶皱等级。还有学者使用小波变换分解织物图像[41]。Koehl L等[43]以光谱分析、纹理分析、多尺度小波分析和分形分析提取出测试样本和接缝标准中的特征信息。Pan R等[44]通过MatLab中的LOESS算法计算并平滑投影轮廓,之后基于阈值从轮廓中提取5个不同级别的缝纫褶皱特征。Fernando S等[45]基于Phong的着色算法开发出了一种亮度模型,并且预估出模型的参数以提取缝纫褶皱的尺寸特征。

综上所述,用于评价服装缝纫平整度的计算机技术主要解决图案特征信息的提取以及平整度的等级分类,但该类技术还仅仅应用于学术研究中,在企业生产中的实际应用还有待进一步的探究。

3 结束语

服装缝纫平整度是评价服装外观质量的重要评价方法之一,调整及预测影响服装平整度的影响因素对于提高服装外观质量具有重要意义,然而提高服装外观质量的研究重点之一在于如何调整影响服装缝纫平整度的各因素的最佳配伍关系。目前学者更多关注缝纫平整度等级的评判方法,关于影响缝纫平整度的各项因素与平整度等级之间预测模型的精度研究,仍有很大的探索空间。

服装各部件的缝制不仅包含同一织物裁片的缝合以及不同织物裁片的缝合,还包括同一织物裁片的自缝纫。目前关于以棉、毛、涤纶、蚕丝等单一原料构成的织物以及多种原料制成织物的服用性能对服装缝纫平整度的研究较多,但对如同一裁片的自卷边以及不同织物属性裁片的缝合平整度的研究较少。

在服装缝纫平整度的检测方法中,主要是针对一维平面内服装各部件的直线缝纫起皱等级进行评价。从服装着装角度出发,目前该领域研究还存在问题,如袖窿等服装部件在不同穿着维度状态下呈现出不同的外观效果,因此,未来可运用三维虚拟技术提取人体着装下各部件的三维平整度,综合考虑不同织物性能特征为基础的缝制工艺参数优化,即多因素影响不同维度下的服装外观平整度评价。

目前,随着人工智能、大数据时代的到来,关于服装缝纫平整度的评价方法,不仅仅局限于依靠人工的主观、客观等测量方法,还要建立大数据库下的智能评价模型。此外,随着消费者对成衣品质的高要求,企业迫切需要在缝纫加工的过程中控制好成衣品质。为了解决企业的这一实际生产需求,未来要重点关注服装缝纫平整度的研究以及客观评价方法。

FZXB