基于机器人应用的龙门架焊接工作站方案设计

张驰劢

杭州新松机器人自动化有限公司 浙江杭州 311228

1 前言

随着专用汽车市场快速增长,以及用工成本不断上升,符合企业需求且具备较高技能的人才匮乏。 同时为了提升产品质量和提高生产效率,改善工作环境,降低焊接工人劳动强度,一些专用车辆生产厂家开始逐步引进机器人自动焊接、机器人协同装配等生产设备。机器人自动焊接工作站是机器人应用一个重要细分领域,并且发展较早,技术比较成熟,广泛应用于各种焊接领域,如各种弧焊、点焊、螺柱焊、激光焊、三维激光切割、三维等离子切割等。

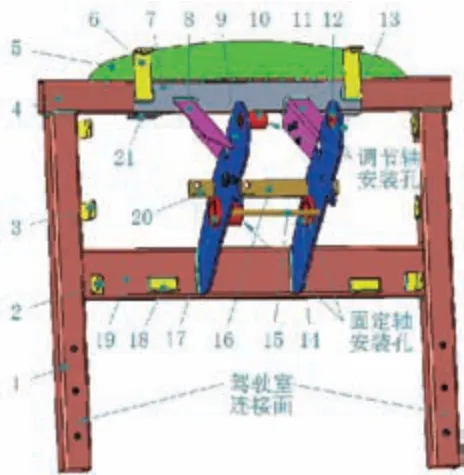

现在以某专用汽车驾驶室的龙门架为例,阐述该部件的机器人自动焊接工作站的方案设计方法,如图1所示。

图1 驾驶室龙门架

2 龙门架的作用与要求

通过调整龙门架绕固定轴在设定角度范围内转动并在合适的位置锁定,从而实现调整驾驶室所需的倾角。焊接完成后要求左右矩形管的驾驶室连接面在同一平面,固定轴安装孔中心线、调节轴安装孔中心线分别与连接面平行,同时调节轴安装孔中心线和固定轴安装孔中心线平行。

3 设计输入条件

工作模式为人工上料,机器人自动焊接;人员需求为1人;节拍要求为10 min/件;工作时间实行单班制,每班9 h;产能约55件/班。

4 工艺分析

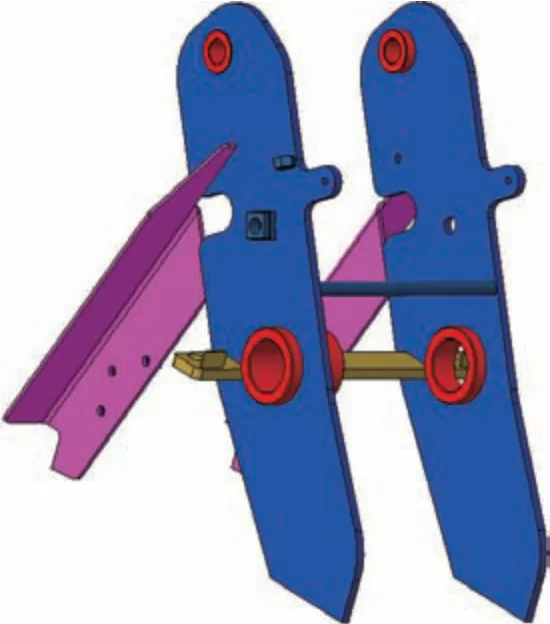

整改焊接总成由31个零件和若干个焊接螺母组成。由于整个龙门架的结构相对简单,通常有三种工艺:第一种工艺是分别将焊接螺母分别与相应的零件预先焊好,然后将所有零件都放在一套夹具组装一次性焊接(轴套孔焊前加工)。第二种工艺是用手动工装将零件8~ 20人工组焊成一个小组件(轴套孔焊前加工),如图2所示,再用一套夹具完成该组件与其他各件的整体机器人自动焊。注意:此小组件在其他工位完成装夹、焊接,不占用本工作站的节拍时间。第三种工艺方法是将所有零件用点焊方法拼成一个整体,再焊接各处焊缝并矫正焊接变形,最后再用镗床加工4个轴孔。焊接方法都是采用低成本的二氧化碳气体保护焊,各种焊接方法的优缺点在此不再详细介绍。

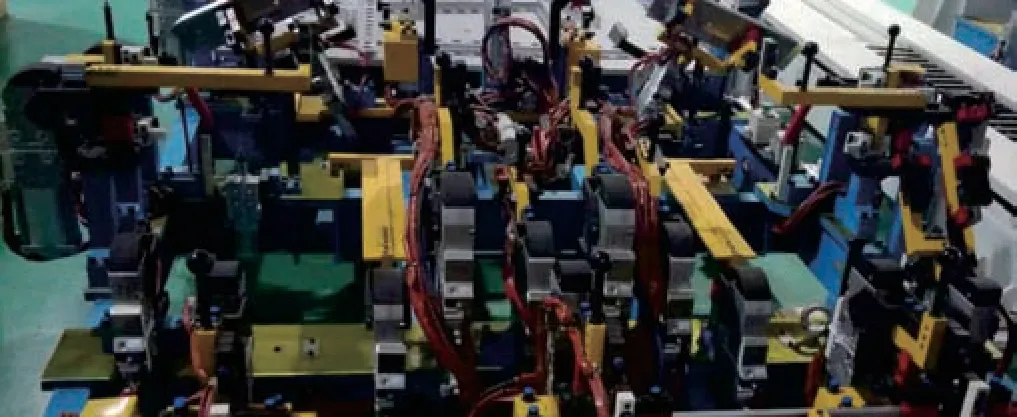

图2 支撑组件

5 方案确定

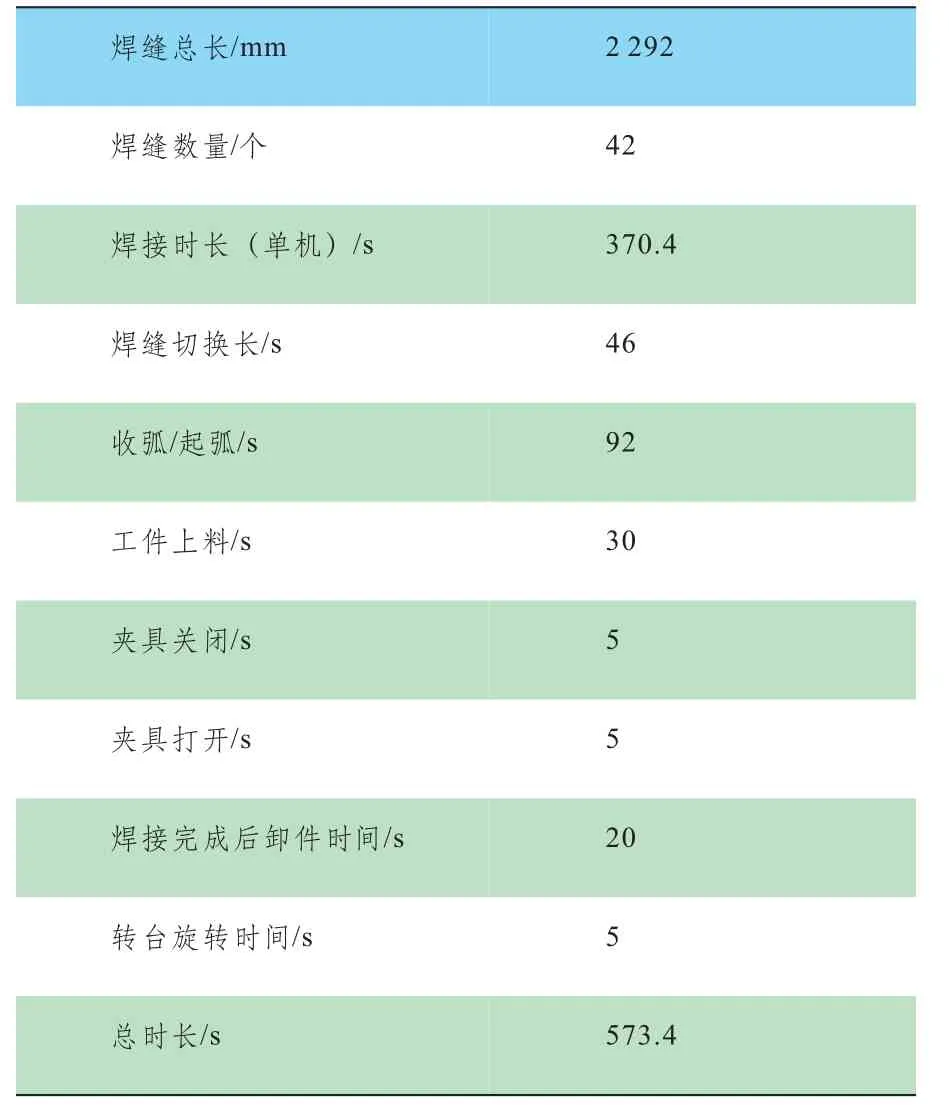

这三种工艺方案虽然都可以实现,从变位需求的外部轴角度来看,结合机器人动态焊接模拟得出:第一和第三种工艺方法需要一个水平旋转的Z轴和上下旋转的X轴;第二种工艺方法只需要一个水平旋转的Z轴。而第一种方式对夹具设计的复杂程度要远大于第二种,夹具整体空间布局受较大限制,机器人单机焊接时长预计比第二种至少多1/3以上,同时,人工上料时间将是后者的2倍以上。储备零件台车预计也要多出4种类型以上,台车占用场地面积相应增大,从而增加了制造成本,上料时工人走动的区域相应也要扩大,大大增加劳动强度。第三种工艺方法显然比较适合小批量人工生产方式。经过与用户反复沟通后,决定采用第二种方案,并且图2组件作为整体来料,该组件在其他时间富余工位焊接完成,不占用本站节拍时间。下面以第二种工艺方案进行节拍分析(机器人焊接速度暂定370 mm/min),如表1所示。

表1 节拍时间表

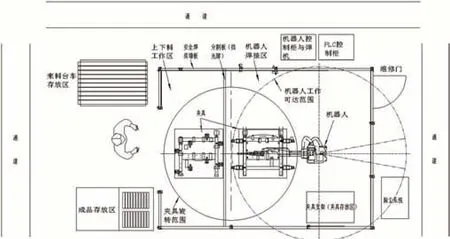

由表1可见,采用单机器人焊接的方式是能够达到工艺要求的。此外,考虑到将来单班产能的提升需求,机器人纯焊接时间比较长,为了提高人员有效利用率,采用双工位模式,即一个工作台上有两套完全相同的夹具,且这两套相同夹具关于水平旋转的Z轴对称布置,如图3所示,可通过转台旋转180°进行工作状态切换。即机器人焊接同时,人工就可以在图3所示的上下料工作区进行上下料,上下料与机器人焊接同时进行互不干涉。在计算双工位工作模式的实际节拍时,由于上下件和机器人焊接是同步进行的,故以较长时间的工序为依据进行累加。

鉴于对方工厂已经布置较为完善的气路管道,且各管道端口空气压力稳定满足使用要求,故采用结构简单紧凑、响应速度较快、清洁,便于调节、较低成本的气动控制方式。

6 布局

经过以上的工艺和方案可行性分析,接下来就以上述方案考虑工作站的整体布局。结合工件整体的轮廓尺寸初步工装Base板轮廓尺寸;由于采用人工上下料方式,结合人机工程学的要求确定工装台面高度控制在800~850 mm;人工切换上下料与焊接工作状态。为了保证人员安全,工作站配备安全焊房,切换按钮布置在焊房上下料区的外侧,操作者在安全焊房上下料区进行上下料操作,机器人焊接在封闭焊房内,焊房配备除尘系统、安全门锁、人工上下料通道配备光幕。当安全门锁非正常打开或触发光幕时,系统停止运行并触发警报系统。整体布局平面图如图3所示。

图3 整体布局平面图

该布局的操作者相应工作流程:

a.操作者在上下料区将散件装夹到A工装上并夹紧后,退出到安全光幕外,按启动按钮转台转入到焊接位置机器人进行自动焊接;

b.机器人焊接时操作者在B工装上装夹散工件,完成后退出到安全光幕外,按下 “就绪” 按钮等待机器人焊接;

c.A工装工件焊接完成后,旋转至上下料区,B工装转至焊接区并进行机器人自动焊接;

d.操作者取下A工装已经焊接的工件,并放到成品存放区的台车上,再将散件装夹到A工装上并夹紧,退出到安全光幕外,按下 “启动” 按钮转台转入到焊接位置机器人进行自动焊接;

e.操作者取下B工装的工件,重新给B工装装夹散件并夹紧后,退出到安全光幕外,按启动按钮转台转入到焊接位置机器人进行自动焊接,完成一个工作循环。

7 结语

在确定方案前,首先要对产品功能、使用条件、结构特点、产品的工艺要了解透彻。在分析产品的工艺时,需要掌握相应产品当前的生产工艺的优缺点,充分结合实际要求对现有工艺进行优化。结合实际环境,如场地面积、物流状况、现有的水、电、气的布局和各自容量,成本、产量等因素进行综合考虑。在确定最优方案以后,所需的设备及数量甚至型号基本已经确定,接着还需要对前面各个环节进行细化、分解,最后整合到布局图上,而且还要输出相应的技术文档等资料。至此,整个机器人自动焊接工作站方案设计的工作基本完成。