炼化污水有机废气催化燃烧工艺的应用研究

张 新

(中石油云南石化有限公司,昆明 650300)

炼化企业污水中可挥发性有机物(VOCs)浓度较高,逸散的废气组分复杂多变,除含有机硫、无机硫等恶臭组分外,还逸散出大量以烷烃、芳烃为主的挥发性有机废气,治理难度较大。催化燃烧是治理有机废气污染的有效方法,其特点是起燃温度低、处理效率高、无二次污染、余热可回用、运转费用少[1],目前在石油化工领域的污水处理场,有机废气催化燃烧处理技术的中型试验报道及研究较多[2-3],并表现出较好性能,工业化应用也在逐渐推广[4-5],但对工业应用实例研究报道较少,对实际运行指导意见不多。中石油云南石化有限公司(简称云南石化)有机废气提标改造项目,采用中国石化抚顺石油化工研究院的“强化脱硫-浓度均化-催化燃烧”工艺技术路线,废气处理能力为5 000 m3/h,设计非甲烷总烃进气质量浓度为1 000~6 000 mg/m3。该催化燃烧装置于2017年9月投入运行,运行过程中暴露的问题较多,外排废气非甲烷总烃浓度波动较大,通过对实际运行中的影响因素逐一排查解决,确定了最优化的运行条件,以下对此进行介绍。

1 废气处理工艺介绍

1.1 工艺流程

废气由催化风机从罐中罐、事故水罐、隔油池、气浮池等引出,经阻火器进入脱硫罐,之后进入脱硫及总烃浓度均化罐。脱硫均化后的废气与空气混合,经催化风机增压后进入过滤器,过滤后废气进入换热-加热-催化燃烧反应核心单元,废气中的有机物与氧气发生反应,生成H2O和CO2,并释放出大量反应热,处理后的气体携带热量,进入换热器回收余热,最后有机废气满足《石油炼制工业污染物排放标准》(GB 31570—2015)的要求,非甲烷总烃质量浓度不大于120 mg/m3,达标排放。处理流程如图1所示。

图1 污水处理场催化燃烧系统流程示意

1.2 设计参数

脱硫罐:直径2 800 mm,高度5 300 mm(切线),脱硫剂用量18 m3,设计压力-0.1 MPa,空塔气速2.5 m/s。

脱硫及总烃浓度均化罐:直径2 800 mm,高度5 300 mm(切线),均化剂用量18 m3,设计压力-0.1 MPa,空塔气速2.5 m/s。

催化风机:风速5 000 m3/h,进、出口压力分别为-3.4 kPa和5.6 kPa。

废气过滤器:尺寸1 700 mm×1 250 mm×2 095 mm(高×宽×长),过滤精度20 μm,允许最大压降0.4 kPa。

换热-加热-催化燃烧反应单元:尺寸5 700 mm×3 500 mm×4 100 mm(高×宽×长),设计压力0.18 MPa,压降2 kPa。

2 运行情况

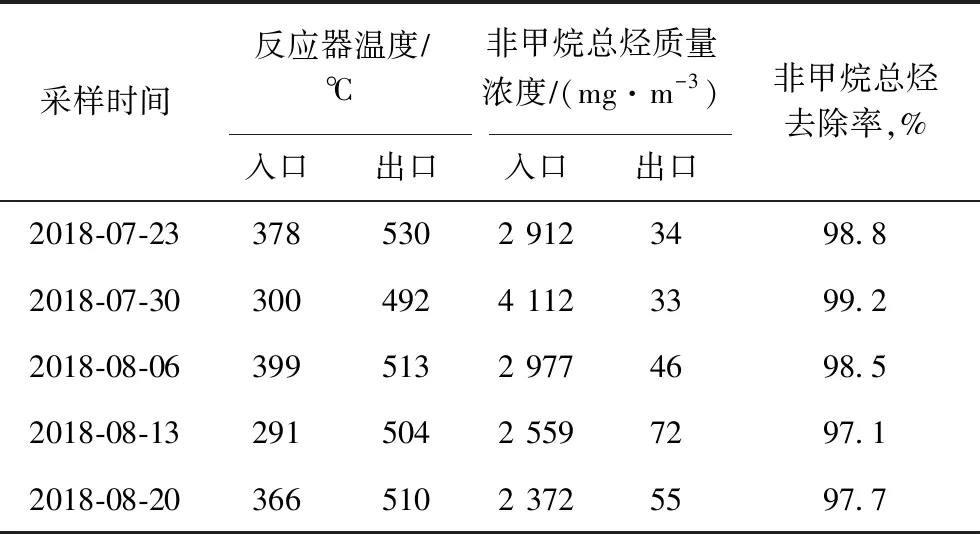

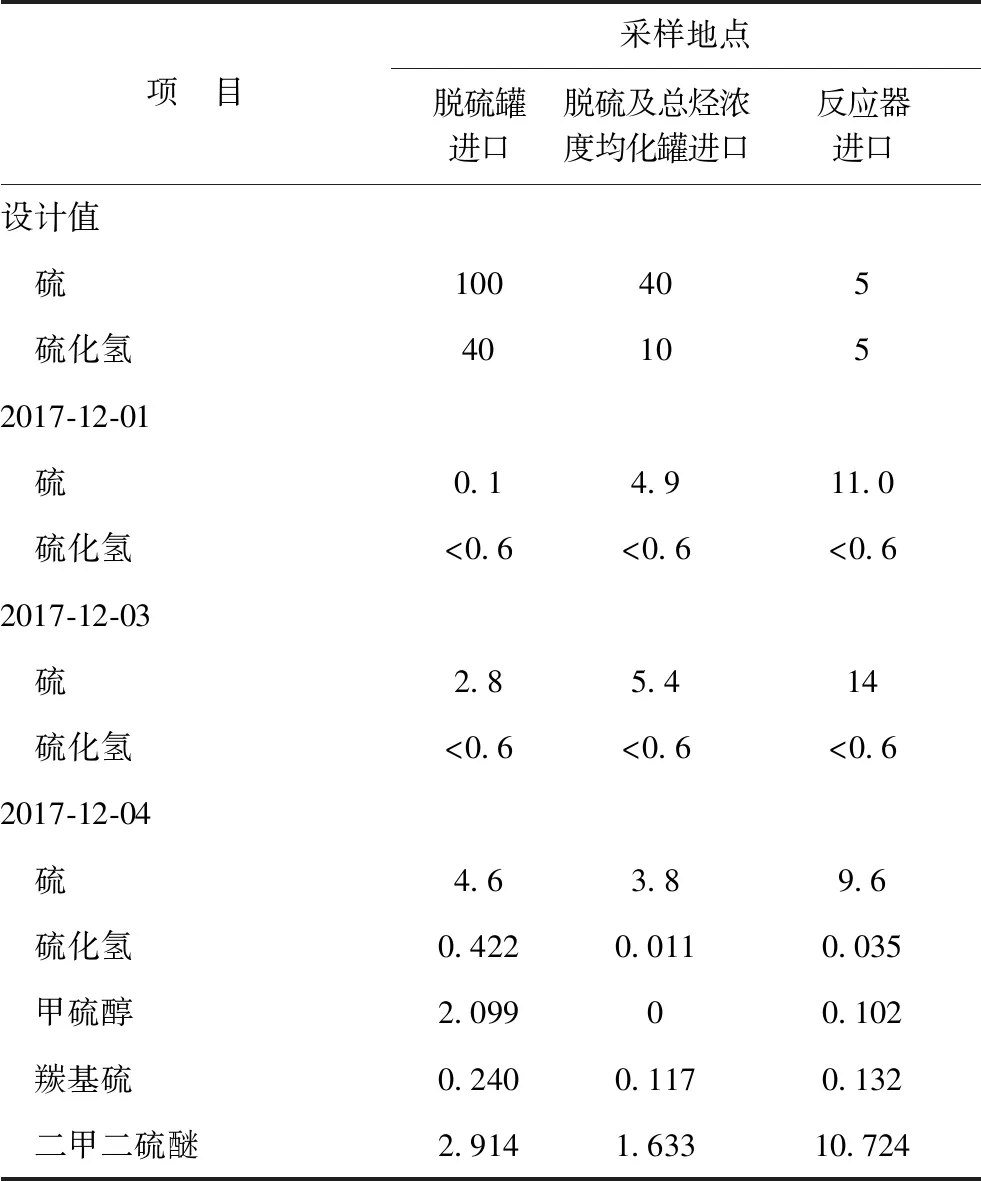

催化燃烧系统催化剂及保护剂装填量均为0.504 m3,系统主要运行参数为:废气流量1 000~4 000 m3/h,入口温度260~440 ℃,出口温度380~580 ℃。有机废气处理后的达标情况见表1。由表1可以看出,有机废气经催化燃烧工艺处置后,非甲烷总烃质量浓度波动较大,存在高于120 mg/m3的情况。

表1 有机废气处理后的达标情况

3 原因分析及解决措施

3.1 进气组分波动的影响

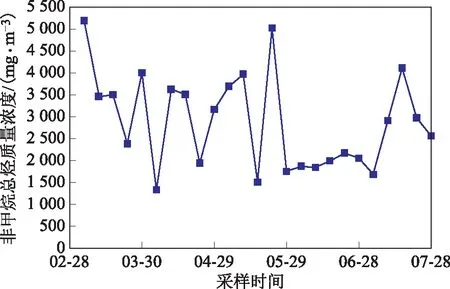

在炼化污水的处理过程中,有机废气主要来源于污水中夹带或溶解的气体释放、浮油的挥发、池底或罐低泥厌氧发酵产生的甲烷和二氧化碳。因此,污水处理场伴随着上游来水水质和水量的不稳定,挥发的有机废气组分和浓度也复杂多变,尤其是装置开、停工期间或处于不稳定调整状态,废气的浓度和气量波动较大。2018年催化燃烧系统反应器进气的非甲烷总烃浓度波动情况见图2。由图2可以看出,反应器进气的非甲烷烃浓度在整个生产周期内波动较大。

图2 催化燃烧系统反应器进气的非甲烷总烃浓度波动情况

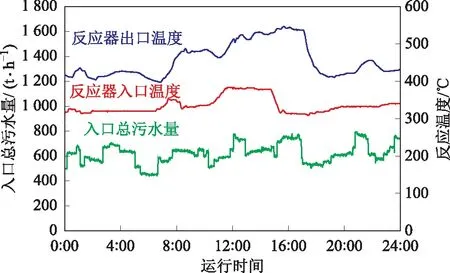

在催化燃烧系统中,均化罐的设计主要是通过VOCs在活性炭材料的吸附与解吸作用,使波动的VOCs浓度得到均化处理,最终使得反应器温度在短时间内变化不大[6]。但在实际运行中,反应器出口温度伴随来水水质、水量和环境温度的变化而剧烈波动。图3是一天内催化燃烧系统反应器入口、出口温度的波动情况。由图3可以看出,反应器出口温度在13:00—17:00期间剧烈波动,虽经过空气稀释及降低反应器入口温度等工艺调整,反应器出口温度还是剧烈震荡,直逼联锁调停温度(580 ℃)。这导致加热器、换热器处于不稳定的工作状态,并会缩短催化剂使用寿命[7],最严重的是大大增加了反应器出气的非甲烷总烃浓度在剧烈波动下的超标风险。

图3 催化燃烧系统反应器入口、出口温度波动情况

通过对现场有机废气来源进行分析得出,罐中罐作为污水的第一道工序,污染物含量最高,VOCs浓度最高,且伴随来水水质、水量波动最大,其非甲烷总烃质量浓度波动范围为6 000~28 446 mg/m3,同时从罐中罐气体组成分析发现,罐中罐有机废气体积分数超过爆炸下限(25%)的几率高于30%,存在一定安全风险,需定量注入氮气来确保安全生产;隔油池和气浮池污水经过罐中罐一级隔油后,污染物含量降低,VOCs浓度较低,检测其非甲烷总烃质量浓度为800~4 000 mg/m3。因此,在有机废气调配时,应关小罐区废气的收集阀至15%~30%,降低罐区废气的流速,全开隔油池和气浮池废气的收集阀;并尽量确保罐中罐恒液位,通过调整均质池液位以及污水处理负荷,减小罐中罐液位波动幅度。图4为工艺调整后反应器入口总污水量及入口、出口温度变化趋势。由图4可知:经调整后,反应器出口温度随着进水量的改变而发生的波动有所改善,在16:00左右反应器出口温度突然下降,主要是反应器入口温度下降和进水量下降双重因素引起,在日后调整中可通过进水量的变化,预先调整反应器入口温度,或者在脱硫罐出口设置在线非甲烷总烃浓度分析仪,对反应进行预判;反应器出口温度在最为敏感的下午时段变化也较为平缓,剧烈起伏现象有所改善。

图4 工艺调整后反应器入口总污水量及入口、出口温度变化趋势

3.2 反应温度的影响

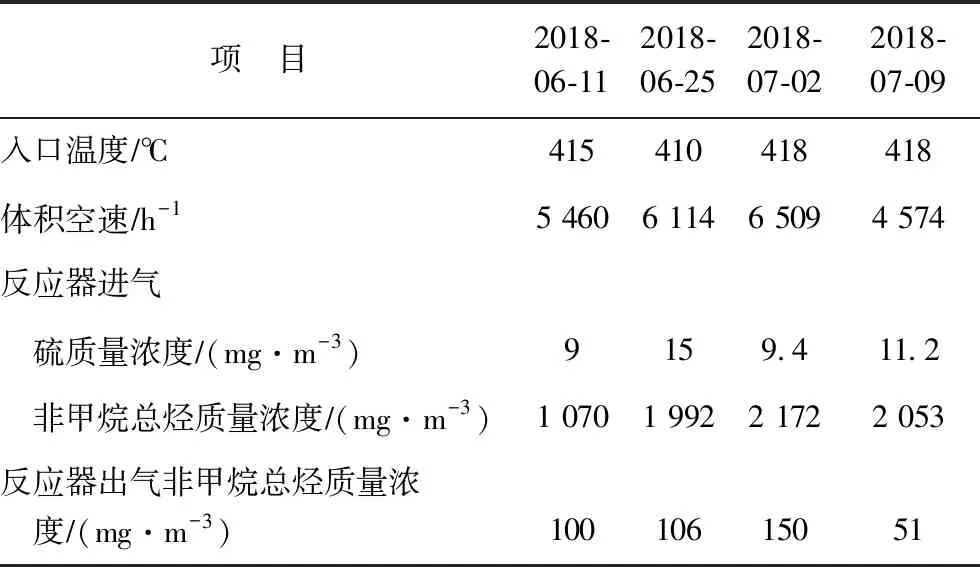

催化燃烧实质是通过催化剂富集反应物分子,并在活性氧参与下使有机废气在较低的起燃温度条件下发生无焰燃烧。因此,反应温度对有机废气燃烧反应的彻底性起着决定性的作用。中国石化天津分公司的报道[8]中指出:在反应器入口温度为270~300 ℃的条件下,反应器出气非甲烷总烃浓度达标排放;在处理隔油池废气的中试研究中,反应器入口温度高于250 ℃即可达标。但是,在实际运行中,如表2所示,2018年7月2日当反应器入口温度高于400 ℃时,反应器出气仍不达标。

表2 反应温度对催化燃烧效果的影响

表3为反应器出气组分含量。从表3可以看出,反应器出气的苯系物含量基本低于检测限,反应器出气不达标主要由烷烃组分燃烧不充分引起,主要表现在乙烷、丙烷的燃烧不充分,其次是丁烷类。这主要是因为,Pt/Pd贵金属催化剂对可燃组分的氧化难易程度各异,对含苯系物有机废气中关键污染组分具有较强的氧化性能和极佳的去除效果,入口温度为250 ℃时就可达到97%以上的去除率,但对低相对分子质量饱和烷烃的氧化能力明显降低,而且碳数越多越易被氧化,因此乙烷、丙烷的氧化难度较大[9]。表4是催化燃烧反应器烷烃组分在相同体积空速(4 100 h-1)、不同反应温度下的去除率情况统计。由表4可以看出,反应器入口温度由400 ℃升高到420 ℃、反应器出口温度由450 ℃升高到468 ℃时,乙烷、丙烷和异丙烷的去除率大幅度上升。

表3 反应器出气组成分析结果 ρ,mg/m3

表4 反应温度对非甲烷总烃去除率的影响

在反应器进气非甲烷总烃浓度较高时,反应床层温升较大,反应器入口温度相应控制较低。因此,为确保反应器出气非甲烷总烃浓度达标,需确保反应器出口温度在联锁温度以下的情况下,尽可能提高入口温度。表5是调整反应温度后的催化燃烧运行情况。由表5可以看出,反应器出气稳定且达标。因此,确定最优的反应器入口温度高于280 ℃,反应器出口温度高于450 ℃。

表5 调整反应温度后催化燃烧的非甲烷总烃去除率

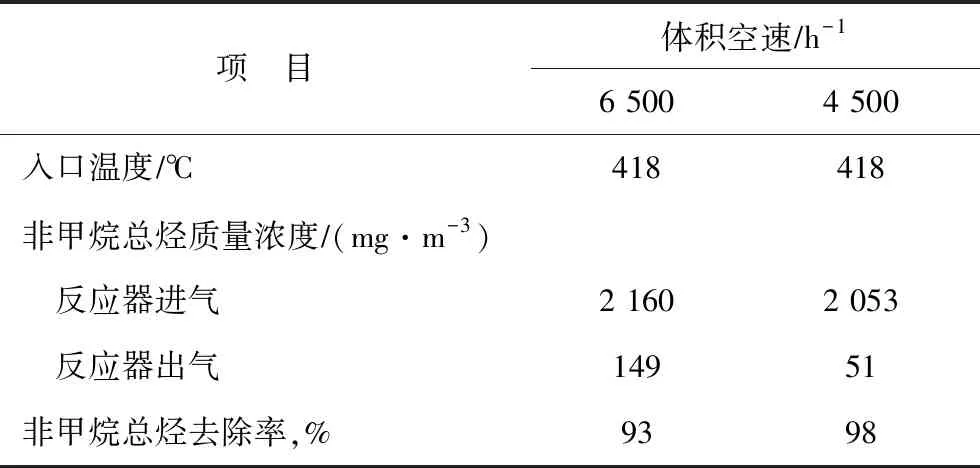

3.3 运行空速的影响

表6为空速对催化剂燃烧效果的影响。由表6可以看出,在相同入口温度、进气条件的情况下,空速对催化燃烧反应效果有较大影响。在低空速下,非甲烷总烃在催化剂表面停留时间较长,去除率较高,反应器出气非甲烷总烃浓度较低。因此,日常运行中,在确保现场罐体和池体有机废气不外逸的前提下,应尽量降低空速。实际运行结果表明,在体积空速为4 500 h-1的情况下,现场无有机废气逸散,确定最优的日常运行体积空速为4 500~5 000 h-1。

表6 空速对催化燃烧效果的影响

3.4 硫含量的影响

废气中含有的硫化物会使催化剂中毒,炼化污水的废气中有机或无机硫化物较多,且云南石化所加工原油为高硫油,因此防止催化剂硫中毒十分必要。云南石化催化燃烧系统于2017年9月底投用后,在2017年12月即表现出反应器进口总硫浓度超标的现象。表7为脱硫罐和脱硫及总烃浓度均化罐的脱硫效果。由表7可知,脱硫罐和均化罐对硫化氢均具有较好的脱硫效果,但对二甲二硫醚的脱除效果较差,并且反应器进口存在硫含量反升的现象,反升的硫化物主要为二甲二硫醚类。分析原因是,活性炭脱除污水处理场有机废气中的无机硫主要靠吸附作用,而脱除有机硫(硫醇、硫醚、噻吩、羰基硫等)的反应机理比较复杂,若要使有机硫充分脱除,可使其水解或氢解转化为H2S后再被吸附,单纯靠活性炭吸附效果欠佳,且因水蒸气的影响,有机硫有被吸附后再次吹脱的可能。因此在实际应用中,需根据进气有机硫和无机硫的含量选择合适的脱硫剂。

表7 脱硫罐和脱硫及总烃浓度均化罐的脱硫效果 ρ,mg/m3

表8为硫含量对催化燃烧效果的影响。由表8可以看出,在反应器进气硫含量高于设计值时,硫化物对催化燃烧还未产生较大影响。有研究指出,反应器入口温度高于300 ℃时,催化剂保护剂可以在较长时间保持高的硫化物去除率,能防止硫化物使催化燃烧催化剂中毒[10]。结合最优的反应温度,在催化燃烧日常运行中,催化剂保护剂基本处于最佳运行状态,确保了硫化物在进入催化剂床层前去除,但若保护剂进气长期处于超标状态,催化剂仍存在较大中毒风险,因此需及时更换有效的脱硫剂。

表8 硫含量对催化燃烧效果的影响

3.5 水蒸气的影响

3.5.1 水蒸气对催化燃烧反应的影响废气中水蒸气的来源主要是两个方面:一是污水挥发出的水蒸气;二是催化燃烧反应产生的水蒸气。有研究表明,废气中的水蒸气有可能竞争吸附在催化剂表面的活性位上,降低催化剂对有机化合物氧化的活性,但随着反应器入口温度升高,水蒸气的影响减弱,当反应器入口温度为250 ℃以上时,水蒸气影响较小[10]。还有人认为,水分子与VOCs分子在催化剂表面活性位上有竞争吸附。水分子可通过覆盖而减少催化剂表面中强度的B酸酸位,而B酸酸位则是碳氢化合物催化燃烧中首要吸附的活性位[11]。总之,在VOCs催化燃烧过程中,水蒸气所起的作用是复杂的,机理研究仍不清晰,因此在工业VOCs催化燃烧处理设计中,水蒸气的影响不能忽视。

3.5.2 水蒸气对脱硫效果的影响云南石化各单元至有机废气装置的引气管距离较短,且污水处理场水蒸气较多,造成大量水蒸气进入有机废气装置。虽在总入口管线上设置了排凝器、在脱硫罐和均化罐罐底设置了丝网除雾器,在实际生产过程中,两罐均能定期排出大量的液态废水,可以推断出活性炭表面集聚了大量的液态水。在有机废气中有适量水分可以在脱硫剂表面形成吸附膜,对吸附有利,若有机废气水分过高,容易在活性炭上形成液态水,堵塞活性炭微孔,使有效表面迅速下降,最终导致脱硫效率下降甚至丧失,这也是导致两罐脱硫效果欠佳、均化罐均化效果欠佳和反应器进气硫化物含量反升的原因。因此,在催化燃烧进气系统前增加气水分离器的必要性很大。

4 结 论

(1)经过工艺调整后,确定体积空速为4 500~5 000 h-1,在反应器出口温度不高于联锁温度的情况下尽可能提高入口温度,池体空气配比罐区阀门开度为15%~30%,隔油池和气浮池阀门开度为100%,罐中罐氮气注入量为15~50 m3/h,经催化燃烧系统处理后,反应器出口非甲烷总烃质量浓度稳定且小于120 mg/m3,满足《石油炼制工业污染物排放标准》(GB 31570—2015)的要求。

(2)在目前运行条件下,加强进气系统的排水,尽量降低进入催化燃烧系统的水蒸气量,降低水蒸气对脱硫和催化燃烧反应的影响,确保脱硫罐脱硫效果和催化剂的反应效果;在实际运行中,反应器进气温度不得低于260 ℃,确保水蒸气对催化燃烧反应的影响降到最低。

(3)根据进气硫组分是无机硫还是有机硫,及时更换满足工艺需求的脱硫剂,防止硫化物大量穿透活性炭后,催化剂保护剂脱硫不充分时,导致催化剂失活;在实际运行中,在反应器出口不高于联锁温度的情况下,尽可能提高入口温度,充分发挥保护剂的脱硫作用。