加氢催化剂载体工业焙烧方式的研究

胡维军,刘 俊,何彦平,杨 燕

(中国石油抚顺石化公司,辽宁 抚顺 113001)

随着我国经济的高速发展,对石油产品的需求快速增长,使我国加氢装置加工能力也获得迅猛的发展,总处理能力已经达到60.0 Mt/a,占原油一次加工能力的12%,远高于世界平均水平[1]。相应地,对加氢催化剂的需求量也大幅提高。仅2018年,中国石油抚顺石化公司催化剂厂的加氢催化剂年生产量即达到4 000 t以上。这些催化剂用在不同的工业加氢装置上,创造了巨大的经济效益和社会效益[2]。加氢催化剂载体的质量直接影响加氢催化剂的质量,从而影响加氢装置的长周期平稳运行。提高载体生产能力,可增大催化剂的生产能力,缩短供货周期,满足炼油企业对加氢催化剂的短期供货需求。选择适宜的加氢催化剂载体焙烧设备,对提高载体生产能力和产品质量尤为重要[3]。

多年来,加氢催化剂生产企业普遍采用辐射式网带炉焙烧加氢催化剂载体。随着催化剂制备技术的进步,借鉴国外先进技术,已有企业采用热风循环网带炉,该技术具有处理能力大、热量传递均匀等诸多优点。因此,针对加氢催化剂载体焙烧技术开展对比研究,对探索适宜的焙烧技术,选择最优的焙烧方案,具有十分重要的意义。

1 实 验

1.1 原 料

水合氧化铝粉,天津凯文特公司产品;分子筛,中国石化催化剂大连有限公司产品;田菁粉,河南万恒生物科技有限公司产品;硝酸,工业级,抚顺市华洋精细化工厂产品。

1.2 载体生产过程

以一定比例的水合氧化铝粉和分子筛为原料,干混0.5 h,加入黏合剂,混捏15 min,通过三叶草形孔板挤条,挤出湿条在120 ℃下干燥2 h。

对成型后的干条采用两种不同焙烧技术制备载体:热辐射式焙烧技术,升温3 h,550 ℃恒温3 h,降温1 h,料层厚度30 mm,带速6 m/h;热风循环焙烧技术,升温1 h,550 ℃恒温3 h,降温1 h,料层厚度50 mm,带速8 m/h[4-6]。采用热辐射式焙烧技术制备的载体分别标记为1号、2号、3号;采用热风循环焙烧技术制备的载体分别标记为4号、5号、6号。分别考察两种焙烧技术对载体性能的影响。

热辐射式网带炉由黄冈市中洲安达热工设备有限公司提供,型号A-103,设计温度1 200 ℃,规格尺寸60 m×2.8 m(长×宽),功率750 kW,采用电加热方式。窑体主要由钢结构、砌砖、传动、硅碳棒加热和管道系统组成。其中升温区长24 m,恒温区长21 m,降温区长13 m,运行速率6~9 m/h。窑体分为上下炉膛,属于辐射式加热方式。物料依次通过升温区、恒温区和降温区,总用时6.5~10 h。冷却区域热量用风机引入升温区,进行热量回用,适当降低能耗。焙烧过程产生的废气由引风机送至氮氧化物处理系统,合格后的尾气通过烟筒排入大气。热风循环网带炉由美国ITS公司提供,型号20-A-01,规格尺寸27.46 m×2.8 m(长×宽),热负荷1 910 J,采用天然气加热。窑体主要由钢结构、砌砖、传动、天然气加热炉和管道系统组成。其中一区、二区长度均为4.7 m,三区、四区长度均为7.7 m,运行速率11.6~15.6 m/h。窑体分为4个独立的循环区域,属于热风循环加热方式。物料依次通过一区、二区干燥,然后到三区、四区焙烧,总用时1.8~2.4 h。每个独立区采用10 000 m3/h的热风循环加热。焙烧过程产生的废气由引风机送至氮氧化物处理系统,合格后的尾气通过烟筒排入大气。

1.3 表征方法

使用Micromeritics公司生产的ASAP 2420型物理吸附仪测定试样的比表面积和孔体积。所有样品预先在300 ℃、真空环境下预处理8 h,在液氮温度(77 K)下,测得N2吸附-脱附等温线。采用BET方法计算样品的比表面积,采用等温线的脱附支,利用BJH孔径模型计算平均孔径和孔径分布。

使用Nicolet公司生产的560型傅里叶变换红外光谱(FT-IR)仪测定试样的酸性及总酸量。纯试样压片,每片20 mg,将试样在500 ℃下净化后,降至室温吸附吡啶,160 ℃下真空脱附后,根据试样的红外光谱计算试样的总酸量并确定酸类型。

使用Micromeritics公司生产的Autochem2910型全自动化学吸附仪进行氨程序升温脱附(NH3-TPD)测定,试样用量200 mg,粒径0.20~0.45 mm,在120 ℃预干燥12 h后置于U型石英样品管中,氦气流量30 mL/min,升温速率10 ℃/min,升温至600 ℃,通过热导检测器测定氨的解析。

使用Bruker公司生产的D8 advance 型高功率转靶X射线衍射(XRD)仪进行载体晶相的测定,管电压40 kV,管电流300 mA,扫描步长0.02°,扫描范围0~80°。

2 结果与讨论

2.1 焙烧方式对载体物相的影响

图1和图2分别为2种焙烧方式得到载体的XRD图谱。由图1和图2可见:2种载体均在2θ为45.90°和67.00°附近出现明显的γ-Al2O3的特征衍射峰,在2θ为45.90°处的衍射峰的对称度小于1,说明该焙烧温度范围内制备出的氧化铝属于γ-Al2O3;热辐射式焙烧载体的结晶度高于热风循环式焙烧载体,这与热辐射传热方式温控更稳定有直接关系,晶体生长过程更平稳。

图1 热辐射式焙烧载体的XRD图谱

图2 热风循环式焙烧载体的XRD图谱

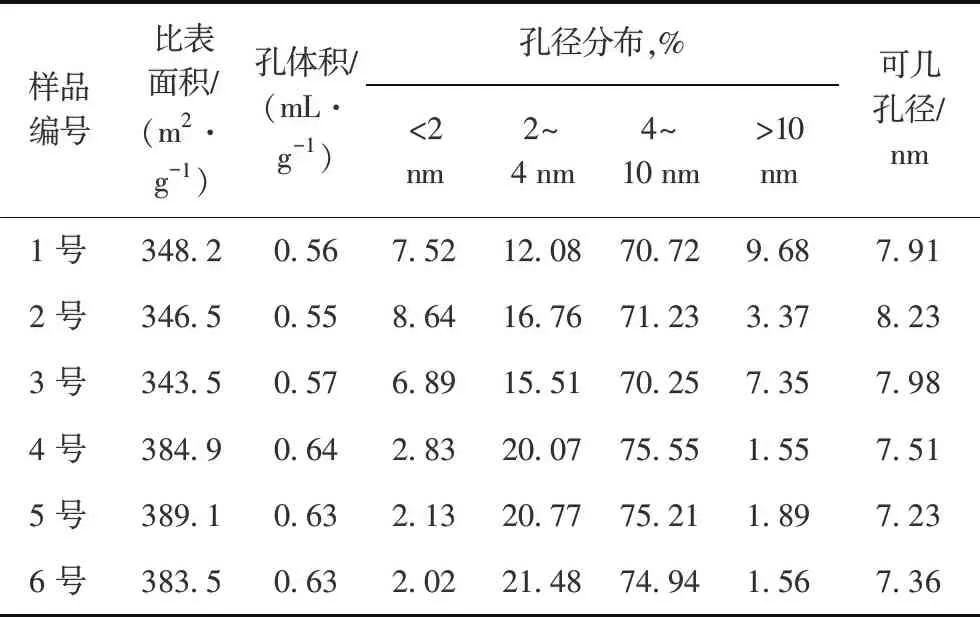

2.2 焙烧方式对载体孔结构性质的影响

不同焙烧方式对载体孔结构性质的影响见表1。由表1可见,热风循环网带炉所得载体较热辐射网带炉所得载体的比表面积大,小孔(<4 nm)比例高。这说明热风循环网带炉的热风焙烧能及时带走水蒸气,减弱水蒸气烧结作用,小孔比例增加,比表面积增大。由此可见,焙烧技术对载体的表面性质有很大影响[7-8]。

表1 载体的孔结构性质

2.3 焙烧方式对载体机械强度和堆密度的影响

表2为不同焙烧方式得到载体的机械强度和堆密度。由表2可见,相对于热风循环焙烧技术,热辐射式焙烧所得载体具有较高的强度和较低的堆密度。分析原因如下:热辐射方式下焙烧气氛气体流速慢,升温段床层升温速率均匀,恒温段温度波动小,热分解产生的气体扩散均匀,因此可获得更高的强度,同时破碎率和裂纹率较低。

表2 不同焙烧方式得到载体的机械强度和堆密度

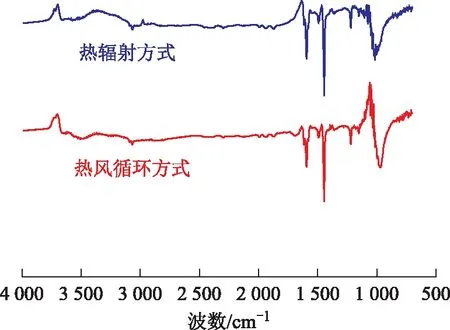

2.4 焙烧方式对载体酸性的影响

采用NH3-TPD和FT-IR方法考察不同焙烧方式对载体酸性的影响,结果分别见图3和图4。由图3可见,两种焙烧方式得到的载体均在267 ℃附近出现脱附峰,表明载体具有较多的弱酸中心,而在422 ℃附近未出现信号,表明载体不含有强酸中心;相比而言,热风循环式焙烧得到的载体在300 ℃附近还出现了另一处弱酸中心。

图3 载体的NH3-TPD曲线——热风循环方式; ——热辐射方式

由图4可见:载体的红外吸收峰出现在L酸特征位1 445 cm-1附近,而在B酸特征位1 540 cm-1附近没有出现吸收峰,说明氧化铝载体中仅存在L酸;热辐射式和热风循环式焙烧所得载体分别在3 728 cm-1和3 676 cm-1处出峰,且后者峰面积较大,说明热风循环焙烧时,载体表面羟基较多,具有更适宜的酸性中心分布[9]。

图4 载体的FT-IR光谱

2.5 焙烧方式对催化剂性能的影响

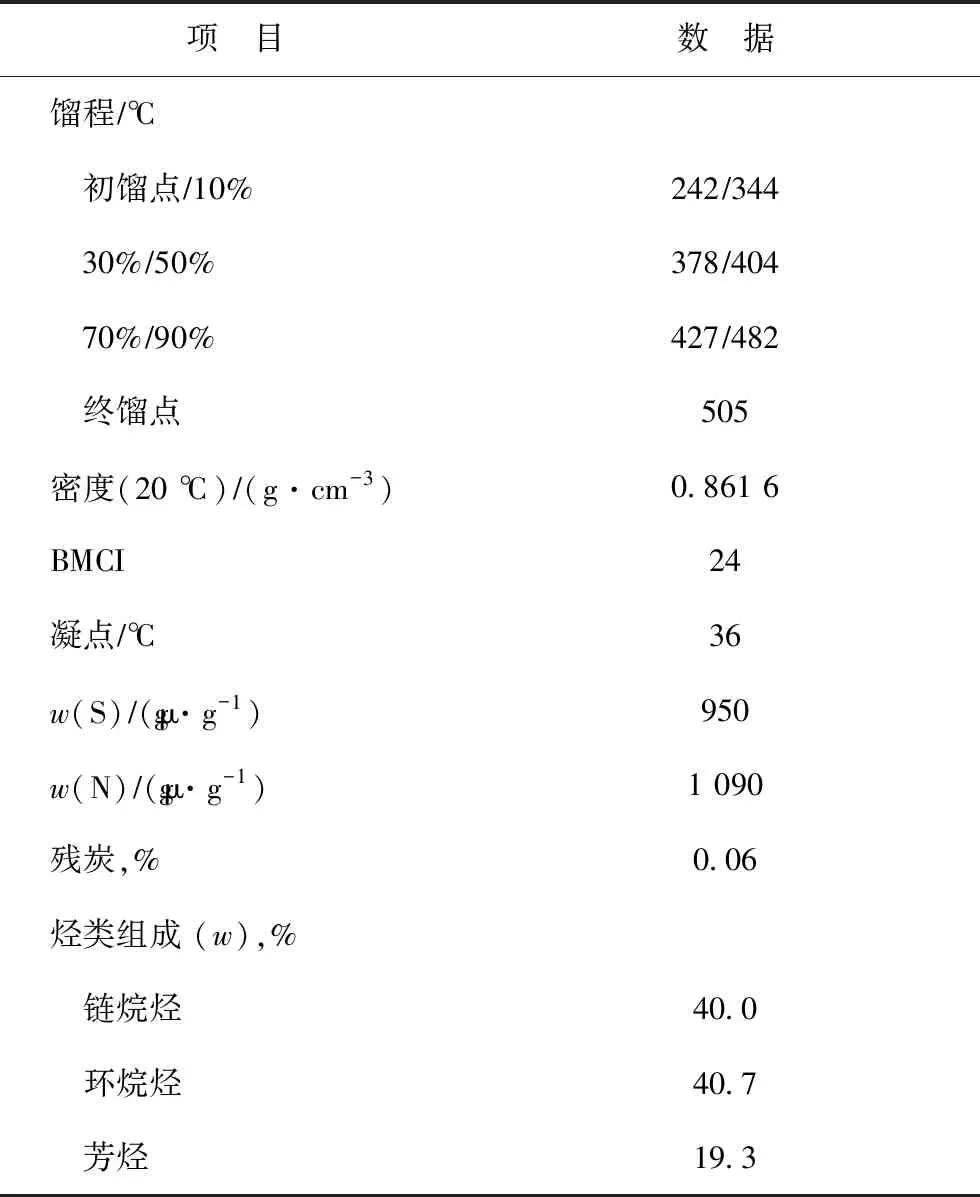

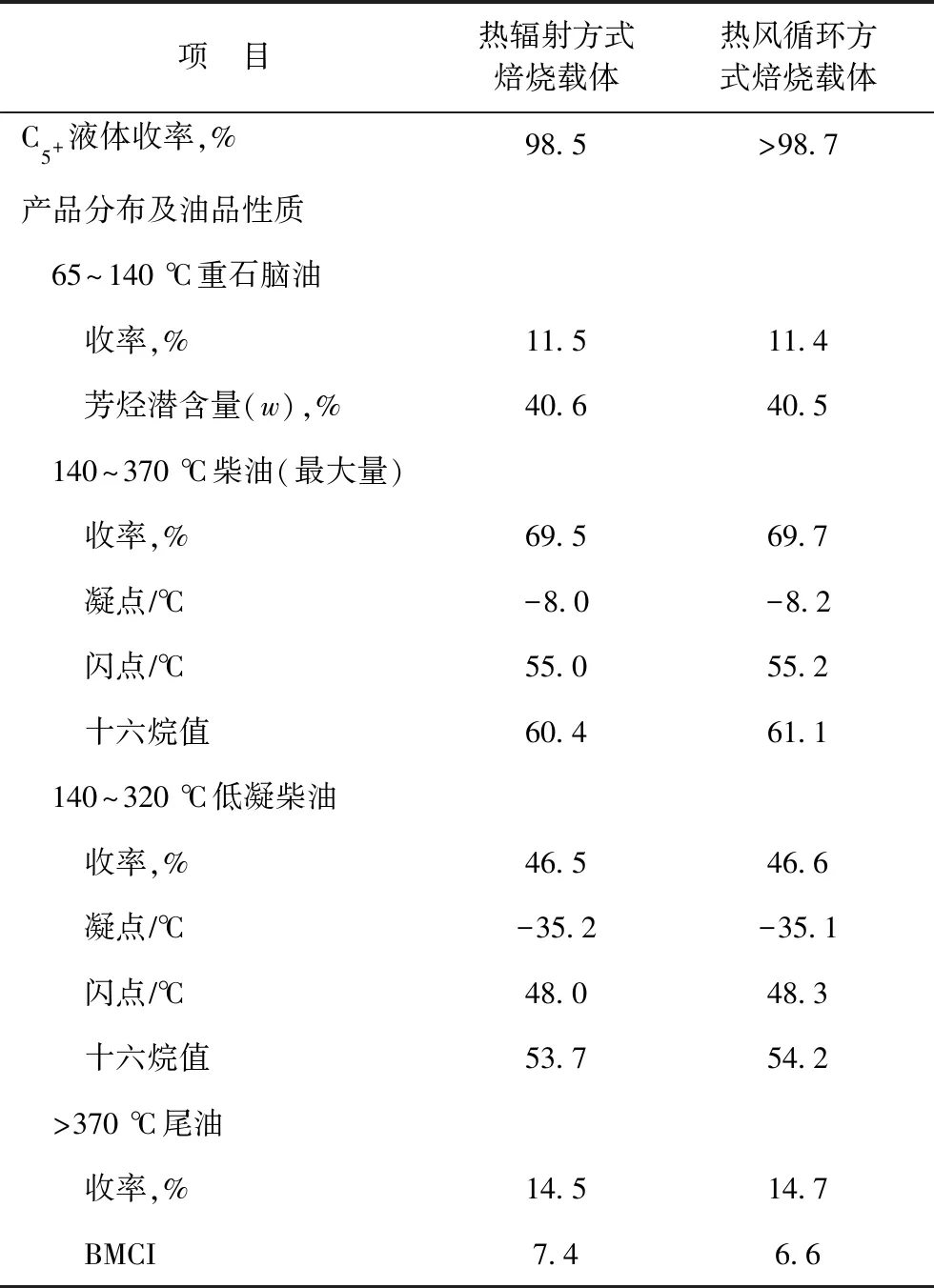

分别采用热辐射和热风循环焙烧的载体,采用相同工艺负载活性金属,制备成加氢催化剂。在200 mL加氢评价试验装置上,以大庆石蜡基VGO为原料,考察两种催化剂的性能,工艺条件为:氢分压14.0 MPa,氢油体积比1 200,体积空速1.5 h-1,反应温度375 ℃。

原料油的主要性质见表3,评价结果见表4。由表4可见,两种不同载体焙烧方式所得催化剂的产品分布基本相同,与热辐射载体焙烧方式催化剂相比,热风循环载体焙烧方式的催化剂作用下的柴油十六烷值较高、尾油BMCI较低,表明热风循环焙烧的催化剂具有较好的加氢性能。

表3 原料油的主要性质

表4 两种催化剂的性能评价结果

3 结 论

(1)热辐射式焙烧所得载体具有较高的强度、较低的堆密度,晶体生长过程更平稳,不易生成杂晶。

(2)热风循环焙烧技术所得载体比表面积较大,小孔比例增加,具有更适宜的酸性中心分布,表现出更高的加氢活性。

(3)需要综合考察载体指标和加工能力等诸多因素,选用合理有效的载体焙烧技术。