回转窑托轮轴瓦油的研制

梁依经,伏喜胜,张遂心,华秀菱,周 康,刘 革

(1.中国石油兰州润滑油研究开发中心,兰州 730060;2.中国石油润滑油公司)

回转窑是氧化铝及水泥企业的关键生产装置,托轮作为回转窑的运动支撑点,如果润滑不良,就会造成轴瓦摩擦、磨损、发热、拉丝、胶合、抱瓦,甚至翻瓦现象,直接影响到水泥企业的正常生产和经济效益[1]。目前国内回转窑窑体的质量超过800 t,整个窑体由多档托轮支撑,平均每块托轮瓦承重50 t以上,回转窑的表面温度在190 ℃左右,烧结温度在1 300 ℃左右,其负荷重、温度高、粉尘大、潮湿,运转环境恶劣,因此对润滑的要求十分苛刻[2-6]。

国内外专门用于托轮轴瓦的润滑油较少,国内主要以进口专用托轮轴瓦油为主。为了解决回转窑托轮轴瓦的润滑问题,许多水泥厂采用含沥青质的重油或重负荷车辆齿轮油来进行润滑[7]。但是由于该类油品黏温性、黏附性都较差,在边界润滑条件下,易因油膜破裂而形成干摩擦,从而发热频繁,且持续时间较长,严重影响了回转窑的正常运转。引起托轮轴瓦发热的因素有很多方面,诸如设备设计的合理性、制造质量、安装质量、工艺操作水平和维护状况等,而油品性能对润滑的影响也是不容忽视的。润滑油的黏度、黏温特性、极压性能、氧化性能等对轴瓦的发热都有一定影响,因此选择适宜的回转窑托轮轴瓦润滑油进行合理润滑极为重要。

针对上述问题,本研究以聚α-烯烃和聚异丁烯等为原料,研制了一种专用于回转窑托轮轴瓦的润滑油。

1 试验方法

本研究中用到的非标试验方法如下:①黏附性试验。取相同规格的2个方形钢片(5 cm×5 cm),分别称量相同质量的试验油和参比油,均匀涂于钢片表面,然后垂直悬挂,24 h后观察钢片表面残留的试验油量,来判断油品的黏附性。②储存稳定性试验。将油品置于100 mL特制的锥形瓶中,在70 ℃下放置30 d,观察并记录沉淀量。

2 托轮轴瓦润滑油的研制

2.1 基础油的选择

对于托轮轴瓦油来说,其使用工况属于低速重载,这要求油品具有较高的黏度,以保证其足够的黏附性。根据其运行速度的计算,要求油品的运动黏度(100 ℃)不小于80 mm2/s,一般基础油无法达到要求,必须选用高黏度的基础油,加入一定的黏度指数改进剂进行稠化。由于高黏度的聚α-烯烃[8-10]黏温性能好、温升小、抗氧化性能好,非常适用于低速重载的工况,因此,本研究中选择聚α-烯烃PAO40为基础油。

2.2 添加剂的选择

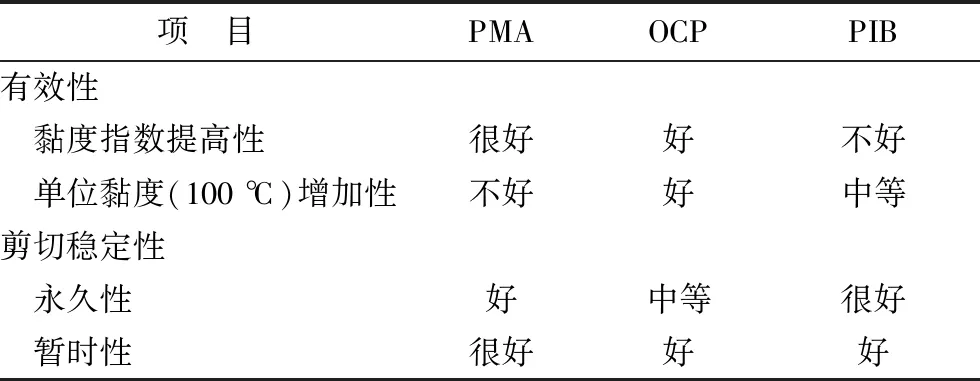

2.2.1 黏度指数改进剂黏度指数改进剂的选择主要取决于单位黏度增加能力和剪切安定性,常用的有3类:聚甲基丙烯酸酯(PMA)、乙丙共聚物(OCP)、聚异丁烯(PIB),它们的性能对比见表1。由表1可知,PIB的稠化能力较高,尤其是剪切稳定性最好,适合作高黏度油品的稠化剂,因此本研究选择PIB作为黏度指数改进剂。

表1 3类黏度指数改进剂性能比较

PIB有不同种类,本研究选择3种不同生产厂家具有代表性的PIB,将其以不同比例与PAO40调合,得到的托轮轴瓦油基础油的黏度见表2。从表2可以看出:加入50%(w)平均相对分子质量为1 000的PIB时,基础油的运动黏度(100 ℃)才达到76.61 mm2/s,而加入20%~30%(w)平均相对分子质量为2 300的PIB或 20%~25%(w)平均相对分子质量为3 300的PIB时,基础油的运动黏度(100 ℃)就可以稠化到90 mm2/s以上。因此选择稠化能力好的平均相对分子质量分别为2 300与3 300的PIB进行剪切稳定性测定。

表2 不同调合托轮轴瓦油基础油的黏度

注:M代表PIB的平均相对分子质量。

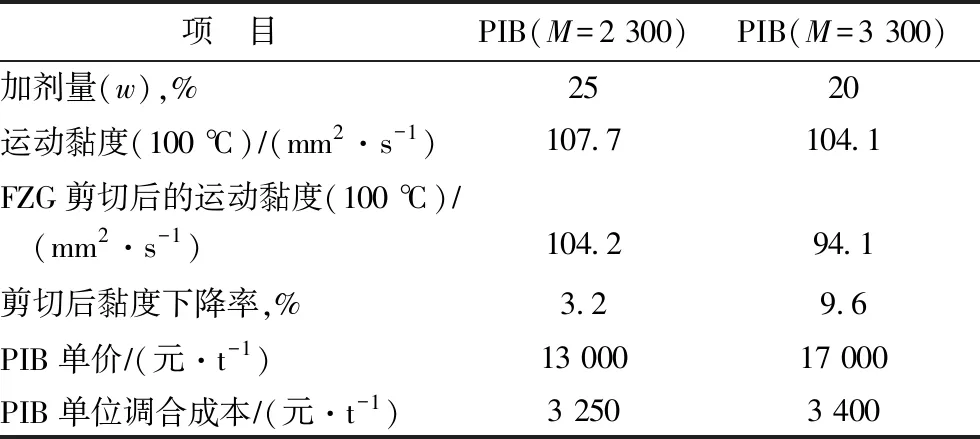

将两种PIB以一定比例加入到同一种基础油中进行FZG剪切稳定性测定,其对比结果见表3。从表3可以看出:相对分子质量为3 300的PIB稠化能力略优于相对分子质量为2 300的PIB,剪切稳定性略差于相对分子质量为2 300的PIB,但由于相对分子质量为3 300的PIB单剂价格高于相对分子质量为2 300的PIB,单位调合成本也高,因此选用相对分子质量为2 300的PIB作为本研究的黏度指数改进剂。

表3 两种PIB的FZG 剪切稳定性对比

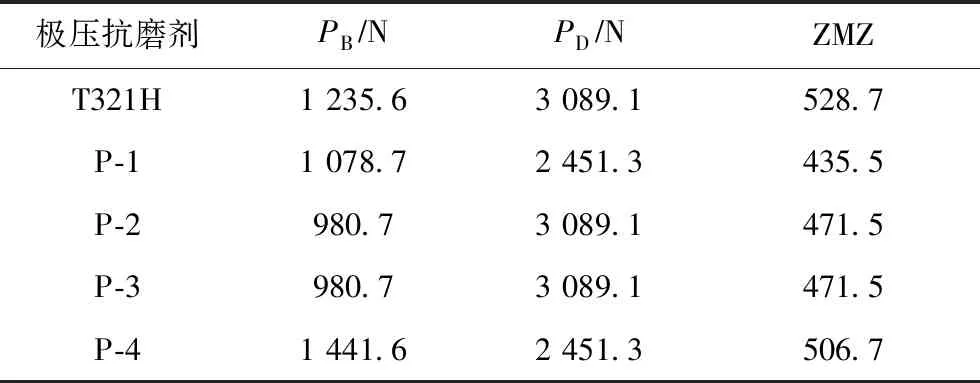

2.2.2 极压抗磨剂托轮轴瓦油要求具有好的黏附能力和极压抗磨性能,本研究重点对硫磷剂进行了考察。在实验室主要通过测定油品的最大无卡咬负荷(PB)、烧结负荷(PD)和综合磨损值(ZMZ)来评价其承载性。将硫化异丁烯(T321H)、P-1(硫代磷酸酯)、P-2(磷酸酯胺盐)、P-3(硫代磷酸酯胺盐)和P-4(酸性亚磷酸酯)分别以1.0%(w)的加剂量加入到99.0%(w)的托轮轴瓦油基础油中进行极压抗磨性能考察,结果见表4。

表4 极压抗磨剂考察

从表4可以看出:T321H的PB、PD均较高,含磷剂P-4的PB最高。油品的PB和PD从不同角度反映了油品的承载能力,托轮轴瓦油要求具有高承载能力,对油品的PB、PD都有较高的要求。因此,综合考虑选择T321H和P-4作为极压抗磨剂组分。

对T321H与P-4的复合比例进行考察,结果见表5。由表5可知,T321H与P-4在配方中的较佳调合质量比为2∶1。

表5 T321H与P-4的复合比例考察结果

2.2.3 油性剂托轮作为支撑着运动中回转窑的支点,承受着热负荷、物料负荷和窑自重三大载荷,由于齿轮接触压力高,承受高冲击;齿面间的滑动方向和速率急剧变化,并带有冲击负荷,连续性的滑动,使每次齿合需重新建立新油膜;负荷高,产生摩擦热大,使油温上升,会加速油膜破坏,因此托轮轴瓦专用油除了对极压抗磨性要求高外,还必须具备好的黏附性和油性,易于黏附在齿面上,产生较好的油膜强度,以防齿轮运转中被挤出或甩掉。为此,托轮轴瓦油中除了极压抗磨剂的加入,还需加入一些油性剂。

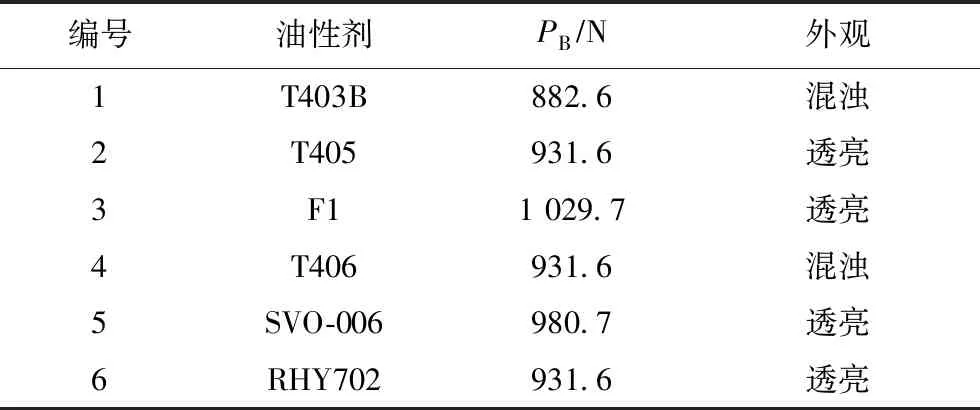

油性剂的作用机理是其分子中的极性基团牢固地吸附在金属表面上,形成物理、化学吸附膜而达到减摩抗磨作用。选择不同的油性剂,以1.0%(w)的加剂量加入到99.0%(w)托轮轴瓦油基础油中,进行PB的考察,结果见表6。从表6可以看出:相比于其他几种油性剂,F1在托轮轴瓦油中的PB较好,因此选择F1作为油性剂。

表6 不同油性剂油膜强度的考察结果

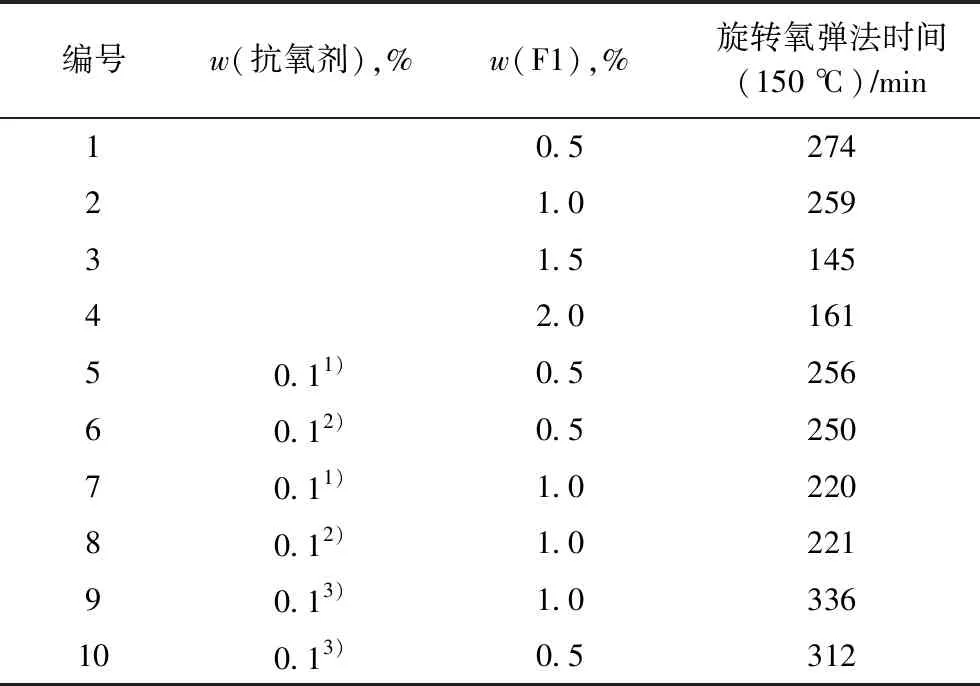

2.2.4 抗氧化剂润滑油的抗氧化性能是反映其品质好坏的重要标志,决定着润滑油的使用寿命,并影响其使用性能。目前国内外专用于水泥厂回转窑轴承轴瓦润滑的油品不多,许多水泥厂采用沥青质重油或气缸油进行润滑,氧化性能相对较差,出现使用后积炭严重、油泥及沉积物多等现象。为了解决这一问题,本研究通过在配方体系中加入一定量的抗氧剂来提高油品的抗氧化性能,并进一步确定油性剂F1的加量,结果见表7。从表7结果可以看出,和T501、T502相比,烷基二苯胺在托轮轴瓦油配方中具有更好的抗氧化性能。且当油性剂F1和烷基二苯胺抗氧剂质量分数分别为1.0%和0.1%时,托轮轴瓦油具有较好的抗氧化性能。

表7 不同抗氧化剂在托轮轴瓦油中抗氧化性能考察结果

1)抗氧剂为T501。

2)抗氧剂为T502。

3)抗氧剂为烷基二苯胺。

2.2.5 固体添加剂水泥厂轴瓦的工况主要是低速重载,轴瓦温度容易升高,油品黏附性不好时,油膜很容易破裂导致润滑不良,因此本研究拟加入固体润滑剂,一方面是为了提高油品的黏附性,另一方面则是防止油膜破裂后,仍然能够提供有效润滑[11-12]。但是,如固体添加剂选择不当,则不能均匀地分散在油品中,容易团聚形成较大颗粒,反而影响其使用性能。

本研究选择纳米石墨作为固体添加剂,进行黏附性和储存稳定性考察,试验结果见表8。从表8可以看出,当固体添加剂加剂量(w)大于2.5%时,油品具有很好的黏附性;但当加剂量(w)达3.5%时,油品储存时有微量沉淀出现,说明过多的固体添加剂不能均匀分散在油品中。因此,选择固体添加剂加剂量(w)为2.5%~3.0%。

表8 固体添加剂考察结果

3 性能和应用

3.1 性能评价

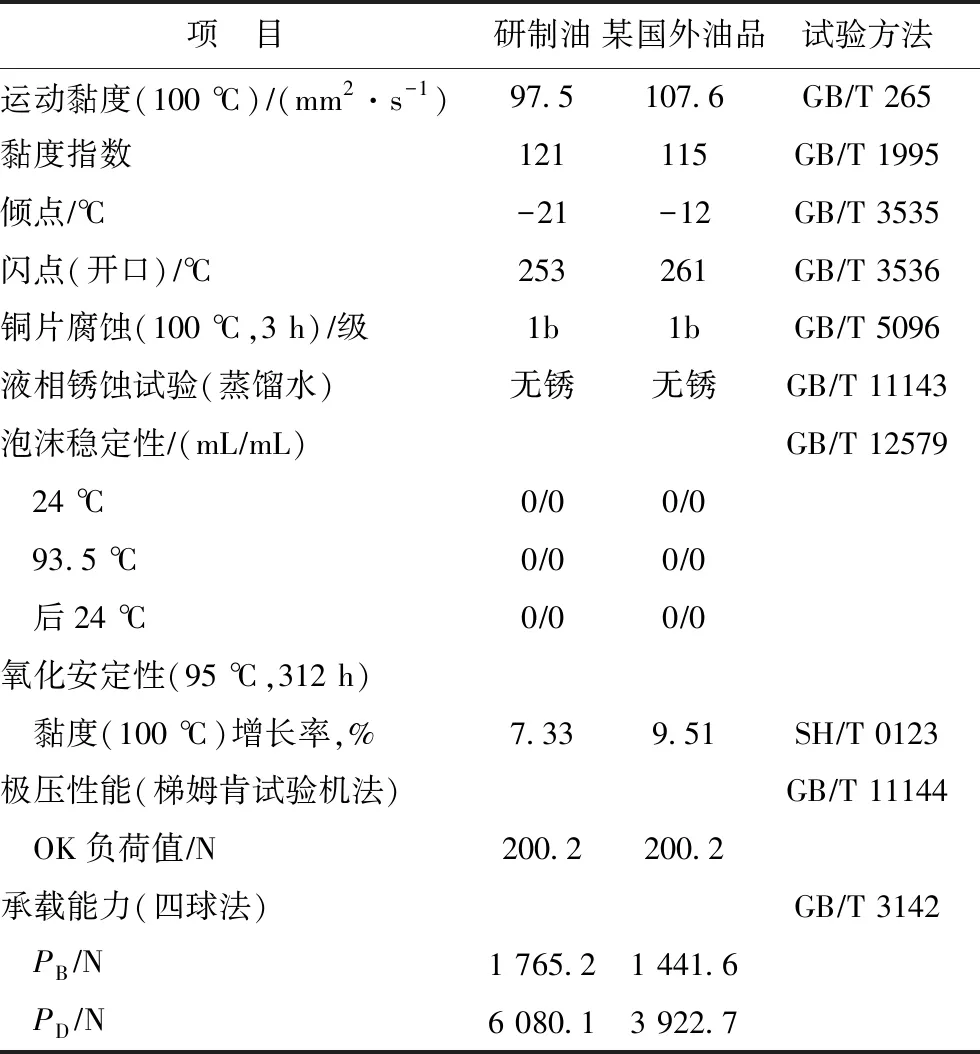

根据前面对各添加剂的选择,调制托轮轴瓦油,对其进行性能评价,并与市售某国外油品对比,结果见表9。从表9可以看出,研制的托轮轴瓦油具有适宜的黏度,较好的黏温性能,良好的极压性能和抗氧化性能,与市售某国外油品相比,具有更加优异的低温性能和承载能力。

表9 托轮轴瓦油性能评价结果

3.2 应 用

研制的托轮轴瓦油产品,在习水赛德水泥有限公司回转窑上得到应用,目前已使用两年,用户反馈使用效果较好,设备运行状况良好,且认为油品黏附性优异,解决了原用油在低速重载工况下轴瓦温度升高的问题。

4 结 论

选用PAO40为基础油、PIB(相对分子质量2 300)为黏度指数改进剂,以硫化异丁烯与酸性亚磷酸酯(质量比2∶1)的复合剂为极压抗磨剂、F1为油性剂、烷基二苯胺为抗氧剂,并添加纳米石墨固体添加剂,研制的托轮轴瓦油黏温性能好,具有良好的极压性能和抗氧化性能,能够满足水泥厂回转窑托轮轴瓦的润滑要求。