催化裂化液化气脱硫醇系统节能减排工艺改造及效果分析

倪 前 银

(中国石化北京燕山分公司,北京 102500)

随着进口高硫原油加工量的增加和渣油掺炼比例的增大,炼油厂催化裂化装置生产的液化气的硫含量也随之升高。液化气中通常含有H2S、COS、CS2、硫醇、硫醚和二硫化物等有毒有害成分,对后续工业加工和民用燃料等造成较大影响[1]。液化气中的H2S多采用可再生的醇胺溶液脱除,脱硫醇则多采用美国UOP公司开发的Merox抽提氧化脱硫醇技术、纤维膜工艺、固定床无碱脱硫醇工艺或吸附法等[2]。

中国石化北京燕山分公司(简称燕山分公司)三号催化裂化装置(以下简称三催化)为一套2.0 Mt/a重油催化裂化装置,其液化气脱硫醇采用Merox脱硫醇技术,设计液化气收率为12%,2005年和2007年两次进行MIP-CGP技术改造后,液化气收率达到18%~20%,但液态烃脱硫及脱硫醇系统一直未作改动。随着炼油系统加工进口含硫原油的种类和数量增多,催化裂化装置原料硫质量分数由0.35%提高到0.60%左右,造成液化气中硫质量浓度经常超过20 mg/m3的指标,最高时可达为80 mg/m3。为保证产品质量,液态烃脱硫醇系统需频繁换碱液,增大了碱渣处理和排放的难度。此外,该系统循环碱液再生加热消耗0.35 MPa低压蒸汽的量约为1 t/h,耗能高,同时存在碱液串入凝结水线,造成主风机和气压机的汽轮机蒸汽带碱的事故。碱液再生单元尾气直排入周边环境,存在挥发性有机物(VOCs)超标和现场有异味等问题,在日益苛刻的环保形势下,不满足达标排放的要求。

1 技术原理

催化裂化装置液化气经稳定塔塔顶抽出后,与乙醇胺接触脱除硫化氢,而后进入液化气脱硫醇系统,经预碱洗、碱液抽提脱硫醇、氧化再生等工艺过程,达到硫含量质量要求。

Merox脱硫醇技术的工艺原理[3]是:在磺化钛菁钴或聚酞菁钴催化剂的作用下,液化气中的硫醇与NaOH反应生成硫醇钠;然后用空气氧化硫醇钠,使之转化成二硫化物和氢氧化钠。二硫化物不溶于碱,经三相分离罐分离外送;氧化反应后的催化剂、碱液循环使用再生。反应方程式如下:

实际生产中发现,氧化再生单元二硫化物无法从碱液中析出,在三相分离罐隔板的油侧无二硫化物生成[4]。装置只能频繁地更换碱液以保证硫化物随碱液排除,为提高脱硫效果,碱液消耗量较大。进一步分析,三催化液化气脱硫醇还存在因脱硫醇系统中二硫化物与碱液密度相近而无法脱除二硫化物的问题。

2 节能减排要素分析

2.1 废 渣

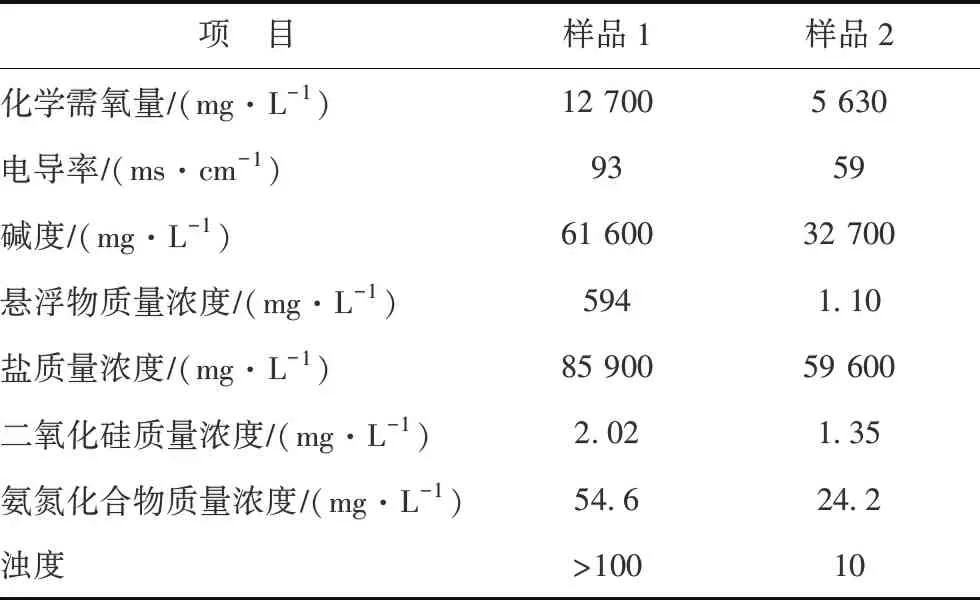

液化气脱硫醇系统产生碱渣的主要部位有预碱洗单元和抽提氧化单元。产生碱渣的主要原因是,液化气脱硫塔采用MDEA作为吸收剂,胺洗后液化气中夹带的溶剂、未脱除硫化氢及部分携带的二氧化碳等,与NaOH反应,造成碱液消耗。碱液中富集有害物(包括有机物和无机盐)的浓度达到一定值后,导致碱液脱硫醇效果下降甚至失效。为维持脱硫醇效果,定期向系统内加注一定量的新鲜NaOH溶液,置换排放出一定量的碱渣。碱渣高COD、高碱度,处理难度大,企业一般委托专业环保公司处理,费用较高。三催化碱渣两种样品的性质和组成如表1所示。

表1 三催化碱渣的性质和组成

2.2 废 水

液化气脱硫醇系统产生废水的主要单元为液化气水洗罐。为控制液化气出装置质量,降低夹带碱液对罐区及后续装置的影响,现有工艺多采用除盐水对液化气中的碱液进行水洗,水洗后含碱污水排入公司污水处理系统统一处理。该部分废水的pH约9~11,夹带一部分轻烃,排放入污水处理系统后易导致整个地下井中可燃气浓度超标,存在较大的安全环保隐患。同时,除盐水水量一般为4 t/h以上,加工费用高,也增加了污水处理成本。

2.3 废 气

脱硫醇尾气中因含有过剩氧气、烃蒸气、硫化物及残余碱等组分,使现场直排异味较大。近几年随着纤维膜脱硫技术的引进,按比例注入瓦斯、然后将尾气引入加热炉燃烧的方法得到应用,如某延迟焦化装置即采用此技术,补入天然气后就近引入装置加热炉,从一定程度上缓解了尾气后处理问题。但是运行一段时间后,发现引入尾气的加热炉,其炉管、炉壁、烟道挡板等部位有腐蚀加重现象;烟气中SO2浓度也有升高。另外,因为混入瓦斯的尾气组成和压力与燃料气系统差别较大,一般只能在某一个火嘴集中燃烧,使得加热炉偏烧及温度调节困难。另一种尾气处理技术采用尾气升压、冷冻机组、冷柴油吸收及膜分离等手段的组合技术,投资高、操作费用大。但是,即使采用如此复杂的处理措施后,尾气烃含量还是达不到直排的指标,仍然需要再焚烧处理。

3 技术改造及效果分析

3.1 技术改造情况

2011年6月检修期间,对三催化液化气脱硫醇系统进行了第一次改造[5],主要是采用脱硫助剂代替磺化酞菁钴配制到抽提碱液中,并采用低硫反抽提油脱除碱液再生生成的二硫化物,以改善液化气脱硫醇效果。改造后的液化气脱硫醇工艺流程如图1所示。改造的具体措施如下:①采用静态混合器强化氢氧化钠和液态烃混合效果,在液化气抽提塔之前增加碱液和液化气的静态混合器;②使用不含硫的反抽提油,将碱液中的二硫化物抽提至反抽提油中,通过反抽提油将硫化物携带至分馏塔塔顶油气分离罐,实现二硫化物和NaOH的高效分离,循环使用;③使用脱硫助剂替代再生催化剂磺化酞菁钴。脱硫助剂为黑褐色液体,与水互溶,一般占抽提碱液的15%~20%,与碱液混合均匀后向系统加注。

改造后,脱后液化气硫含量显著降低,质量浓度小于10 mg/m3,换碱频次由每7天1次延长至每50天1次,可节约新碱(质量分数为20%的NaOH溶液)用量为840 t/a,碱渣排放量由1 020 t/a降低至180 t/a。反抽提油为高压加氢重石脑油,硫质量分数小于10 μg/g,流量为2 t/h,占循环碱液的质量比例为10%。抽提出二硫化物后,反抽提油硫质量分数升高到约3 000 μg/g,送入分馏塔塔顶回流罐。反抽提油硫含量的大幅度提高说明改造后的液化气脱硫醇系统大大提高了抽提能力,同时增强循环剂的活性和再生能力,延长循环剂的运行周期,减少废碱渣产生。碱液再生能力提高,实现了常温下的碱液强化再生,碱液再生温度从60 ℃降低至40 ℃,停用了系统使用的1 t/h的0.35 MPa低压蒸汽。

2016年6月检修期间,三催化对液化气脱硫醇系统进行了第二次改造,主要改造内容为氧化塔采用固定床催化氧化剂,同时对工艺流程进行了优化,进一步提高脱硫醇效率,减少污染物排放。改造后的流程如图2所示。

图1 第一次改造后的液化气脱硫醇工艺流程(红色线为新增流程)

图2 第二次改造后的液化气脱硫醇工艺流程(红色和蓝色线为新增流程)

改造的具体措施如下:①新增二级抽提罐:在抽提塔后增加第二级抽提脱硫醇设施,采用一组静态混合器加沉降罐的方式。②新增固定床再生塔:进一步强化剂/碱再生,新增固定床氧化再生塔一座。③新增碱液过滤器:贫剂/碱在返回抽提段前设稳压全自动反冲洗过滤器组(带稳压罐及辅助过滤器等),以达到净化溶剂和脱除催化氧化活性的作用。④新增尾气处理设施:原设计再生尾气经干气稀释后,送至催化裂化再生单元,增加瓦斯流量控制和低流量自保。实际改造过程中,为减少干气消耗,直接尾气升压后送催化裂化再生单元。⑤液化气水洗水改循环利用:液化气水洗水由直排该为循环。定期检测水洗水的pH,外排部分经旋流脱烃后,送至烟气脱硫塔循环利用。在进行改造的同时,装置持续进行操作优化,废渣、废气、废水的排放量大幅下降。

3.2 节能减排效果

3.2.1 废渣减排增上二级抽提罐及采用固定床氧化技术后,进一步提高了液化气脱硫醇的效率,脱后液化气中硫质量浓度降至10 mg/m3以下。此外,降低了装置对碱液浓度的依赖,在抽提单元碱液的NaOH质量分数为5%的情况下,仍然可以稳定控制脱后液化气的质量。当系统碱液的NaOH质量分数低于5%时,对碱液进行置换。置换所用的新鲜碱液,原为质量分数为20%的NaOH溶液,优化后NaOH质量分数提高至32%,碱液浓度提高后,单次置换用量降低,减少了碱渣排放量。

第二次改造后,液化气脱硫醇单元换碱频率由每50天1次进一步延长至每150天1次,与第一次改造相比碱渣排放量又降低了90 t/a,即碱渣排放量由180 t/a减少至90 t/a。因此,经过两次改造,液化气脱硫醇单元的碱渣排放量由改造前的1 020 t/a降低至90 t/a,效果显著。装置两次改造前后的参数对比如表2所示。

表2 两次改造前后参数对比

脱硫醇碱渣原由专业环保公司拉走处理,改造后经优化将碱渣送入燕山分公司自己的硫磺回收装置污水汽提单元消化处理,按1~3 t/d的速率注入汽提塔,汽提后净化水的氨氮化合物质量浓度不大于20 mg/L,pH略有上涨。碱渣后路打通后,不再安排出厂,大幅度降低了碱渣处理的费用及环保风险。

3.2.2 废水减排液化气脱硫醇水洗水循环利用的前提是将其中溶解夹带的轻烃脱除。三催化采用旋流脱烃技术处理后,水洗水中VOCs的质量分数降低至5 μg/g以下,轻烃排放至火炬瓦斯回收系统进行回收。液化气水洗水的pH控制在9~11之间,该部分含碱污水经脱烃后,直接作为催化裂化装置烟气湿法脱硫塔的吸收剂,废水不再排入地下污水系统。同时,通过液化气水洗水循环利用,提高水洗水利用效率,将除盐水消耗量由4 t/h降低至1 t/h以下,除盐水消耗量降低75%,液化气出装置质量未受影响。

3.2.3 废气减排液化气脱硫醇再生氧化单元中工业风氧化硫醇钠后,进入尾气罐静置脱液后排放。脱硫醇再生尾气的组成如表3所示。由表3可见,脱硫醇氧化尾气中可燃性气体的体积分数总和约为3.5%,这部分尾气直接排放大气,属于VOCs 无组织排放源,是装置周边的异味源之一。

表3 脱硫醇再生尾气的组成 φ,%

经技术论证,装置将脱硫醇尾气送至再生器进行氧化处理。该流程有如下特点:一是提高碱液再生单元操作压力,新增氧化风机两台,将氧化风压由0.4 MPa提高至0.8 MPa,确保压头够用。二是为避开爆炸极限,在进入再生器之前,采用非净化风进行稀释,体积配比为V(非净化风)/V(脱硫醇尾气)=3/1。稀释后,各组分体积含量均远低于爆炸下限。这样既避免了安全风险,又大幅度降低了瓦斯消耗。三是在该流程采用低压力联锁,当脱硫醇尾气前压力低于再生器压力后,联锁动作改放空。四是在流程上设置快速切断阀、阻火器、单向阀等物理防护措施。采取以上工艺改造后,脱硫醇尾气中的VOCs组分燃烧处理,脱硫醇现场异味大幅度降低。再生系统操作及烟气脱硫塔排放数据未受影响。

4 结 论

通过分析催化液化气脱硫醇生产过程中的废渣、废水、废气排放及节能减排等要素,对燕山三催化装置采取系列技术创新及生产优化,有效降低了装置的碱渣、废水、VOCs排放,得到如下结果:①改造后脱后液化气中硫质量浓度由20 mg/m3以上降低至10 mg/m3以下。②水洗水循环回用后,节约除盐水3 t/h。③水洗水经旋流脱烃后,进入催化裂化装置烟气脱硫塔,实现回收利用。④通过脱硫醇系统改造及操作优化,碱渣排放量由1 020 t/a降低至90 t/a。⑤将脱硫醇再生尾气由就地排放改为再生器氧化,大幅度降低现场异味。