重整生成油液相脱氯剂DL-1在连续催化重整装置的工业应用

田昌旻,刘 喆

(中国石油大连石化公司,辽宁 大连 116033)

中国石油大连石化公司(简称大连石化)第一联合车间2.2 Mt/a连续催化重整(简称连续重整,CCR)装置采用美国UOP公司开发的CycleMax超低压连续重整工艺及ChlorsorbTM氯吸附技术。该装置与1.0 Mt/a芳烃抽提装置和1.6×105m3/h 变压吸附装置(简称PSA装置)组成联合装置,以精制石脑油为原料,生产BTX(苯、甲苯、二甲苯)、高辛烷值汽油调合组分和高纯氢气。装置于2008年6月投入应用,前期采用UOP公司的催化剂R-234,在经历两个停工检修周期的运行后于2014年起更换使用中国石化石油化工科学研究院(简称石科院)的双功能催化剂PS-Ⅵ,并一直运行至今。

装置首次开工后曾存在以下问题:①脱戊烷塔塔顶空气冷却器(简称空冷器)结盐,导致空冷器(E-1409)压降过高、脱戊烷塔回流量降低,对空冷器进行水洗后,空冷器腐蚀泄漏,成为长周期运行的阻碍;②由于作为芳烃抽提单元原料的重整生成油中含有氯离子,使得芳烃抽提单元环丁砜质量变差,影响芳烃抽提单元的产品质量,并导致部分设备腐蚀泄漏[1-2]。

为解决上述问题,大连石化2.2 Mt/a连续重整装置于2014年停工检修期间增加了重整生成油液相脱氯单元。液相脱氯罐投用初期采用了国内某企业生产的金属氧化物液相脱氯剂M,但未达到使用效果,装置相关设备的堵塞、腐蚀问题仍然存在。2016年12月开始脱氯单元采用石科院开发的液相脱氯剂DL-1,应用效果良好,并一直使用至今,有效消除了重整生成油中氯化物对后续流程的影响,铵盐堵塞、腐蚀问题以及环丁砜劣质化问题也均得到了有效遏制。以下主要介绍大连石化2.2 Mt/a连续重整装置重整生成油液相脱氯工艺以及液相脱氯剂DL-1在该工艺中的工业应用情况。

1 催化重整生成油中氯的来源及危害

在催化重整反应过程中,重整催化剂上的氯会不断地流失,为了维持催化剂的酸性功能,需不断地补充有机氯化物,进行催化剂的水氯平衡控制,其中一部分氯以HCl的形态存在于重整氢气中,另一部分氯会溶解在重整生成油中。一般情况下,在重整催化剂运转初期,重整催化剂的持氯能力较强,重整生成油中氯的质量分数小于2 μg/g;而在重整催化剂运转后期,由于比表面积的下降,催化剂持氯能力降低,系统补入较多的氯以维持水氯平衡,此时重整生成油中氯的质量分数高达5 μg/g左右。

重整生成油中的氯和重整反应生成的NH3在脱戊烷塔塔顶聚集,塔顶油气温度降低时,二者反应生成的NH4Cl沉积在设备上[3]。由于NH4Cl的吸水性较强,所以沉积的NH4Cl易发生潮解而形成酸性腐蚀介质,这种酸性介质的腐蚀能力强,易造成设备腐蚀穿孔[4-6]。脱戊烷塔的目的是脱除戊烷及比戊烷轻的组分,进料中含有的微量H2O、H2S和HCl也会向塔顶富集,从而形成脱戊烷塔塔内H2O、H2S和HCl浓度自下而上逐渐升高的情况,在脱戊烷塔塔顶管线和空冷器中H2O、H2S和HCl的浓度最高,不可避免发生典型的H2S-H2O-HCl腐蚀。腐蚀形态主要表现为设备均匀减薄和湿H2S的应力腐蚀,并且随着重整催化剂持氯能力的逐步下降,重整生成油中的氯含量会进一步提高,腐蚀进一步加剧。另一方面,重整生成油是芳烃抽提原料,而抽提溶剂环丁砜中含有一定量的水,重整油中所含的微量氯会以盐酸的形式存在,造成设备的腐蚀,也会加速芳烃抽提溶剂环丁砜的劣质化。

2 重整生成油液相脱氯工艺流程简介

大连石化2.2 Mt/a连续重整装置生成油液相脱氯工艺流程如图1所示。重整生成油先经过一段再接触罐,再经脱戊烷塔进料泵加压后,进入液相脱氯罐(V-1411A/B),在脱氯罐中HCl和脱氯剂进行接触脱除生成油中氯化物,经过脱氯的重整生成油作为脱戊烷塔进料进行轻组分和重组分的分离。

3 重整生成油脱氯剂的工业应用

3.1 重整生成油液相脱氯工艺的技术要求

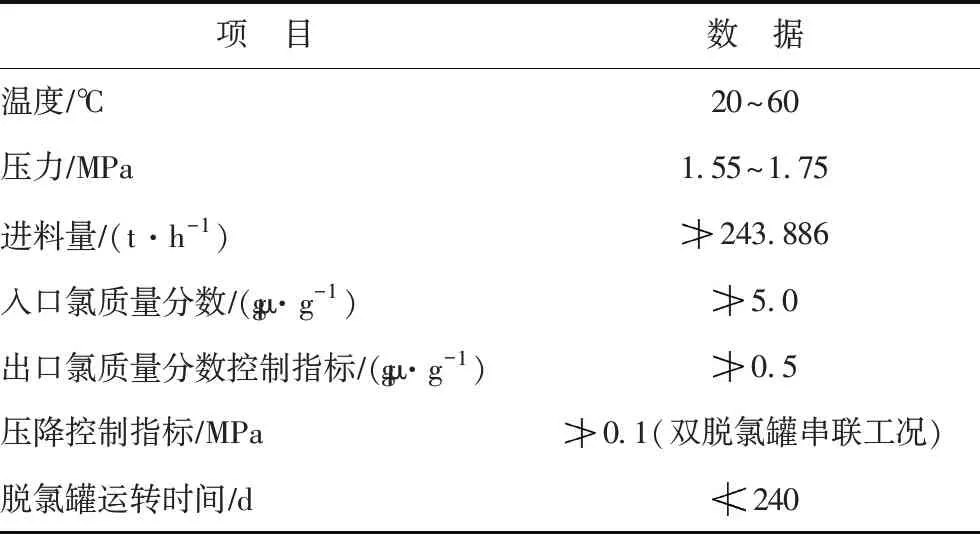

大连石化2.2 Mt/a连续重整装置重整生成油液相脱氯工艺的基础数据见表1。

表1 液相脱氯工艺基础数据

脱氯剂更换为DL-1后,脱氯工艺的技术保证要求为在满足必要的操作条件下,使用所选定的脱氯剂,保证达到如下指标:①液相脱氯罐出口物流中HCl质量分数不大于0.5 μg/g;②穿透氯容(w)不小于16%;③使用寿命不低于240 d;④使用期间脱氯剂不结块、不泥化,卸剂方便,床层压降不大于0.03 MPa;⑤脱氯剂不含重金属,对后续工艺过程无不良影响。

3.2 原脱氯剂应用情况

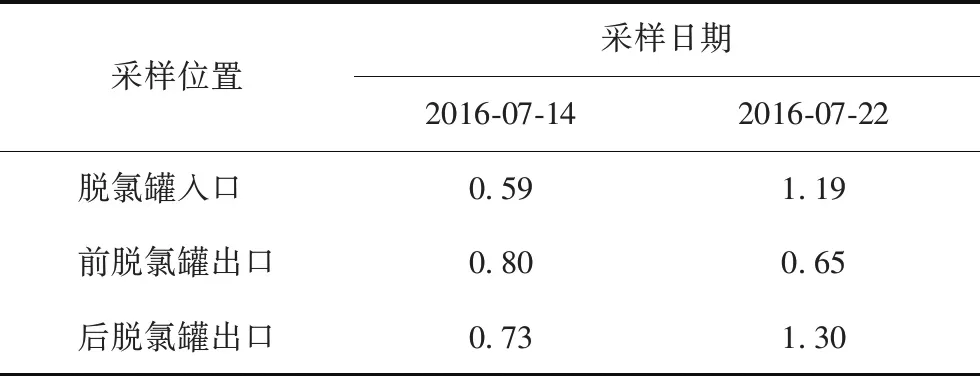

大连石化于2014年6月初开工投用重整生成油脱氯罐时使用的是国内某企业生产的金属氧化物脱氯剂M。该脱氯剂在投用初期具有良好的脱除HCl的效果,脱氯剂使用时间也可以满足技术保证值;但在运转后期,从脱氯前后生成油氯含量的检测结果(见表2)来看,出现了脱氯后较脱氯前氯含量反而升高的异常现象,说明脱氯剂M有饱和吐氯的问题,并且在脱氯剂M应用期间,装置仍然存在脱戊烷塔塔顶换热器泄漏、芳烃抽提溶剂老化速率快及下游装置液化气结盐的情况。

表2 脱氯剂M运转后期重整生成油脱氯前后的氯质量分数 μg/g

3.3 液相脱氯剂DL-1的性能及特点

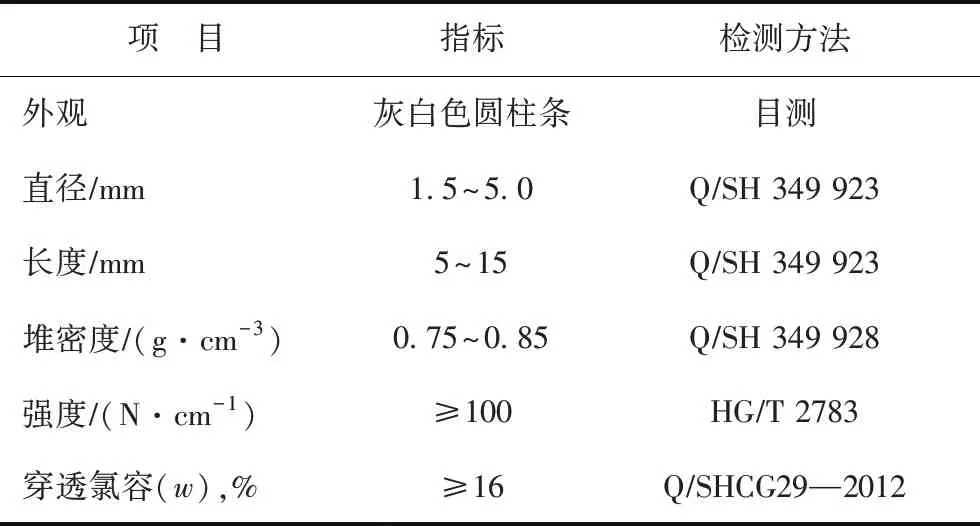

针对脱氯剂M应用效果不理想的问题,经过调研及技术交流,大连石化决定将脱氯剂更换为由石科院开发、上海欣年化工助剂有限公司生产的液相脱氯剂DL-1。DL-1的物理化学性质指标见表3。

表3 液相脱氯剂DL-1的物理化学性质

众所周知,在液相条件下,液固传质速率低于气相条件下的气固传质速率。所以对于液相脱氯剂来说,液相脱氯剂既要有较大的比表面积,也要有合理的孔结构(大孔、中孔、微孔),还要有和HCl反应能力强的活性组分,甚至可以有吸附有机氯化物的活性组分。

液相脱氯剂DL-1在研发过程中对上述因素均给予考虑。为提高脱氯剂的液固传质速率,通过选择孔结构合理的沸石、黏结剂、扩孔剂等使得DL-1具有较大的比表面积和合理的孔分布。在选择脱氯的活性组分时,选择了多种活性组分组成复合的活性组分,使得DL-1既具有一定的物理吸附能力,又具有较好的低温化学反应能力。

3.4 液相脱氯剂DL-1的装填

2016年12月,脱氯罐V1411A(内径2 700 mm)开始更换使用液相脱氯剂 DL-1。自脱氯罐底部向上依次装填各150 mm高的直径为19,6,3 mm的瓷球,中部装填8 300 mm高的DL-1(质量为37.5 t),上部装填150 mm高的直径为19 mm的瓷球,气密试验合格后脱氯罐具备投用条件。

3.5 DL-1液相脱氯剂的工业应用

2016年12月5日装载DL-1的V1411A投运。为考察DL-1脱氯剂的脱氯效果,2016年12月5日至20日采用装载DL-1的V1411A前置、装载M脱氯剂的V1411B后置的流程,监测V1411A的进料及出口产物氯含量的变化,结果见表4。运行期间操作条件如下:操作温度为38 ℃,操作压力为1.7 MPa,处理量为181~242 t/h。从表4可以看出,DL-1可以将重整生成油中的氯质量分数降至0.5 μg/g以下。

2016年12月21日,将脱氯流程调整为装载M脱氯剂的V1411B前置、装载DL-1的V1411A后置,以前置脱氯罐产物的氯质量分数高于0.5 μg/g作为更换脱氯剂的指征。2016年8月至2017年3月脱氯罐V1411B最后一轮使用M脱氯剂,此后V1411A/B两罐均全部使用液相脱氯剂DL-1。从2016年12月至2019年5月,大连石化2.2 Mt/a连续重整装置使用液相脱氯剂DL-1取得了良好的脱氯效果,单罐运转时间超过技术保证值(具体情况见表5),相关设备的堵塞、腐蚀问题得到有效缓解,芳烃抽提单元环丁砜劣质化的趋势得到有效控制,同时脱氯罐未见明显压降,满足床层压降不大于0.03 MPa的要求,且后来卸剂时未发现有结块现象。

表4 V1411A进料及出口产物中氯质量分数 μg/g

表5 液相脱氯剂DL-1的运行情况

3.5.1 应用脱氯剂DL-1后脱氯罐出口产物中氯含量变化DL-1首次应用近一年期间的进料、前置脱氯罐出口以及后置脱氯罐出口产物中氯含量的分析数据见表6。从表6可以看出,无论是前置还是后置,装载 DL-1的脱氯罐V1411A出口产物中氯质量分数均低于0.5 μg/g的控制指标,尤其是后置脱氯罐出口产物中氯质量分数多数时候在0.1 μg/g 以下,表明DL-1具有良好的脱氯能力。

表6 重整生成油脱氯前后的氯质量分数 μg/g

3.5.2 劣质化环丁砜再生单元树脂使用寿命跟踪由于芳烃抽提采用的环丁砜溶剂中含水量较高,同时在溶剂回收塔操作中还需要提供一定比例的汽提蒸汽,而水的存在会使芳烃抽提原料中所含的微量氯形成盐酸。随着装置长时间运转,溶剂多次循环,系统中的盐酸浓度越来越高,就会出现设备的腐蚀。同时由于HCl的存在,会加速芳烃抽提溶剂环丁砜的劣质化,劣质化的环丁砜进一步和氯结合,加速设备的腐蚀。针对环丁砜在应用过程中逐渐劣质化的问题,需要通过溶剂再生塔对部分溶剂进行再生,将老化的溶剂排出;为防止设备的腐蚀,需要定期加入一定量的单乙醇胺,以维持溶剂的pH为7左右,然而单乙醇胺无法排出溶剂系统,富集的单乙醇胺分解后,会造成铵盐累积,堵塞设备。2014年装置增设劣质化环丁砜再生单元后,仅在树脂再生过程中需要添加少量单乙醇胺。在2016年12月之前,即重整生成油液相脱氯剂为脱氯剂M时,树脂的首次使用寿命为8~20 d,再生后使用寿命为15 d左右,溶剂的pH为5.4~6.6,为低酸性;2016年12月脱氯罐V1411A更换装载DL-1后,树脂首次使用时间明显延长至35 d,再生后可继续使用29 d左右,且不再添加单乙醇胺;两个脱氯罐全部更换装载DL-1脱氯剂后,树脂应用时间更长,溶剂接近中性,说明装置使用DL-1后系统溶剂的质量和树脂寿命得到明显改善。

3.5.3 应用脱氯剂DL-1后装置其他方面的改进由于重整进料中不可避免地携带氮,在临氢以及HCl存在环境下会生成NH4Cl,NH4Cl的存在会贯穿于重整联合装置的各个部位尤其是低温部位,会造成相关设备的堵塞,脱戊烷塔结盐及腐蚀泄漏情况最常见,也最容易发生。本装置自首次开工以来,多次发生脱戊烷塔塔顶空冷器腐蚀泄漏的情况,增上液相脱氯罐后泄漏情况略有缓解,更换DL-1液相脱氯剂后,尚未发现脱戊烷塔结盐及腐蚀泄漏加剧的迹象,脱戊烷塔塔顶空冷器也没有发生泄漏。

2.2 Mt/a重整装置的液化气正常送至0.6 Mt/a重整装置进行分离,其相关设备易出现铵盐堵塞问题,在脱氯剂DL-1投用后液化气结盐频次明显低于使用前。

4 结 论

(1)脱氯剂DL-1在大连石化2.2 Mt/a重整生成油脱氯单元的应用结果表明:脱氯剂DL-1具有良好的低温液相脱氯效果,在满足出口氯质量分数低于0.5 μg/g的技术保证值的条件下,单罐运转时间高于技术保证值,基本消除了脱戊烷塔塔顶结盐、腐蚀的问题,液化气结盐现象得到了缓解。

(2)脱氯剂DL-1的应用延长了芳烃抽提装置树脂的使用寿命、改善了溶剂的pH,取消了单乙醇胺的添加,并降低了设备腐蚀、堵塞的风险,保证装置长周期运行平稳。