圆柱型锂离子电池组热均衡性研究*

崔 星,李 达,刘增辉,韦 振,郭利伟,董昊天,王大方

(1.中国北方车辆研究所,北京 100072; 2.哈尔滨工业大学(威海),威海 264209;3.中国汽车技术研究中心有限公司,天津 300300; 4.长安大学,西安 710064)

前言

18650锂离子电池因其具有较高的比能量和较长的循环使用寿命而被Tesla等车企广泛用做电动汽车动力电池。但18650电池的容量、使用寿命受温度影响较大[1-2],电池组内各个电池的温度的不一致性也会对电池的循环寿命和容量造成很大影响[3-4]。18650电池系统往往有上千节电池单体,不一致性更为明显。

目前国内外对电池组散热问题的研究主要集中于对散热系统进行改进和对电池组热管理系统的控制方法进行优化[5-12]。也有对电池组结构和排列方式的研究,黄瑞等[13]对风冷模式下电池不同布置方式进行了对比,刘振军等[14]对风冷模式下电池组的结构进行了优化。对水冷方式中电池组布置方式和热均衡的研究尚不多见。

本文中首先建立管道式水冷系统的布置方案和三维模型,然后将不同排列方式、放电倍率和电池组几何模型时电池组的温升和热均衡性进行比较,最后提出可行的优选方案和建议。

1 电池成组及冷却系统模型

1.1 电池组排列方式

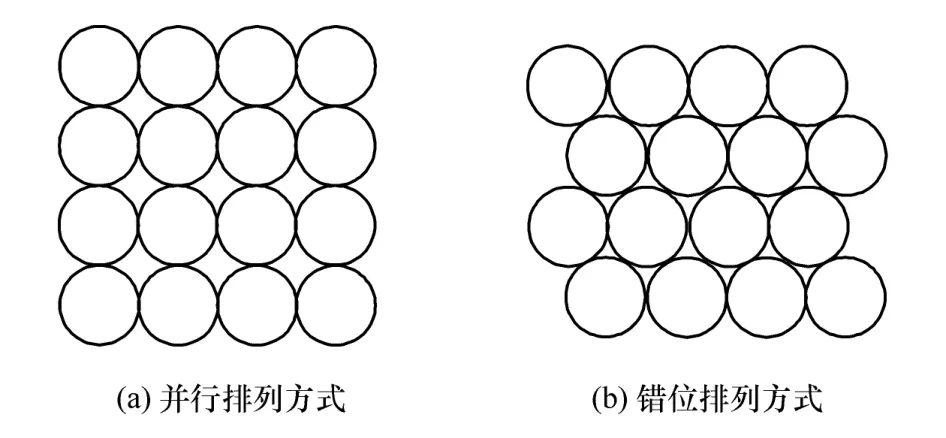

通常圆柱形电池排列方式有并行排列和错位排列两种[15],如图1所示,并行排列方式电池排列整齐,固定较为方便,但是体积相对较大,所占截面积、体积均比错位排列大。错位排列较难进行固定,但所占的体积相对较小,附件少,有利于提高能量密度。本文中基于管道式水冷系统将两种方式进行对比。

图1 电池单体的排列方式

1.2 电池冷却系统模型

目前随着电动汽车技术的发展,对动力电池的要求不断提高,为保证电池系统安全,对电池系统热管理也提出了更高的要求,在高功率应用时能够控制电池系统在最佳温度范围内,这时传统风冷系统已经不能满足需要,基于液体热交换的冷却系统比空气系统效率更高,电池组内部温度更均匀。

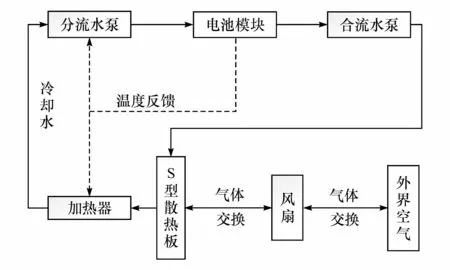

冷却系统布置如图2所示,正常行驶时当电池模块反馈温度高于加热器工作的触发温度时,加热器不工作,风扇工作,分流水泵将冷却水抽到电池模块中并进行分流,冷却水进入各个电池模组中,不同电池砖里的电池模组布置在同一位置,使冷却水道直接从电池模块中穿过,之后冷却水经合流水泵到S型散热板,在S型散热板处加装风扇,使冷却水和空气进行热交换,将冷却水温度降低,不断循环。

图2 冷却系统设计方案

在寒冷地区起动时,当电池模块反馈温度低于加热器工作的触发温度时,加热器工作,风扇不工作,将加热的水送入电池模块,从而对电池进行加热,加快汽车冷起动速度。

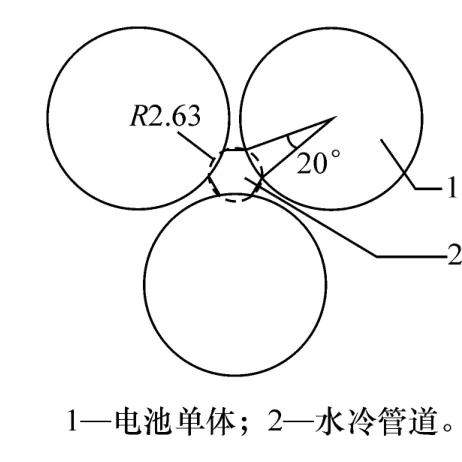

冷却管路设计的基本原则是在每3个或4个电池单体之间的空隙做出与电池单体相贴合的管道,实现电池单体与水的换热,如图3所示。

图3中电池表面与冷却水管道热传导交换的热量应服从傅里叶定律[16]:

图3 冷却管路布置位置

式中:Q为交换的热量;λ为导热系数;A为换热面积。

由式(1)可知,换热量与导热系数、换热面积成正比。水冷管道与电池的接触面积为弧形,其几何参数主要是接触弧形的角度,取20°,主要特征参数为导热系数,选用不同的冷却管材料、不同的冷却液会影响电池的散热。

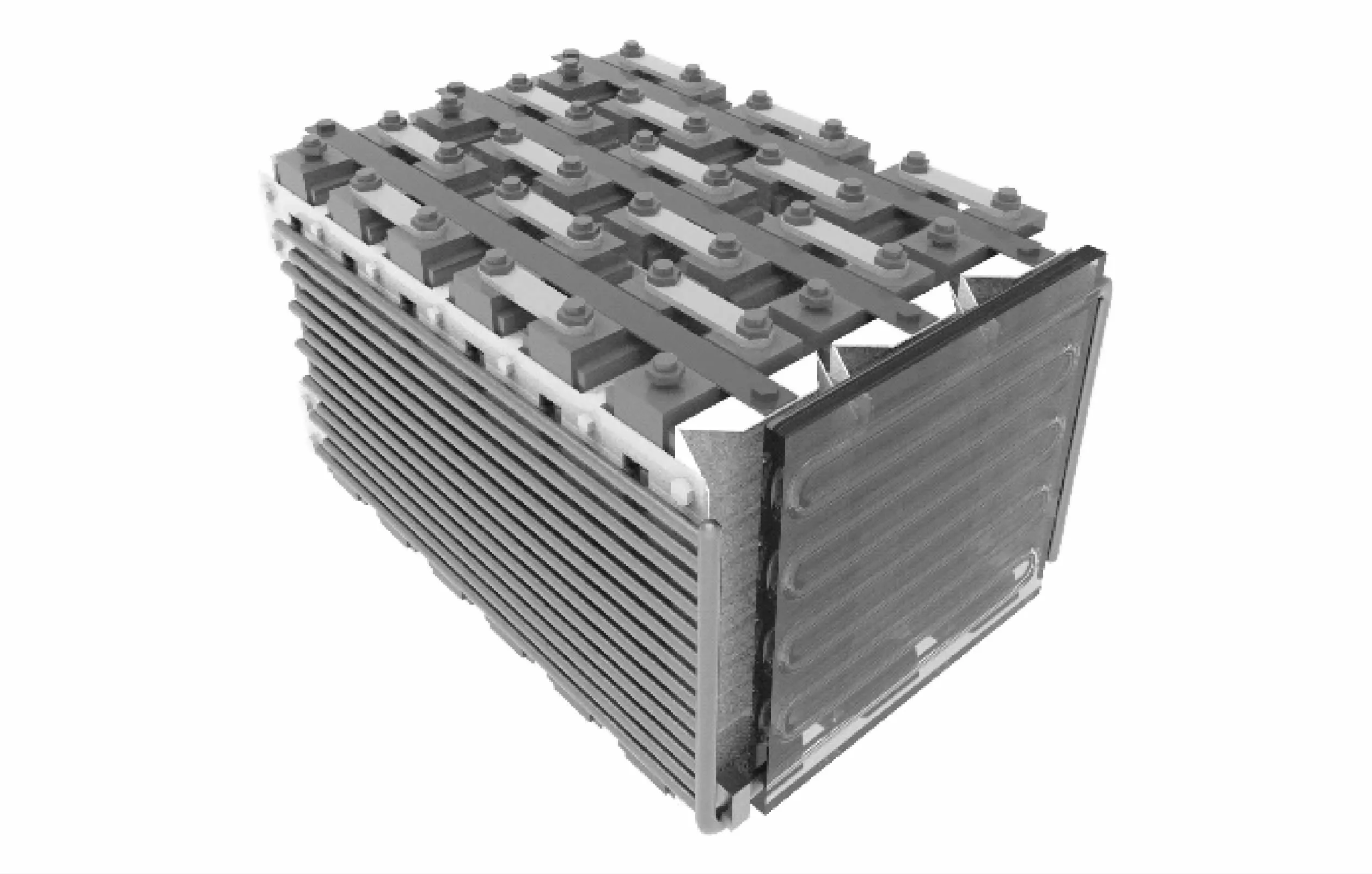

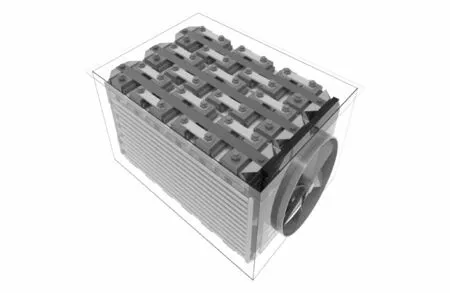

将水冷系统、电池模组、固定元件和定位元件装配到一起,形成电池模块,如图4和图5所示。

图4 电池模块

图5 冷却系统及电池模块

2 电池热均衡性研究

2.1 锂离子电池单体生热物理模型

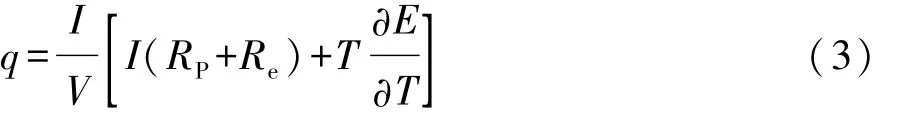

根据Bernardi等[16]的研究,电池生热速率可表示为

式中:V为电池单体的体积,m3;E为电池电动势,V;U为电池工作电压,V;I为充放电电流,A。

E-U为电池内电压,可用电池充放电电流与电池内阻的乘积来表示,而电池内阻主要由欧姆内阻和极化内阻构成,因此,式(2)可变换为

式中:Rp为极化内阻值;Re为欧姆内阻值。

从式(3)可以看出,电池单体生热速率主要受电池充放电电流、极化内阻、欧姆内阻、电池单体的体积、电池电动势、电池温度和电动势随温度变化率的影响。

2.2 锂离子电池传热物理模型

传热方式主要包括3种:热传导、热对流和热辐射。在锂离子电池组传热的研究过程中,可忽略热辐射的影响,主要考虑电池单体内部的热传导和电池表面与周围环境的热交换。根据能量守恒定律,汽车行驶过程中电池组应遵循热平衡方程:

式中:Q为电池生热量;Qa为电池单体本身吸收的热量;Qb为电池与环境交换的热量。

即电池产生的热量一部分由电池自身吸收,表现为电池单体温度的升高,另一部分散发到环境中,其中,电池组吸收的热量可表示为

电池组表面与空气通过对流交换的热量由牛顿公式计算:

式中:α为对流换热系数;A为换热面积。

电池表面与冷却水管道通过热传导方式进行换热,服从傅里叶定律:

式中λ为导热系数。

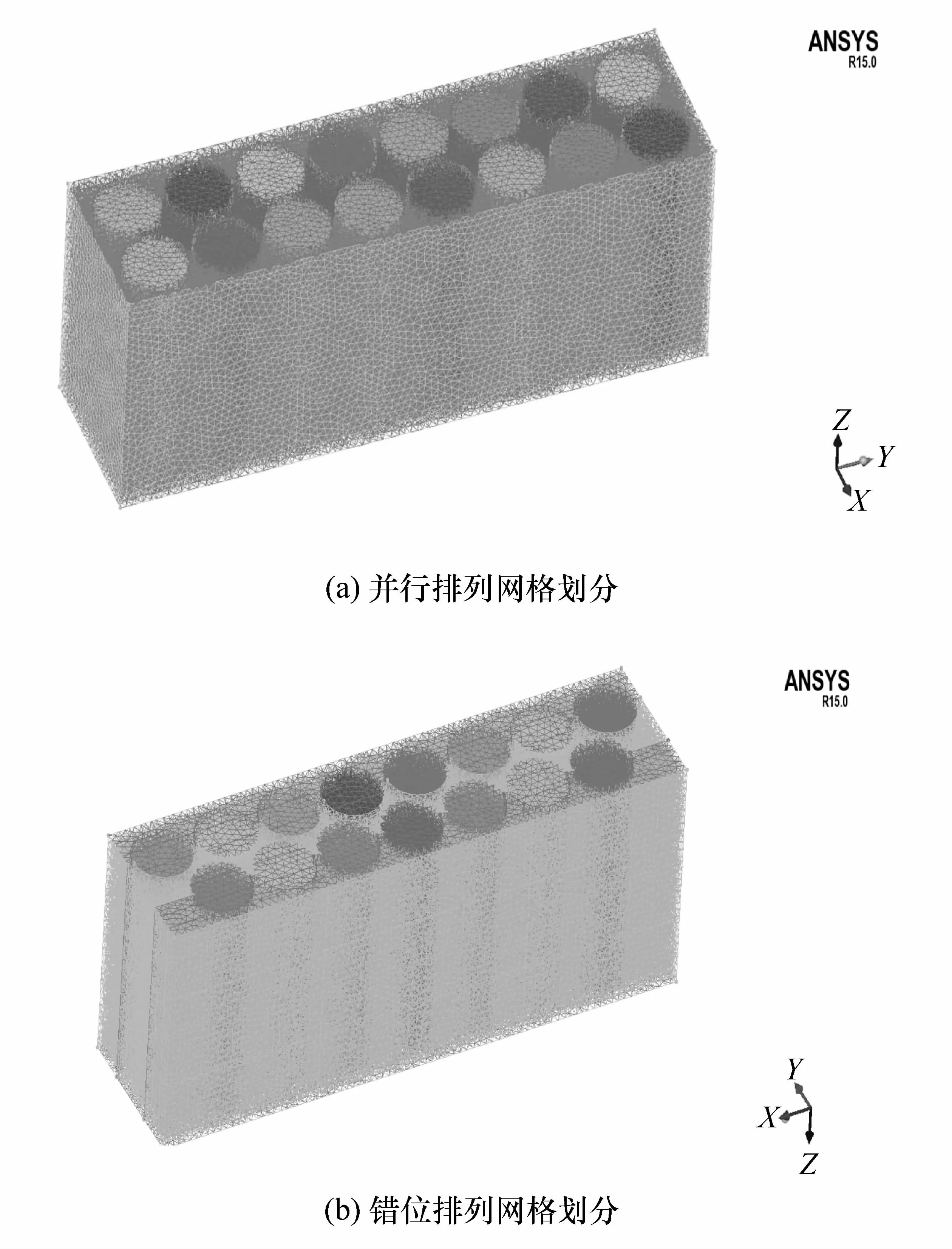

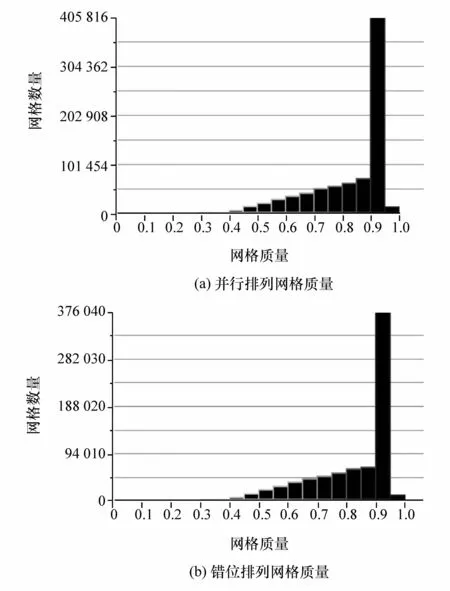

2.3 网格划分

为了分析电池在水冷条件下不同排列方式的冷却情况,首先建立并行排列和错位排列的电池模组三维模型,然后用前处理软件ICEM对模型进行网格划分,如图6所示。六面体网格离散化效果好,对于规则的几何体网格精度高,而四面体网格贴体性好,网格划分时自动化程度高,本文中主要研究电池组的传热问题,电池单体与冷却水管和空气的交界面形状比较复杂,而电池单体内部形状较为简单,因此选用六面体和四面体混合网格,在生成网格后通过调整网格参数获得提高网格总体质量,网格质量如图7所示,其中横轴为网格质量,数值越大表示网格质量越好,纵轴表示网格数量。从图中可以看出,大部分网格质量在0.9以上,网格质量较好。

2.4 参数属性

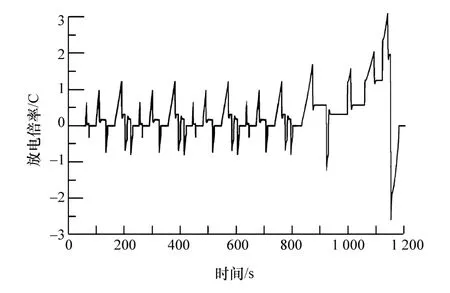

将网格文件导入Fluent进行分析。图8为nedc工况下电池实时放电速率仿真结果,可见电池组常态工作下电池的放电倍率小于1C,所以选择1C和0.5C放电倍率下核心区域的产热速率作为电池单体的热源。

图6 电池模组网格划分

图7 网格划分质量

图8 nedc工况下电池放电倍率

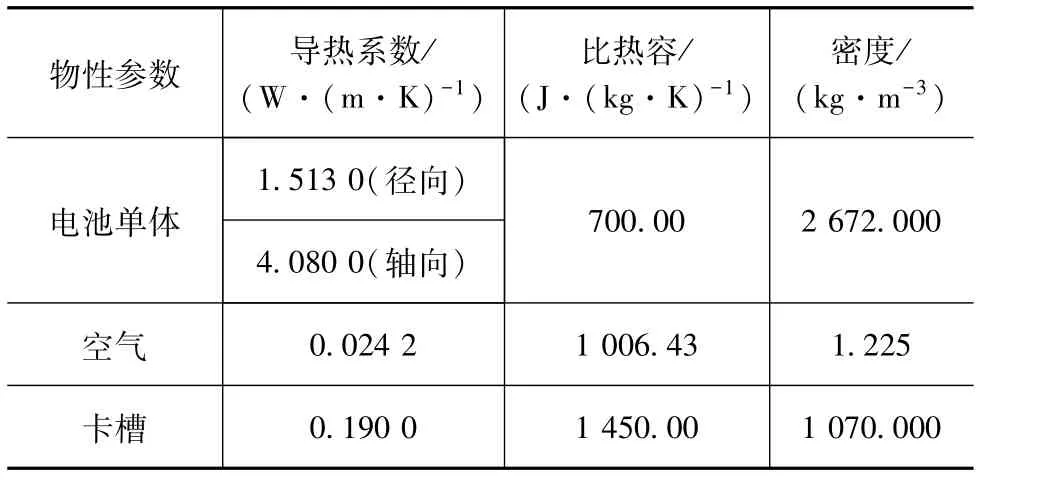

对热分析的参数属性进行设置。由于本文中主要基于电池模组进行热分析,所以把电池单体看作一个整体,采用均质化的方法将电池单体内部各种材料的比热容加权计算,得到电池的平均比热容为700 J/(kg·K),同时根据电池中各种材料计算出电池径向导热系数为1.513 W/(m·K),轴向导热系数为 4.08W/(m·K)[17-18]。参照文献[13]和文献[18]~文献[20],忽略温度对物性参数的影响,将仿真过程中物性参数设为固定值,参与换热的各部分热物理性质见表1。

表1 参与换热的各部分物理性质

2.5 边界条件

电池热模型分析问题,实际是一个瞬态导热问题,电池表面与冷却水管道通过热传导方式进行冷却,电池表面与空气进行对流换热。将电池模组内部不同结构之间的交界面设定为interface类型,同时将发生热传导的界面设置为热耦合,电池与空气的交界面设置为wall类型,同时将对流换热系数设置为 7W/(m2·K)。

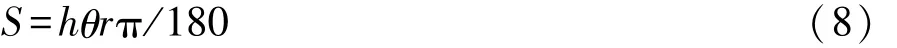

由式(7)可知,热传导交换的热量与接触面积成正比,因此,为了保证两种排列方式下电池表面与冷却水管道交换的热量相同,建立三维模型时保证两种排列方式冷却水管与电池接触面积相等。冷却管道与电池接触面积为弧形区域,计算公式为式中:S为冷却管道与电池接触面积,m2;h为接触高度,m;θ为接触区域弧形的角度;r为电池半径,m。

因此,只要保证接触区域弧形的角度相等,两种排列方式的接触面积就相等。

初始化条件中将初始温度设置为300 K,其余保持默认,迭代步数为每秒1步,每步最多迭代20次,步数为3 000。对两种排列方式进行热仿真。

2.6 电池组布置方案研究

为了定量比较不同排列方式的效果,本文中用电池单体最高温升、电池单体最低温升、电池单体温升差来衡量冷却效果,将动力电池模组中电池部分的最低温升与最高温升的比值定义为热比,用来表示电池模组的热均衡性,热比越接近于1,则热均衡性越好,反之如果热比越小,则热均衡性越差。

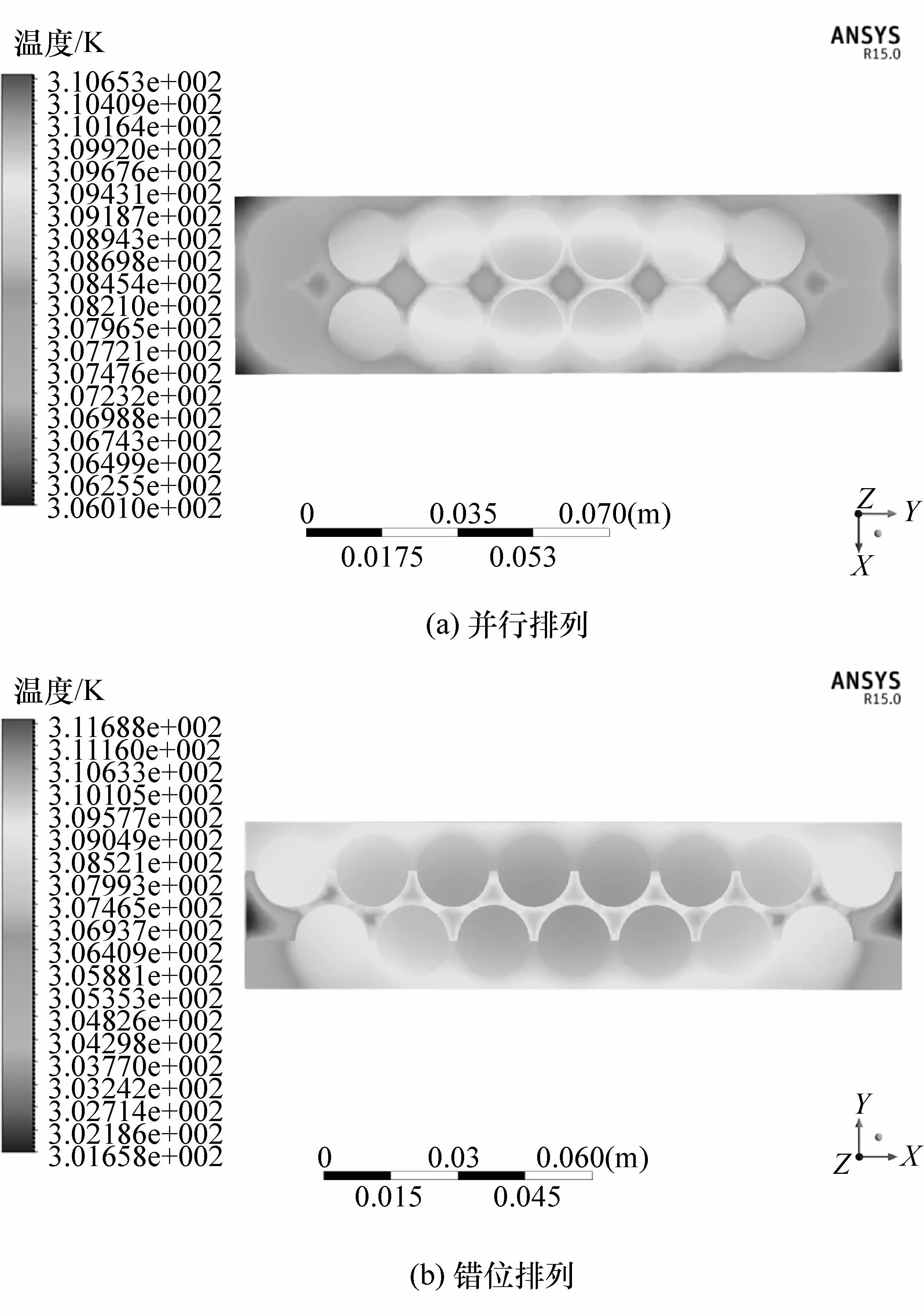

图9为不加冷却系统时两种排列方式电池模组的温度分布云图。从图中可以看到,并行排列电池单体温度最高部分为电池模组中间区域,最高温升达到10.65 K,电池单体温度最低的部分为模组两端的区域,最低温升为7.72 K,温升差为2.93 K。错位排列电池单体最高温升达到11.69 K,最低温升为7.99 K,温升差为3.7 K。

图9 不加冷却系统时的温度分布云图

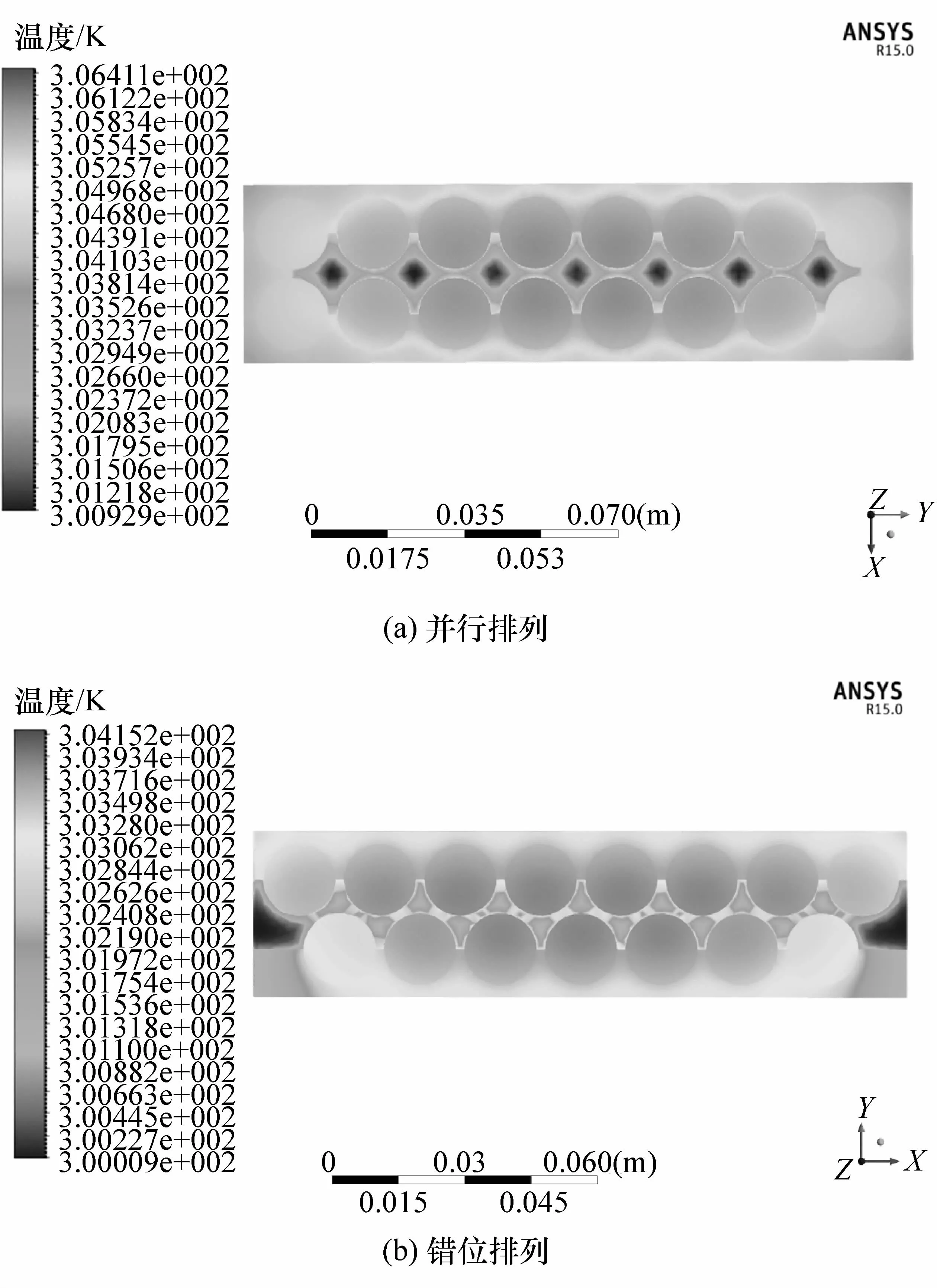

图10 为加水冷系统时两种排列方式电池模组的温度分布云图。从图中可以看到,并行排列电池最高温升为6.41 K,相比于不加冷却系统,最高温度降低了 4.24 K,最低温升为 3.81 K,温升差为2.60 K,热比为0.59。错位排列最高温升为4.15 K,相比于不加冷却系统,最高温度降低了7.54 K,两端的电池温升最低,最低温升为3.28 K,温升差为0.87 K,热比为0.79,所有电池温度均在最佳工作温度之间[21]。对比图 10(a)和图 10(b)可以发现,错位排列的最高温升和最低温升均低于并行排列,因此错位排列冷却效果较好。此外,错位排列的热比大于并行排列热比,因此错位排列的热均衡性更好。

图10 加水冷却系统时的温度分布云图

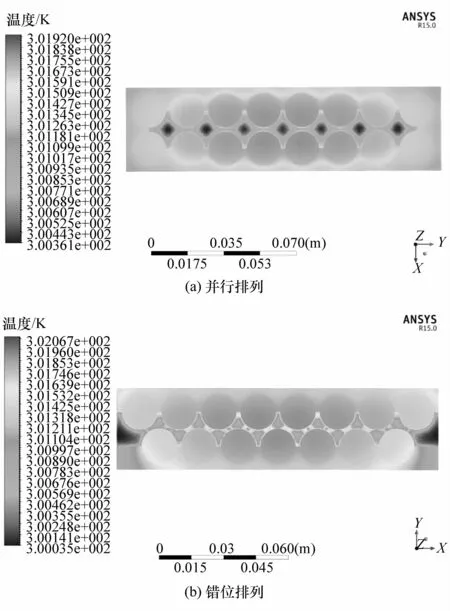

为了避免放电倍率对结果产生影响,在上述1C放电倍率基础上又补充了0.5C放电倍率仿真,如图11所示。由图可见,0.5C放电倍率下并行排列热比为0.61,错位排列热比为0.79,与1C放电倍率时的热比相差很小。说明其他条件一定时,放电倍率的变化对热均衡性影响很小。

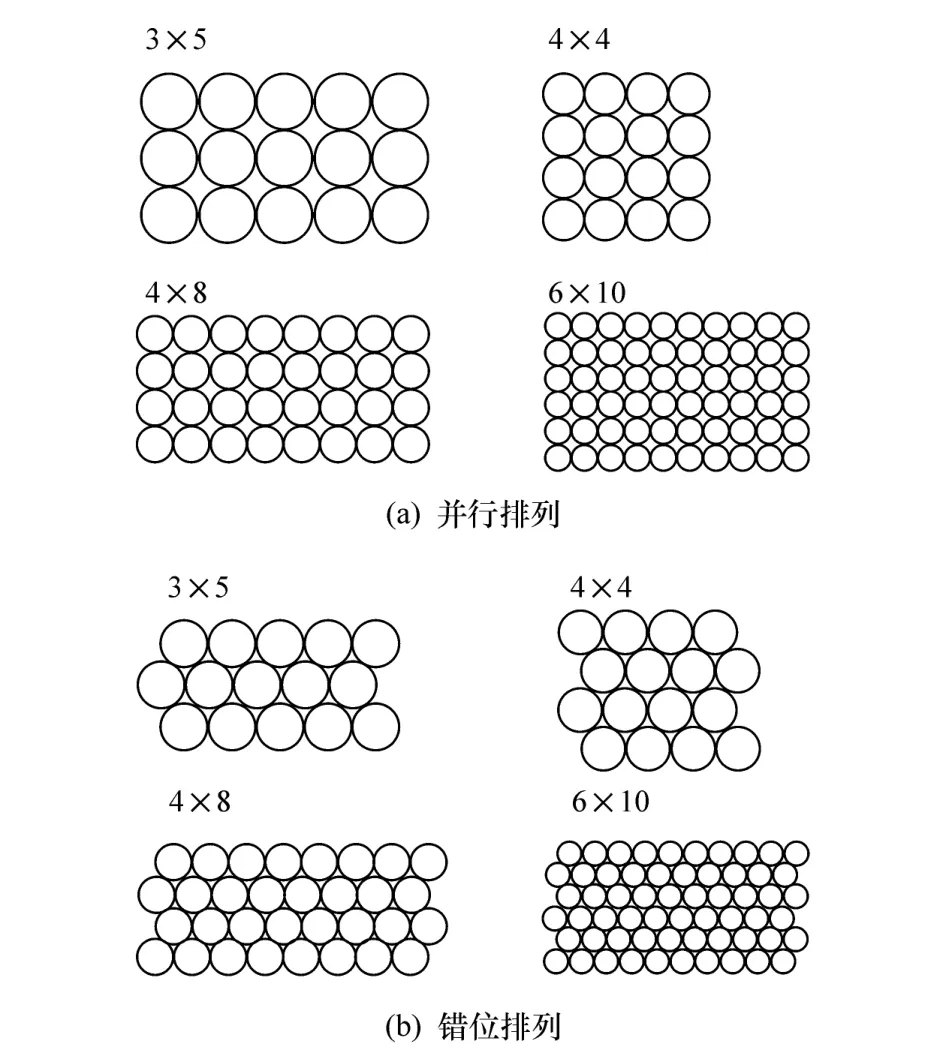

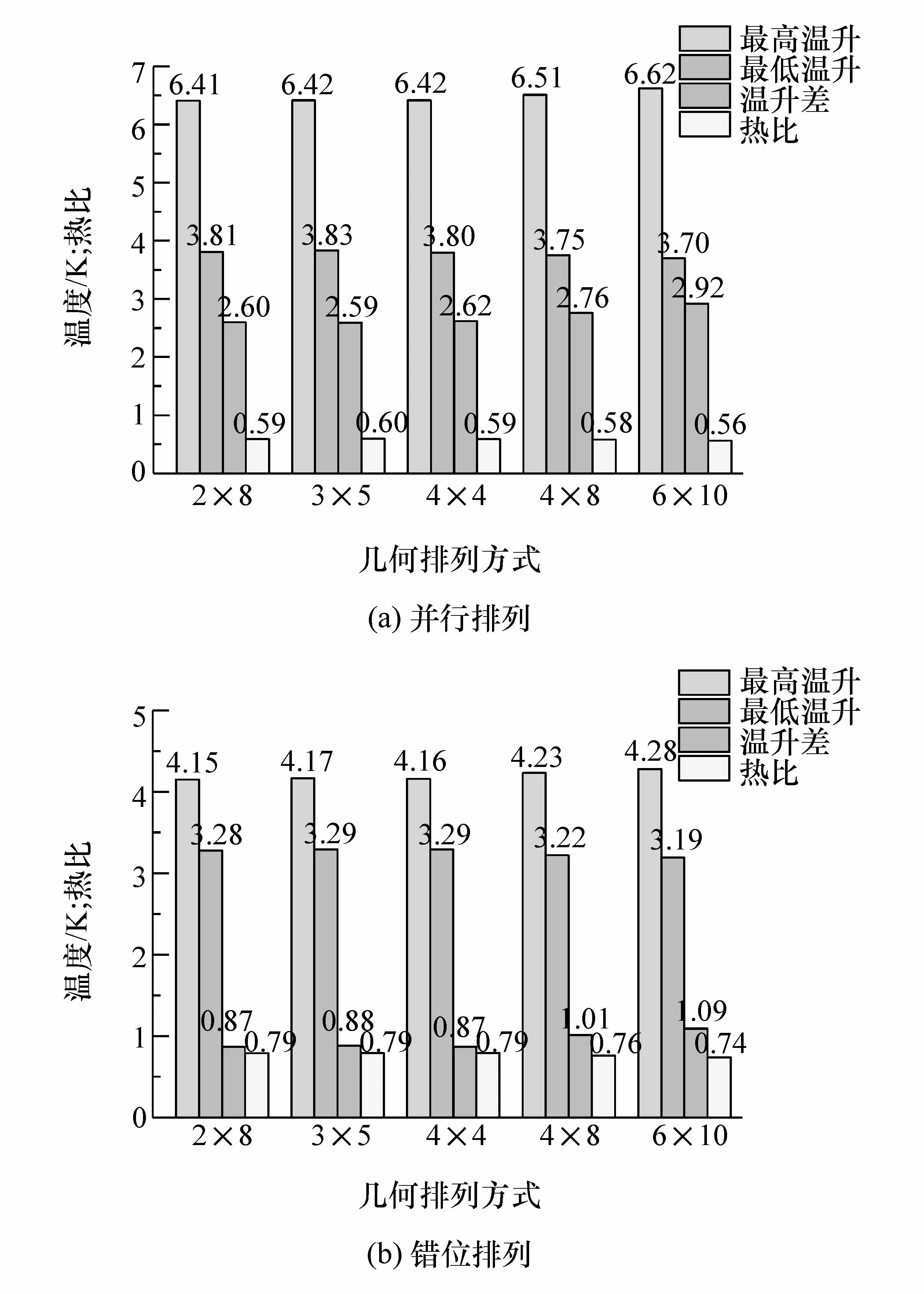

为了避免几何模型对结果产生影响,在上述2×8模型的基础上又补充了 3×5,4×4,4×8,6×10电池组几何模型的仿真和分析,如图12所示。

图11 0.5C放电倍率水冷的温度分布云图

图12 电池模组几何模型结构示意图

图13 为两种排列方式不同几何模型时电池单体最高温升、电池单体最低温升、温升差和热比的统计图。从图中可以看到:当电池数量一定时,不同的几何模型对电池单体最高温升、电池单体最低温升、温升差和热比影响不大,并行排列2×8,4×4和3×5 3种几何模型的热比分别为0.59,0.6和0.59,错位排列2×8,4×4和3×5 3种几何模型的热比都为0.79;当电池单体数量增加时,由于电池单体冷却的不均匀,导致电池单体最高温升提高,最低温升下降,从而使温升差提高,热比降低,电池组的热均衡性下降,但下降幅度较小,当单体数量由15增加到60时,并行排列热比下降了5.1%,错位排列热比下降了6.3%。

图13 不同模型冷却效果和热均衡性对比

3 试验验证

为了验证Fluent分析的结果,对电池模组放电过程中不同点的温度进行试验测试。试验主要使用的设备有电池充放电及检测系统、恒温箱和数据采集器。其中Bitrode corp公司型号为FTV3-100/10-60电池充放电和检测系统可对电池组进行充放电,同时该设备配套有温度采集端口和温度传感器,可对电池组不同点的温度进行测试。巨贸仪器公司型号为ETH-1000-40-CP-SD的恒温箱可使电池组的温度和湿度保持在一定的数值。HIOKI公司的数据采集器用来配合充放电系统对温度进行检测。

根据Fluent的分析结果,电池最高和最低温度的位置一般在模组的最内侧和最外侧,为了尽可能采集到最高和最低温度,采用内外侧交替的方式将20个温度传感器布置在圆柱电池外壁,按顺时针方向进行标号,如图14所示。由于18650单体体积较小,如果采用普通的贴片式温度传感器由于面积太大无法粘贴,因此选用的是裸露式贴片温度传感器,裸露式贴片温度传感器体积为2.1 mm×2.3 mm×0.9 mm,能可靠地粘贴在电池单体的表面进行温度测试。

具体试验步骤如下:(1)将并行排列和错位排列的电池组分别放入恒温箱,将电池组与充放电设备的总正总负相连接,将温度传感器贴在需要检测温度的地方;(2)将恒温箱温度设置为300 K,把电池组在恒温箱里放置3 h,使电池组温度与恒温箱一致;(3)使用充放电仪对电池进行恒流放电,放电倍率设置为1C;(4)在放电过程中用数据采集仪对20个点的温度进行采集;(5)重复步骤(1)~(4)进行 3次试验,对3次结果取平均值;(6)关闭电源,取下电池组,整理仪器,结束试验。

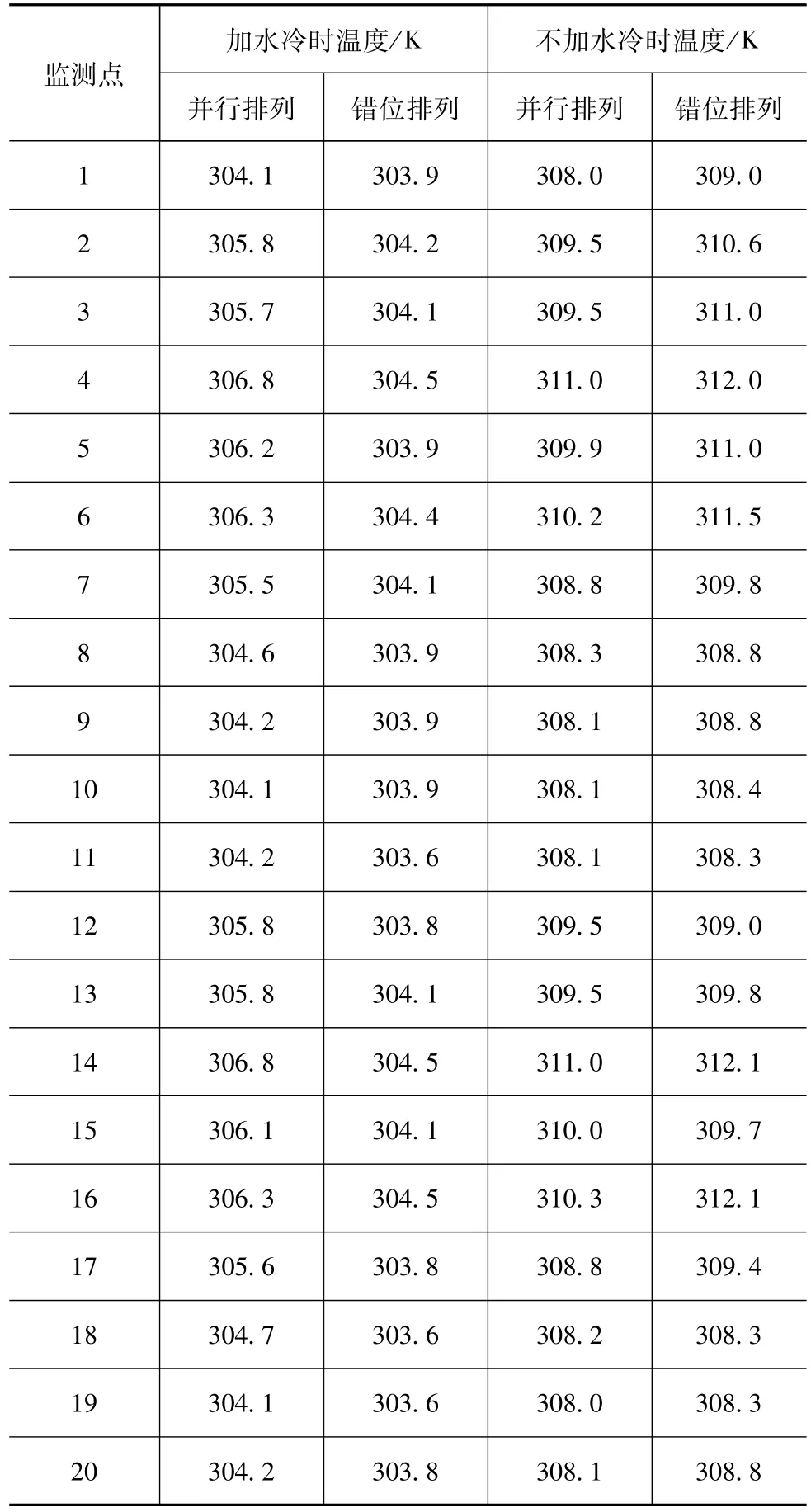

各个温度传感器3次试验温度平均值见表2。

由表可见:并行排列加水冷系统后最高温升为6.8 K,最低温升为4.1 K,热比为0.60;错位排列加水冷系统后最高温升为4.5 K,最低温升为3.6 K,热比为0.80;并行排列不加水冷系统时最高温升为11.0 K,最低温升为8.0 K;错位排列不加水冷系统时最高温升为12.1 K,最低温升为8.3 K。从试验结果可以看出,整体各个点的温度都比Fluent分析的结果高,而且热比也都比Fluent结果高,这是因为实际放热过程中随着电池单体温度的升高,电池内阻增大,所以在放热的最后阶段产生的热量更多,而且随着电池放电时间的增长,电池内部副反应积累的热量增加,导致试验条件下电池组整体温度略高于仿真分析,其中温度差别最大为0.4 K,与仿真结果差别不大,在可接受的范围内。

表2 各个温度传感器3次试验温度平均值

经过试验可以得出:在水冷模式下错位排列的热比大于并行排列,错位排列温升小于并行排列,即错位排列热均衡性和冷却效果更好,这与Fluent分析结果一致,验证了软件分析的结论。

4 结论

(1)管道式水冷是圆柱形锂离子电池组常用的一种水冷冷却方式,具有较好的冷却效果,在1C放电倍率下,并行排列的电池模组采用管道式水冷方式可使最高温度下降4.24 K,错位排列的电池模组采用管道式水冷方式可使最高温度下降7.54 K。

(2)并行排列和错位排列是圆柱形锂离子电池组常见的两种单体排列方式,在管道式水冷冷却方式下,错位排列冷却效果更好。当电池单体数量和几何模型一定时,1C放电倍率下,错位排列最高温升比并行排列低2.26 K,错位排列最低温升比并行排列低0.53 K。

(3)错位排列比并行排列热均衡性更好,有利于提高电池组的一致性。1C放电倍率下,错位排列温升差比并行排列低1.73 K,错位排列热比比并行排列高 0.2,采用错位排列可使热均衡性提高33.9%。

(4)当排列方式一定时,电池组中电池单体数量越多,热均衡性越差,但变化不明显。当单体数量由15增加到60时,并行排列热比下降了5.1%,错位排列热比下降了6.3%。

(5)当排列方式和电池单体数量一定时,电池几何模型对均衡性几乎没有影响,并行排列方式下2×8,4×4和3×5 3种几何模型的热比分别为 0.59,0.6和 0.59,错位排列方式下 2×8,4×4和 3×5 3种几何模型的热比都为0.79。

(6)试验条件下电池组整体温度略高于仿真分析,其中温度差别最大为0.4 K,与仿真结果差别不大,在可接受的范围内。

(7)为提高电池模组的热均衡性,设计时优选方案为采用错位排列的布置方式,并适当减少电池单体数目,同时根据汽车的布置空间合理设计电池模组的几何模型。