浅谈精制盐蒸发设备耐腐蚀材料的选用

夏德富,张佩林

(天津长芦海晶集团有限公司 天津 300450)

1 前言

我国从公元前256年左右就已经有了井矿盐的加工,也是世界精制盐生产的雏形,最初多是就井设灶,使用铸铁或钢制圆锅、平锅,逐步以柴、草、煤、天然气为燃料,直接用火加热,使卤水蒸发浓缩,结晶成盐,工艺落后,产量较低。

19世纪末以来,世界上先后研究了真空蒸发、热压蒸发、真空与热压并用等先进蒸发制盐技术。

我国于20世纪50年代出现真空制盐,20世纪70年代由于燃料费用上涨,开始出现较多的真空制盐工厂, 用蒸发法制取精制盐生产工艺得到深入研究和提高。

尤其进入21世纪后,我国井矿盐业快速崛起,并成为了我国盐业生产的主力军。目前,我国真空蒸发制盐大多采用多效蒸发的方式,从三效、四效到五效,最近几年,为了充分利用热源,降低能耗,国内不少厂家则采用了先进的MVR、MVR+MEE以及TVR+MEE的方式。总之,在几代盐业技术人员的努力下,我国用蒸发法制取精制盐生产工艺已经得到深入研究,工艺技术达到国际先进水平。

但是,国内各盐企普遍对蒸发制盐设备腐蚀问题未给予足够的重视,在设备选材上未能正确处理设备投资与生产运行的矛盾,蒸发制盐设备的材质选择走了较长的一段弯路。因选材欠妥, 设备的某些部件在较短时间内就需修补更换, 甚至整个设备报废, 生产装置不能长周期运行,影响了正常生产。

山东肥城某精制盐厂,以地下盐矿水溶饱和卤水为原料, 非净化卤水进罐,用MVR法蒸发制盐,设备的选材中,材料的耐蚀性与材料价格的矛盾表现特别突出,选材上因没有综合考虑, 生产装置一些部件,因腐蚀严重不得不多次更换,影响了正常生产,造成了很大浪费。

现将我国蒸发制盐主要设备的耐腐蚀材料选择做一分析总结,供同行借鉴。

2 精制盐蒸发装置的结构特点

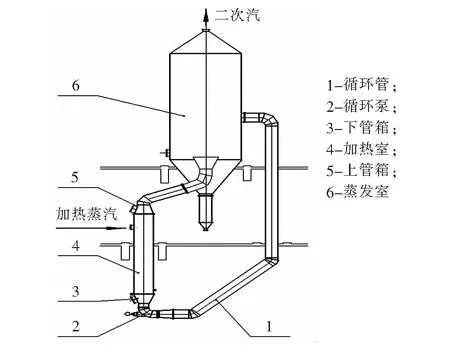

现代精制盐蒸发装置全部采用外加热式强制循环蒸发罐。饱和盐卤在加热室靠高温水蒸汽加热;在蒸发室内卤水闪发蒸去水分,过饱和的盐卤中NaCl晶体析出;循环泵提供维持物料持续循环运行的动力;系统连续运行,NaCl晶体连续生成析出,晶体不断长大。蒸发装置如图1。

蒸发制盐装置主要由以下几大部分组成:加热室、蒸发室、上管箱、下管箱、循环管、集盐腿、循环泵。蒸发室、加热室、循环泵等各为独立的部分,便于制造、安装、检修;一些大型MVR蒸发装置,一个蒸发室配设两套加热室及循环泵系统。

图1 蒸发装置简图Fig.1 Sketch of evaporator

3 精制盐蒸发装置材质选择历程

1958年,我国在山东青岛建成第一座四效真空蒸发制盐设备,后逐渐普遍推广。当时由于建厂投资少,制盐蒸发罐选用了材料价格较低的材质。制盐蒸发罐加热管、管板、蒸发室、加热室外壳、循环管等均选用普通碳钢制作。由于高温盐卤的强腐蚀性,普通碳钢制蒸发设备遭受严重腐蚀,一般情况,Ⅰ效加热室换热管使用寿命仅为1 a左右,曾出现一台加热室仅使用9 d就出现换热管穿孔。蒸发罐设备的腐蚀破坏,增加了设备的维修时间,装置不能长周期有效运行,使得装置的热效率低下,生产能力降低,也影响产品的质量和企业的经济效益。

我国盐业工程技术人员不断探索应用新型耐蚀材料,加热室换热管的材质先后采用了321不锈钢、304不锈钢、紫铜、铜镍合金以及E2钢等进行实验研究。新型耐蚀材料的使用,适当延长了加热室的使用寿命,但没有根本解决换热列管因腐蚀和冲刷造成的快速穿孔,设备的使用寿命一般仍然只有2 a左右,故障维修时间长。

1979年,四川某化工厂5万t/a真空盐项目试验采用钛材制造蒸发设备加热室,开创了钛材在精制盐蒸发装置上应用的先河,并取得了非常好的效果。自20世纪80年代末期,钛材及其合金在精制盐蒸发装置上普遍应用,工程实践表明,精制盐蒸发装置采用钛材没有发现腐蚀,可以基本解决制盐蒸发装置的腐蚀问题。

目前,大部分精制盐项目设计普遍使用316L或2205双相钢板材或不锈钢复合板制造蒸发室、循环管等;有的精制盐项目已全部使用钛和钛合金材料。

钛材、316L以及2205不锈钢等性能较好的材料的使用, 保证了蒸发生产系统的有效运行,提高了产品的质量,但对项目的建设投资增加很大,投资回收的周期延长, 矛盾较为突出。

4 精制盐蒸发装置材质选择探讨

4.1 加热室材质选择

通过多年的实践与摸索,我国精制盐行业关于蒸发罐、加热室、换热管选材已经形成共识:对于MVR系统加热室或MEE系统的Ⅰ、Ⅱ效加热室,当加热管料液温度高于115 ℃及以上时,必须使用TA10钛合金管,加热室管板采用TA10-钢复合板;

对于MEE系统的Ⅱ、Ⅲ、Ⅳ、V效蒸发装置,当加热管料液温度低于115 ℃以下时,可以使用TA2钛管,加热室管板采用TA2-钢复合板。

4.2 蒸发室及循环泵材质选择

通过某药业公司药用氯化钠蒸发装置实践实际应用证明,当料液温度高于115 ℃及以上时,精制盐蒸发装置的蒸发室、循环管及循环泵等装置过流部件采用TA10板材或TA10-钢复合板,材料本体基本没有发现腐蚀。当料液温度低于115 ℃以下时,使用TA2板材及TA2-钢复合板,加热室管板采用TA2-钢复合板,材料本体也未发现腐蚀现象。

对于大型蒸发装置,材料的耐腐蚀性与材料的价格是一对非常重要的矛盾,使用钛材会使得项目的投资大幅提高,因此,国内外各盐企在项目设计上,普遍使用不锈钢及其他耐蚀合金。

国际上一些知名盐企,在耐蚀材料选择上,注重的是设备的长期稳定运行,一般优先选择超级不锈钢或3.1合金等材料,材料的耐蚀性能非常好,在卤化物介质(无论酸性或碱性)中具有出色的抗腐蚀能力。从进口的精制盐循环泵运行情况来看,3.1合金材料在设备运行4 a时间后仍无腐蚀现象。

而国内企业,出于控制项目初始投资的考虑,蒸发装置的蒸发室、循环管等部件基本采用耐盐卤腐蚀能力较好的316L、2205等不锈钢或不锈钢复合板。但是这些型号的不锈钢及其复合板还是有一定腐蚀。

通过对肥城海晶、德州实华、四川自贡久大等7个国内大型盐企设备的调查,根据卤水的组成分别选用2205和316L不锈钢,现场使用一段时间后均有不同程度的腐蚀现象,有的设备运行不到6个月发生严重腐蚀,一般运行5 a左右时间,复合板内层要进行彻底修补。腐蚀部位大多在焊缝及热影响区处,不锈钢本体也有腐蚀现象,说明一般不锈钢材料在高温盐卤设备上仍有较强的腐蚀性,而不锈钢设备的焊接及加工质量对于盐卤腐蚀设备而言更为重要。

5 结束语

对精制盐蒸发设备的选材, 除满足容器制造, 使用条件外, 其材料的耐腐蚀性及材料的价格是首要考虑的, 在选材时,当各种条件相互有矛盾时, 应综合考虑其经济性、合理性,保证设备长周期稳定运行,可以更好地提高企业的经济效益。

精制盐蒸发设备选材要根据工艺技术情况做好技术调研,要根据物料成分、净化工艺、工艺操作等,有针对性地进行设备防腐设计。

精制盐蒸发设备的选材, 其母材要考虑, 焊材及其焊接, 表面处理也不容忽视。对选用不锈钢制作的蒸发设备来说, 焊接、焊缝质量及最后的表面处理显得更为重要, 只有精心施工做到百分之百的合格,才能保证设备具有良好的耐腐蚀性能,这一点,项目单位及设备制造厂家过去都没有给与足够重视。