脱硫废水煤场喷洒处理对锅炉运行的影响

毛承慧

(国家能源集团陕西国华锦界能源有限责任公司,陕西 神木 719319)

煤炭燃烧产生大量SOx、NOx等污染物,对环境造成很大危害。为降低燃煤电厂硫排放,目前我国所有电厂都装有脱硫系统,绝大多数电厂都采用了石灰石-石膏湿法烟气脱硫技术。湿法脱硫技术会产生脱硫废水,2006年电力行业首次制定了《火电厂石灰石-石膏湿法脱硫废水水质控制指标》(DL/T 997—2006),对脱硫废水污染物排放指标、处理技术提出了无害化要求[1]。脱硫后的废水呈弱酸性,腐蚀性仍然很强,同时废水中的悬浮物和重金属含量较高,直接排放会对环境造成严重危害。尤其是废水经过循环利用后,氯离子含量很高,液相中Ca2+和Cl–配成离子对CaCl2,影响氢氧化钙吸收剂溶解,进而使得脱硫效率降低,同时也会降低石膏品质和腐蚀脱硫系统管道及本体钢结构[2-5]。

如何处理脱硫废水成为电厂烟气脱硫(FGD)设备正常安全运行的关键。煤场喷洒是一种经济、简单的废水处理技术[6-8],即将FGD 过程产生的脱硫废水喷洒到煤场,之后废水随煤进入炉膛,利用煤燃烧时产生的热量将其蒸发,进而达到脱硫废水处理的目的。在废水处理量不大时,这种工艺对煤含水率影响不大,但是脱硫废水中某些离子的掺入,可能会对煤灰熔融特性产生影响。此外,在煤燃烧过程中,脱硫废水中氯会以何种形式析出,对锅炉设备正常运行也有很大影响。因此,为了脱硫废水循环处理长期稳定运行,需要对煤场喷洒工艺进行综合评价。

1 研究方法

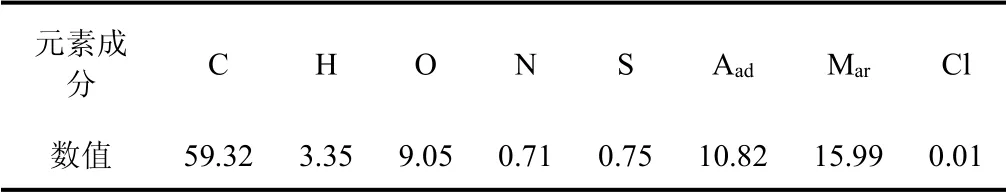

研究对象为某600 MW 机组,其燃煤量300 t/h,过量空气系数1.2,所用煤组分分析见表1、表2。

表1 某电厂燃煤煤质特性Tab.1 The coal quality analysis for a power plant war/%

表2 某电厂煤的灰成分分析Tab.2 The coal ash composition analysis for a power plant w/%

利用HR-4A 灰熔点测试仪研究了氯盐(NaCl、CaCl2、MgCl2)和脱硫废水对煤灰熔点的影响。实验添加氯盐质量分数为5%(以Cl 计),添加脱硫废水质量分数分别为0.735%、1.470%、2.205%(以脱硫废水中Cl 计),对应废水处理量分别为32.5、65.0、97.5 t/h(假设燃煤量为300 t/h)。使用热力学平衡计算软件Factsage,通过热力学模拟方法分析了煤灰添加氯盐或脱硫废水后灰熔点下降的机理。

采用Factsage 软件的Equilib 模块进行煤燃烧过程氯析出特性模拟,计算初始条件为:压力101 kPa、温度400~1 800 ℃。输入煤组分见表1、表2,输入脱硫废水水质特性见表3。

表3 某电厂脱硫废水主要离子质量浓度Tab.3 The mass concentrations of main ions contained in desulfurization wastewater of a power plant mg/L

根据脱硫系统物料平衡对煤场喷洒脱硫废水方式下锅炉系统氯平衡进行全周期分析,对煤场喷洒工艺进行评价。

2 结果分析

2.1 灰熔点实验

脱硫废水中含有钾、钠、钙、镁等元素的氯化物和硫酸盐等,经煤场喷洒后,这些离子会黏附在煤粒表面[9],随煤进入锅炉燃烧,可能影响灰熔点,进而影响煤灰的结渣性能。

为研究废水中主要阳离子对灰熔点的影响,测量了添加单一氯盐(NaCl、CaCl2、MgCl2)后的灰熔点,结果如图1所示。

图1 添加单一氯盐对灰熔点的影响Fig.1 Effect of chlorine salts on ash melting points

由图1可以看出,添加3 种氯盐都会降低灰熔点。其中,添加NaCl 对煤灰熔点影响最大,原煤灰变形温度(DT)为1 343 ℃,添加5%NaCl 后,灰熔点降低至1 304℃,相差39 ℃。

对煤灰添加5%氯盐(质量分数)后的高温矿物组成进行热力学模拟,结果表明:煤灰添加NaCl后,灰中低熔点的钠长石(NaAlSi3O8)比例大大提高,这是Na 与灰中Si、Al 反应的结果[10];煤灰添加CaCl2后,灰中低熔点的钙长石(CaAl2Si2O8)含量稍有增加,高熔点的赤铁矿(Fe2O3)稍有减少转而生成钙铁榴石(Ca3Fe2Si3O12),且Ca2+本身会破坏Al—O 键和Si—O 键形成非桥氧(NBO),破坏硅酸盐熔体网络,造成灰熔点下降;煤灰添加MgCl2后,灰中较低熔点的辉石(CaMgSi2O6)比例增加,较高熔点的钙铁榴石(Ca3Fe2Si3O12)比例减小,且Mg2+和Ca2+是同型离子,都能破坏Al—O 键和Si—O 键形成非桥氧(NBO),破坏硅酸盐熔体网络,造成灰熔点下降。此外,碱金属硅铝酸盐还可以和SiO2反应生成低温共熔体,进一步降低灰熔点。

为研究实际脱硫废水对灰熔点的影响,测量了煤灰添加不同质量分数脱硫废水后的灰熔点,结果如图2所示。由图2可以看出,添加脱硫废水后,煤灰熔点明显降低,且添加废水量越多,灰熔点降低越多。这是废水中所有离子共同作用的结果。

图2 添加不同质量分数脱硫废水对灰熔点的影响Fig.2 Effect of desulfurization wastewater on ash melting points

使用Factsage 软件对添加脱硫废水(质量分数为0.735%)后的煤灰高温矿物组成进行分析,结果如图3所示。

图3 模拟添加脱硫废水前、后煤灰中各矿物质比例Fig.3 Proportions of various minerals in the coal ash before and after adding desulfurization wastewater

可以看出,添加废水后的煤灰液相线温度为1 330 ℃,较原煤灰体系降低约25 ℃。脱硫废水加入后,低熔点矿物钠长石(NaAlSi3O8)和钙长石(CaAl2Si2O8)的比例有所增加;而由于Mg2+、Ca2+和Na+对硅铝酸根离子的竞争作用,具有较高熔点的钙铁榴石(Ca3Fe2Si3O12)比例则有所减小。与各组分在不同阶段熔融相比,低熔点矿物同时或在相近温度熔融更易造成大面积共熔,从而导致灰熔点下降。因此,脱硫废水Mg2+、Ca2+和Na+阳离子的加入改变了灰熔点。

2.2 燃烧过程氯析出的热力学模拟

基于系统处于热力学平衡状态时总吉布斯自由能最小的原则,对煤燃烧过程进行热力学模拟。图4给出了400~1 800 ℃煤燃烧时氯的析出规律。

图4 不同温度下主要含氯物质在烟气中体积分数分布Fig.4 The volume fractions of main chlorine-containing substances in flue gas at different temperatures

可以看出:较低温度下,煤中氯基本都以HCl(g)形式析出,且当废水喷洒量为7.5 t/h 时,烟气中HCl(g)体积分数可达50×10–6;随温度升高,析出HCl(g)比例开始逐渐降低,而NaCl(g)、KCl(g)和Cl(g)析出比例开始增加。这是因为高温下NaCl(g)、KCl(g)和Cl(g)更稳定,而低温下HCl(g)更稳定。

受煤质、负荷和脱硫系统Cl-浓度限值等因素影响,脱硫废水喷洒量并非一成不变。根据锅炉不同受热面处烟温不同的特点,模拟得到不同废水喷洒量下400、900、1 500 ℃烟气中HCl(g)的体积分数分布,如图5所示。

图5 不同废水喷洒量下烟气中HCl(g)的体积分数分布Fig.5 The volume fractions of HCl(g)in flue gas with different wastewater spraying amounts

从图5可以看出,随着废水喷洒量的增加,烟气中HCl(g)的体积分数近似成比例增大。1 500 ℃下,当废水喷洒量从0 增加到150 t/h 时,烟气中HCl(g)体积分数从8×10–6增加到400×10–6。煤场喷洒废水量直接影响HCl(g)的体积分数,而烟气中HCl(g)体积分数高低影响设备腐蚀速率。因此,需要严格控制脱硫废水处理量,避免其对设备运行造成过大影响。

同一脱硫废水喷洒量下,400 ℃和900 ℃烟气中HCl(g)体积分数相对较高,可能会对炉膛出口过热器再热器受热面及尾部竖井受热面造成腐蚀。

2.3 HCl 对受热面腐蚀速率计算

选取适用于炉膛出口过热器/再热器受热面的T91 管材和适用于尾部竖井低温受热面的15CrMoG 管材,进行HCl 腐蚀速率的计算。

受热面腐蚀速率与HCl体积分数和受热面温度密切相关[11-12]。印佳敏等[13]在生物质氯腐蚀的研究中发现,锅炉受热面腐蚀速率随HCl 体积分数增加而呈比例增加。武岳等[12]采用腐蚀增重的方法,对受热面金属管材(T91)受温度和HCl 体积分数影响的氯腐蚀特性进行了实验研究(实验模拟烟气成分为O2、CO2、HCl、N2),分析600 ℃时不同HCl体积分数下T91 的腐蚀特性曲线,得到了腐蚀速率k和HCl 体积分数(HCl)之间一次函数关系:

此外,研究[11-12]发现,金属试样的腐蚀增重量随时间的变化可以按抛物线形式定义,其曲线方程式为

式中:ΔG为τ时刻腐蚀增重量,mg/cm2;k为抛物线系数,表征腐蚀速率大小,mg/(cm2·h)。

一般认为,受热面受到腐蚀而增重主要是金属管材主要成分Fe 转化为Fe2O3(钢材密度7.85 g/cm3)所致[11]。假设锅炉年运行小时数是4 000 h,则受热面的年腐蚀厚度可以通过式(3)估算:

式中:M(Fe)为Fe 的相对原子质量;M(O)为O 的相对原子质量;δ为受热面的年腐蚀厚度,mm。

煤场喷洒脱硫废水量不同时,煤燃烧产生的HCl 体积分数也不同。基于热力学平衡计算得到的HCl 体积分数,采用上述腐蚀速率估算方法进一步估算不同脱硫废水喷洒量下烟气中HCl对金属的腐蚀速率,结果见表4。

武岳等[12]研究了不同HCl 体积分数下受热面金属(15CrMoG)氯腐蚀特性规律。根据不同HCl体积分数下15CrMoG 腐蚀特性曲线可以拟合得到腐蚀速率k和HCl 体积分数φ(HCl)间的关系:

根据式(4)得到不同脱硫废水喷洒量下HCl 对15CrMoG 的腐蚀速率,结果见表4。

表4 不同脱硫废水喷洒量下HCl 对15CrMoG 的腐蚀速率Tab.4 The corrosion rates of 15CrMoG by HCl with different spraying amounts of desulfurization wastewater

文献[11-12]分析了不同温度下金属的腐蚀特性曲线,发现HCl 体积分数为500×10‒6时,T91和15CrMoG 金属管材的腐蚀增重量随温度变化呈抛物线规律,并据此得到了500~650 ℃腐蚀增重量拟合关联式。本文结合这些关联式与上述腐蚀速率计算方法,得到不同温度下的氯腐蚀速率,见表5。

表5 不同温度下的氯腐蚀速率Tab.5 The chlorine corrosion rates at different emperatures

由表4、表5可以看出:脱硫废水喷洒量越多,烟气中HCl 对金属腐蚀速率越快;受热面金属温度越高,氯腐蚀速率越快;T91 的抗腐蚀性能优于15CrMoG。但腐蚀速率与废水喷洒量之间并不是线性关系,随着废水喷洒量的增加,腐蚀速率增速减缓。这是因为,随着腐蚀产物在金属表面的堆积,金属表面形成的腐蚀产物越来越致密,有效地减少了基体和烟气的接触面积,阻碍了基体的进一步腐蚀,从而使腐蚀速率增速减缓[14]。当温度高于600 ℃后,金属腐蚀速率明显加快。这是因为随着温度升高,晶间渗透腐蚀增强,腐蚀层随之增厚并开始出现点腐蚀。

值得指出的是,这些氯腐蚀速率的测量都是在实验室进行的。电厂锅炉实际运行时,炉内烟气成分复杂,对受热面金属造成腐蚀的不只有HCl,还有其他因素,如硫酸盐等,因此锅炉受热面实际腐蚀速率可能更快。

2.4 锅炉系统氯平衡计算

来源于煤、石灰石和工艺补充水中的氯,最终将迁移至石膏、飞灰、炉渣、烟气和脱硫废水。可以根据氯在迁移转化过程中的总量守恒对锅炉系统进行氯平衡分析[15]。有研究表明[16],火电厂氯排放时,占燃煤氯质量10%的氯以飞灰形式排放,2%的氯以炉渣形式排放。可以用此数据估算系统中飞灰和炉渣含氯量,剩下的氯最终都富集于脱硫废水。表6为氯平衡分析结果。

表6 锅炉系统氯平衡分析结果Tab.6 The chlorine balance analysis for the boiler system%

煤场喷洒处理方式下,煤燃烧过程中氯几乎都以气体形式析出。氯平衡分析(表6)表明,这些含氯气体随烟气流动最终汇集在脱硫废水中,能排出该系统的氯仅占氯总量的5.94%。脱硫废水经煤场喷洒处理多次循环后,氯会在系统中富集,大部分无法排出系统,达不到氯平衡。这会加快锅炉尾部的腐蚀,从而影响锅炉正常运行。

3 结 论

1)添加脱硫废水后,煤灰熔点降低,结渣倾向加剧。

2)煤场喷洒处理方式下,低温时氯主要以HCl(g)形式析出,当脱硫废水处理量为7.5 t/h 时,烟气中HCl 体积分数可达50×10–6;高温时NaCl(g)、KCl(g)和Cl(g)的析出比例明显增加。

3)随脱硫废水喷洒量增加,烟气中HCl 体积分数增大,对金属腐蚀速率提高。

4)受热面温度越高,金属氯腐蚀速率越大。

5)锅炉系统氯平衡分析表明,煤场喷洒处理方式下,脱硫废水中的氯大部分回到脱硫系统,会破坏系统氯平衡,加重脱硫设备氯腐蚀。因此,煤场喷洒脱硫废水工艺需要严格控制脱硫废水掺入量。

——浅谈圆形煤场管理创新