染整过程资源综合回收利用技术研究及应用

周康,李超,2,操家顺,2

(1.河海大学 环境学院,江苏 南京 210098; 2.河海大学 浅水湖泊综合治理与资源开发教育部重点实验室,江苏 南京 210098)

纺织工业是我国一项重要的民生产业。染整是纺织工业重要的一环,其废水排放量大约占据了纺织工业总排放量的80%,染整工艺排放的废水水质具有B/C低、CODCr浓度高、色度高等一些特征[1]。染整工艺因其排放量大、废水难处理且污染严重等问题,一直是我国工业产业中重点污染源之一,也是纺织企业清洁生产的重点[2]。

由《2009~2020中国节能减排重点行业环境经济形势分析与预测》报告中可以看出,现如今国家正处于节能减排战略的关键时期,为此国家选出了重点关注的七大行业,纺织工业赫然在列[3]。近年来,太湖流域富营养化现象较为严重,其重要原因在于工业经济较发达、单位面积污染负荷较高、重污染行业比重过大、污染物排放量超过环境容量等[4]。因此,对印染行业清洁生产和废水进行深度处理,进一步削减排污总量,对改善太湖流域水环境、节约水资源,从而推动印染行业的可持续发展具有十分重要的意义[5]。

针对我国不同印染行业清洁生产水平普遍较低,能耗、药耗(碱耗、盐耗)高,废水中高含氮、难降解有机物含量高、碳源品质低,废水回用率低等特点[6-10],通过染整生产工艺中各工段节水改造、膜法碱回收及高盐短程回用等清洁生产技术集成并应用,能有效地降低整个染整工艺过程中的百米水耗及能耗;回收清洁液碱进而提高产品品质(一等品率);臭氧氧化以回收固色盐降低盐耗并减轻废水中的TDS进而提高后续废水的可处理性,最终能够形成基于减排、节水、降耗的清洁染整集成技术。本文以某纺织工业为例进行探讨,为今后纺织企业实施清洁生产工作提供思路和借鉴。

1 印染企业清洁染整情况

通过实地调研,可以发现印染企业染整技术主要存在以下几个问题:①《江苏省太湖流域水污染防治条例》的推进,产业结构调整取得明显成效,但是存在企业清洁生产内在动力不足,仍存在安于现状的情况;②装备、工艺以及产能良莠不齐,普遍存在现象印染设备进口设备率大大低于化纤和织造的进口设备率,导致产品附加值低,档次低,售价无法进一步提高;③用碱量增加,回收率低。

某些印染厂,特别是一些中小型的印染厂,在印染过程中用碱量增多,不仅在前处理退煮工艺增加,而且有些设有1~2台丝光机的工厂不回收碱,丝光下来的淡碱浓度为50~60 g/L,用不完就直接排放。

针对染整过程中丝光过程中碱回用率低且回用碱品质差、染色过程中的耗盐量大和各印染车间耗水量大等突出问题,需要集成清洁生产技术,降低废水排放量、减少碱和盐的排放以及色度。

2 染整过程资源综合回收利用技术方案

2.1 废碱短程回收碱利用技术

某纺织在原有淡碱三级蒸发浓缩的基础上增设了淡碱和浓碱的超滤膜处理系统,不仅实现了碱的零排放,而且大大提高了丝光碱的纯度。

2.1.1 淡碱超滤膜回收系统 膜回收碱技术是在淡碱三级蒸发浓缩的基础上建立了淡碱超滤膜组件,将45%的淡碱通过超滤膜处理。采用超滤膜后浓缩碱量减少,新鲜碱液和回用碱的比例为1∶1,保证丝光的效果。

淡碱的浓度大约为60 g/L(6%),将工业碱与60 g/L的丝光淡碱配制成80 g/L的淡碱,先沉淀24 h,然后经叠片过滤再通过超滤。淡碱超滤膜系统共有3组叠片过滤器,30组超滤膜组件。30组超滤膜组件进水35 m3/h,出水5 m3/h,产碱率为14.3%。膜丝外径1.6 mm,内径1.1 mm,壁厚0.25 mm,膜组件直径40 cm,高1.0 m。

反冲洗:先用气冲,使叠片松动,上弹,然后水洗10 s,再碱液冲洗35 s(21%的回用浓碱,因为仅用水冲洗会稀释碱液浓度);反冲洗的周期为10 min。

超滤操作的主要参数见表1。

表1 超滤操作的主要参数Table 1 Main parameters of ultrafiltration operation

2.1.2 浓碱超滤膜系统 丝光机废碱液经过分流使用,极大地改善了丝光给碱液的清洁度,但是丝光机在生产中仍会有大量的细小纤维、浆料,留落在循环碱液中,仍会对质量产生影响,只有提高循环过滤精度,对轧槽内的碱液进行循环精细化过滤才能保证织物在生产中时时留落的纤维,浆料及时的给予去除。

浓碱超滤膜是在5%淡碱超滤膜的基础上进行改进的,膜丝材质为PES。膜原件的主要性能参数见表2,浓碱回收系统见图1。

表2 膜原件的主要性能参数Table 2 Main performance parameters ofmembrane parts

图1 浓碱回收系统Fig.1 The system of concentrated alkali recovery

目前处理丝光的8%淡碱,能长期稳定运行,达到良好的处理效果,在处理丝光20%工艺碱时也能达到良好的效果。

浓碱回收系统中共有2组盘片过滤器,将其并联进行使用。叠片过滤不同型号根据含纤维、浆料等杂质而定,如果杂质较多选用大孔径的。现有丝光生产线两条,每条生产线配5组超滤(本有10组,现使用5组,其他备用)。5组超滤膜总进碱流量4.8 m3/h,出碱流量0.9 m3/h,产碱率18.75%,浓液重新回流处理。浓碱中叠片过滤器和超滤的操作参数与淡碱参数一样。

2.2 高盐减排短程回用技术

某纺织公司出水氯离子浓度较高,氯离子主要来自于净水厂树脂交换用盐、染色过程中固色用盐和调节池调节pH投加用盐酸。染色过程中用盐约为10 t/d;加上调节pH每天大约使用10 t 30%的废盐酸,某纺织公司污水处理站出水的氯离子成为污水接管的制约因子,长期因此受到处罚。

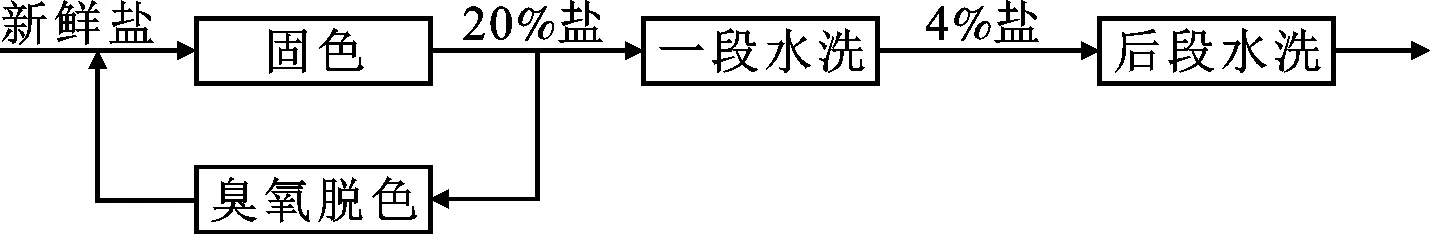

某纺织公司当使用活性染料的时候,需用盐作为固色剂,盐配成20%的浓度作为固色剂,同时会在盐水中加入少许防染盐S,其作用是能够达到抵消还原性物质的破坏,而不致使活性染料再受影响。具体的工艺流程见图2。

图2 盐回收工艺流程Fig.2 The technological process of salt recovery

固色料槽中盐水浓度20%,当染色工艺改变时,料槽中的盐水需全部更换,这部分浓盐水采用臭氧脱色系统处理后进行回用。当布匹染成深色系时,可以使用50%的臭氧脱色盐加50%新鲜盐混合使用;当布匹为浅色系时,只能使用10%的臭氧脱色盐。附着在布面的盐,通过水洗进入废水中,其中一段水洗后盐浓度约为4%。出水氯离子仍严重超标。某公司用水量、用盐量和出水氯离子浓度监测数据见表3。

表3 典型用水量、用盐量和出水氯离子浓度监测数据表Table 3 Monitoring data sheet for typical waterconsumption,salt consumption and chlorineion concentration in effluent

臭氧脱色系统中臭氧发生器产量500 g/h,臭氧浓度为20~30 mg/L,臭氧脱色反应器体积为6 m3,盐水进入量1 t/h,循环量20 t/h。进水的色度为10 000倍,而出水色度可以达到1 000倍,脱色率大约为90%。

可以通过改进方案:①因需脱色回用的盐量大,脱色色度要求高(小于256倍),臭氧脱色达不到预想效果,并有返色现象,需改进脱色技术;②增设一段水洗后4%盐的回收,基本流程为4%盐水→库存桶→脱色→浓缩→回用;③经盐短程回用技术改造后,除布料本身夹带的盐分外固色槽内盐溶液全部得到高效回收和利用。月均可多回收120 t盐水,节约用盐50 t。

3 技术性能及有益效果

3.1 膜回收碱技术

目前某纺织公司在原有淡碱三级蒸发浓缩的基础上增设了淡碱和浓碱的超滤膜处理系统,不仅能够实现碱的回收利用,而且还能很大程度上提高丝光碱的品质、纯度。

该技术(改造)投资约146.4万元,改造后每米产品丝光工序液碱成本为0.03元/m,相比传统扩容蒸发每米产品丝光工序液碱成本0.074元/m,节约了50%以上的成本。通过超滤膜处理淡碱,减少了70%~80%的蒸发碱液所需能源。某纺织公司每天约使用200 t碱液,以每蒸发1 t碱液消耗60元计算,每天约节约700~8 000元。进一步地,该技术应用有效减少了70%~80%的蒸发碱液所需能源,所获得的高品质碱使得产品一等品率从96%上升至98%~98.5%。某纺织公司每年生产5 000万米布,以10元/米计算,每年增效1 250万元,实现了企业的减排增效。

3.2 高盐减排短程回用技术

对某纺织公司印染固色用盐中20%的盐水进行臭氧脱色回收,实现短程回用,结果除布料本身夹带的盐分外,盐溶液全部得到高效回收和利用。不仅节约成本而且实现了盐的减排,减少了高盐废水对末端生化处理的影响。

3.3 清洁染整技术节能、降耗效益

针对染整过程中盐和碱利用效率低、对产品质量有不良影响等问题,采用高效臭氧氧化实现高盐短程回用技术,实现了除布料本身夹带的盐分外盐溶液全部得到高效回收和利用,并为后续废水生物处理效能的提升创造条件;采用膜回收技术淡碱以获得清洁碱,大大减少碱回收浓缩、蒸发所需的蒸汽消耗,同时由于回收碱液品质提升,染整产品一等品率由原来的96%提升至最高98.5%;采用以上技术,某纺织公司实现碱回收及盐回收减排增效1 300余万元(按5 000万米布计),清洁染整节能和降耗总的经济效益5 300万元。

4 技术前景分析

(1)本技术基于印染车间有效利用超滤膜对淡碱进行过滤后回用,有效减少需蒸发的淡碱的量以及提高了回用碱的品质;利用臭氧氧化脱色短程回用固色盐,在源头控制废水中TDS的技术。最终形成了基于减排、降耗的清洁染整集成技术,相比之下,本技术的清洁生产水平较高,且具有明显的创新性及先进性。

(2)印染废水中碱是消耗最大的化学药剂,大部分印染企业为了减少投资或者因为碱回收技术不成熟,碱回收率非常低,而废碱进入后续的污水处理设施中,不但耗碱量巨大,还会对后期的生化处理效果造成很大的影响。我国目前烧碱的回收率基准值仅50%。短程碱超滤膜回收技术在某纺织公司染整过程中取得良好的节能减排效果,可以将该膜回收碱技术移植到太湖流域的其它印染企业。

(3)印染企业用量较多的染料为活性染料,当使用活性染料的时候,需用盐作为固色剂;而使用士林染料的时候,则用碱和保险粉作为固色剂。本技术将基于臭氧脱色技术的高盐短程回收工艺应用于用盐作为固色剂的染色工段,在节约商品盐用量的同时还减缓了对后续生化处理的影响,因此该工艺在各印染企业具有非常大的应用潜力以及推广价值,尤其是对部分主要使用活性染料的印染企业。