乙二醇溶液脱盐工艺应用现状及进展

贺三,邓志强,杨克诚,袁宗明

(1.西南石油大学 石油与天然气工程学院,四川 成都 610500;2.甘肃省交通科学研究院股份有限公司,甘肃 兰州 730030)

在深水气田开发过程中,通常采用在井口注入乙二醇(简称MEG)的方法防止天然气水合物的生成[1-6]。注入的乙二醇溶液在再生回收过程中,由于地层水中含有大量的无机盐,会对管线和设备造成腐蚀和结垢现象,故需引入脱盐工艺[7-13]。目前该工艺在我国深水气田的应用极少,国产化严重不足,随着我国深水油气田开发的持续推进,应对乙二醇溶液脱盐工艺进行相关研究和推广。

目前乙二醇溶液脱盐工艺主要有常规脱盐工艺和离子交换法脱盐工艺[14]。常规脱盐工艺是目前应用较为成熟的工艺,但在运行过程中仍然存在着不足之处。离子交换法脱盐工艺则克服了常规脱盐工艺的缺点,成为乙二醇溶液脱盐新兴的研究方向。

本文综述了乙二醇溶液脱盐工艺应用现状及进展。从应用现状、脱盐原理和脱盐工艺等方面阐述了常规脱盐工艺和离子交换法脱盐工艺的流程,探讨了两种脱盐工艺的优缺点,对离子交换法脱盐工艺今后的研究方向提出了建议。

1 应用现状

我国的深水油气事业起步较晚,限于理论技术储备与整体工业能力的发展水平,实质性的深水油气田开发在近几年才刚刚开展,乙二醇溶液脱盐工艺在国内的应用极少,国内石油装备制造行业尚不具备该套系统完全独立设计制造的能力。通过检索发现,目前我国第一座深水气田荔湾3-1应用了乙二醇再生脱盐工艺,但该套工艺系统由美国某公司整体承接制造[15-16]。

国外石油行业开展深水油气田开发时间较早,乙二醇再生脱盐工艺相关研究也较早。目前国际上成功开展乙二醇溶液脱盐工艺研发制造与应用的公司主要有Aker Solutions、Cameron、CCR、COMART公司等,应用范围遍布全球。其中Cameron与Aker Solutions公司的回收系统规模较大,并有多个成功的应用案例,CCR、COMART公司的系统规模稍小[17]。

2 乙二醇溶液脱盐原理

乙二醇溶液中的无机盐分为高溶解度盐和低溶解度盐,高溶解度盐为一价盐,主要包括NaCl和KCl等,低溶解度盐为二价盐,主要包括CaCl2、CaCO3、MgCO3、MgSO4、FeSO4和BaCl2等。

常规脱盐工艺脱一价盐的原理是利用蒸发结晶和离心分离进行脱除[18-20],脱二价盐的原理是加化学药剂沉淀二价盐,利用预涂助滤剂的固体颗粒过滤器或离心机将沉淀的二价盐过滤分离或离心分离[21-22]。

离子交换法脱盐工艺原理是乙二醇溶液流过离子交换树脂时,乙二醇溶液中的阳离子与阴离子和离子交换树脂中的H+和OH-进行交换,从而达到脱盐的目的[23]。

3 乙二醇溶液脱盐工艺研究进展

3.1 常规脱盐工艺

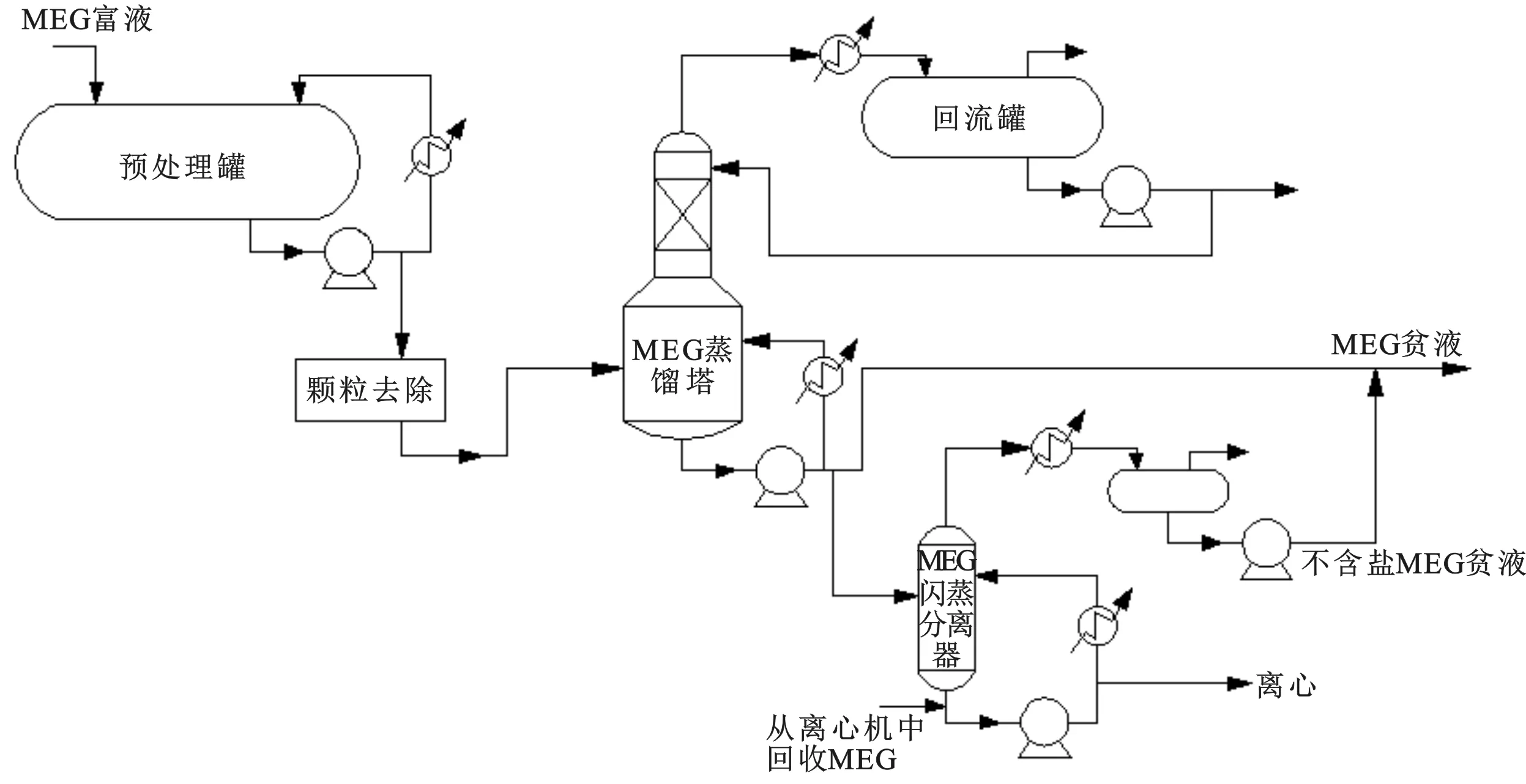

常规全流脱盐工艺的主要设备包括富液缓冲罐、闪蒸分离器、三相分离器、储罐、蒸馏塔、重沸器、沉降式离心机等[24-25],其工艺流程示意图见图1。

图1 常规全流脱盐工艺流程示意图Fig.1 Conventional full stream desalting process flow diagram

由于常规全流脱盐工艺考虑全部脱盐,公用消耗在冷热端负荷以及乙二醇损耗较大,不适用于处理规模较大的乙二醇再生回收模块,而在多数情况下,乙二醇溶液中允许有一定含量的盐,因此就产生了分流脱盐流程[26]。常规分流脱盐工艺流程示意图见图2。

图2 常规分流脱盐工艺流程示意图Fig.2 Conventional slip stream desalting process flow diagram

Aker solutions公司的乙二醇溶液脱盐工艺采用的是常规脱盐工艺,包括全流脱盐工艺与分流脱盐工艺,其中全流脱盐工艺对所有乙二醇溶液进行处理,可除去乙二醇溶液中所有的盐类;而分流脱盐工艺则只处理部分乙二醇溶液,除去必需的盐类,以防止管道中结垢的产生,两种工艺均采用闪蒸分离器实现乙二醇和盐的分离[27]。其分流工艺见图3。

图3 Aker Solutions的常规分流脱盐工艺流程Fig.3 Conventional slip stream desalting process of Aker Solutions

Cameron公司也是采用常规脱盐工艺,其乙二醇溶液回收除盐技术称为“Pure MEG”技术,可提供99.5%的乙二醇回收率。“Pure MEG”技术主要有以下特点:采用的螺旋板换热器更适用于盐结垢苛刻的环境;采用专利设计的闪蒸分离器降低了热循环液流中盐结晶含量;引入了降液管,能够提高盐与乙二醇的分离效果[28-30]。该工艺主要由五部分组成:预处理、闪蒸分离、乙二醇再生、盐处理、钙移除,其脱盐流程见图4[31]。

图4 Cameron 的乙二醇再生脱盐工艺Fig.4 Monoethylene glycol reclamation desalination process of Cameron

Cameron公司的乙二醇溶液脱盐处理工艺在HUB MC-920平台上、Mexilhao平台上得到了较好的应用,但是该公司设计的乙二醇再生脱盐处理工艺一直在不断地变化,在实际运行中也存在着一些问题,如Mexilhao平台上曾出现了烃液污染贫乙二醇、严重的氧腐蚀、水中存在固体杂质、盐聚积过多导致堵塞等问题。而为我国荔湾3-1和番禺34-1设计的工艺系统也与Mexilhao平台上的工艺不同,技术仍然不够完善,其工艺和设备还需要不断改进。“Pure MEG”技术存在着设备复杂、能耗高等缺陷[32-34]。

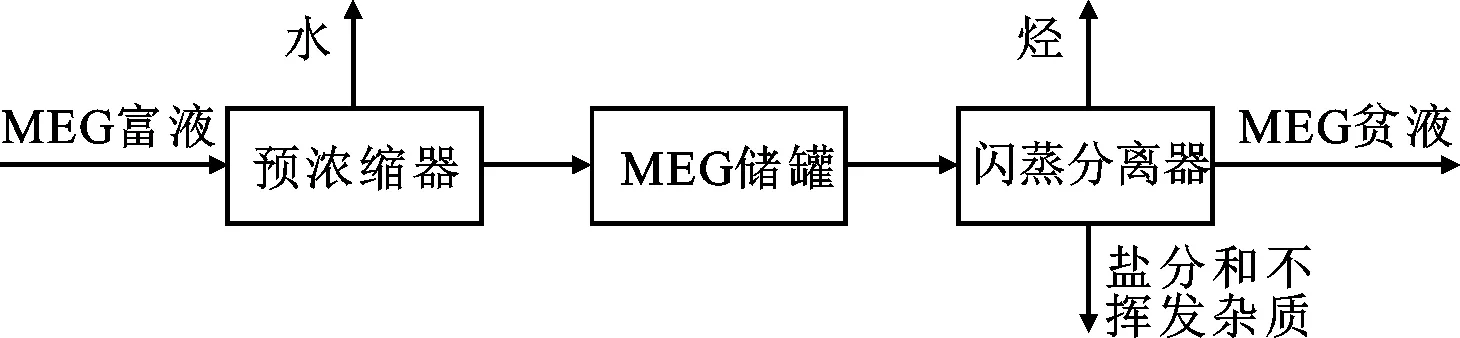

CCR公司的专利技术建立在真空蒸馏上,能够净化包括乙二醇在内的天然气处理所用到的溶剂,CCR公司的工艺流程见图5。该工艺采用先预浓缩除水,后采用了加热闪蒸方法进行脱盐,并采用离心的方法进一步分离盐与乙二醇[35-36]。

图5 CCR的乙二醇再生脱盐工艺流程框图Fig.5 Block flow diagram of CCR monoethylene glycol reclamation desalination process

常规的乙二醇再生脱盐工艺较为成熟,在运行过程中仍然存在以下几个不足,需要不断的优化工艺方案、改进设备参数去克服不足之处。①常规脱盐工艺脱除一价盐时,采用离心分离的方法会使乙二醇损耗偏高;②常规脱盐工艺脱除二价盐时,要经过氮气吹扫阶段、预涂层构成阶段、过滤阶段、排液阶段、干燥阶段、放空阶段和排盐阶段。存在氮气和化学药剂消耗量大、存储空间较大等问题。此外,对化学药剂添加时间和剂量的要求比较严格;③常规脱盐流程动设备多,加热设备能耗高,占地面积大。

3.2 离子交换法脱盐工艺

离子交换法除盐是常用的除盐方法之一,广泛应用于药品加工、化学分析、核工业、重金属污水处理、海水淡化除盐、油田注水分析、环保工程等领域,但在乙二醇再生脱盐体系中工业应用较少。

2010年,新疆大学的张正方、万华等与新疆克拉玛依时代油田研究了用201×4、A600、A600DL和D296R几种树脂脱除乙二醇溶液中的氯离子,发现氯离子脱除率达到了99%以上,处理后溶液pH值在7.38~8.48之间,满足了处理要求[37-38]。

2013年,侯卫国等公开了一种乙二醇富液脱氯盐装置,该装置由阳离子树脂交换塔和阴离子树脂交换塔构成,用于脱除天然气集输过程中乙二醇富液中的氯离子,但是该装置没有考虑到离子交换树脂再生的问题,也未见工业应用的相关报道[39]。

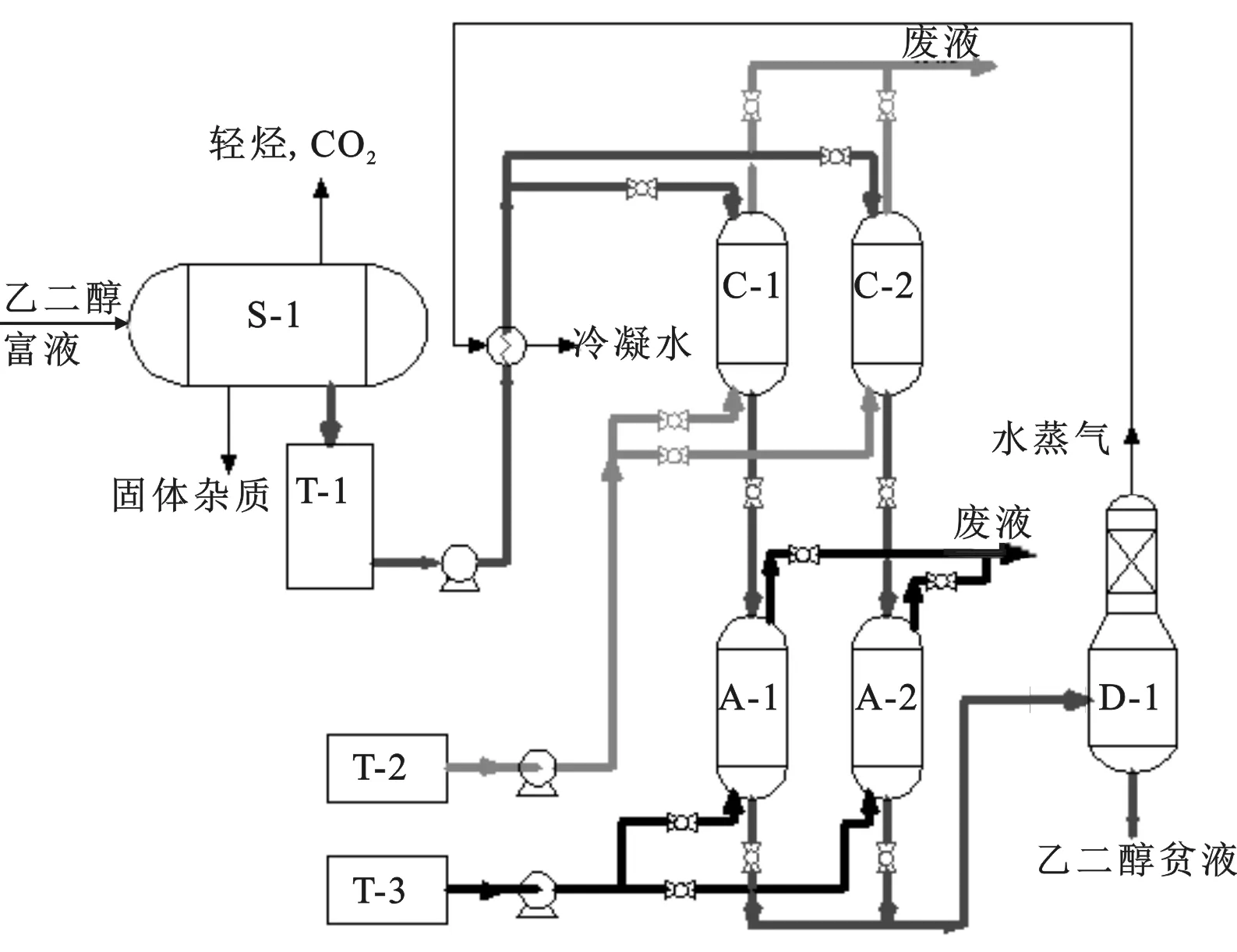

2017年,西南石油大学贺三等公开了一种乙二醇富液脱盐装置,通过离子交换法实现乙二醇富液中高溶解度盐和低溶解度盐同时分离,并且分离效果较好,分离后低溶解度盐质量浓度低于1 mg/L,高溶解度盐质量浓度低于1 mg/L[40],脱盐装置见图6。

2018年,杨克诚开展了离子交换法脱盐的实验,通过静态实验验证了离子交换树脂在乙二醇富液体系中脱盐的可行性,并通过交换柱实验确定了离子交换法脱盐的工艺参数[23]。此外,该课题组还公开了一种采用离子交换和负压闪蒸技术结合的含盐乙二醇富液的脱盐再生工艺[41]。

采用离子交换法脱盐工艺则克服了常规乙二醇脱盐工艺的缺点,有以下几个优势:离子交换设备紧凑,占地面积小;离子交换树脂可再生,成本较低;不会产生杂质离子,能耗低。

图6 离子交换法脱盐工艺Fig.6 Ion exchange desalination processS-1.三相分离器;T-1.乙二醇富液缓冲罐;T-2.阳离子交换树脂再生液储罐;T-3.阴离子交换树脂再生液储罐;C-1.第一阳离子交换树脂床;C-2.第二阳离子交换树脂床;A-1.第一阴离子交换树脂床;A-2.第二阴离子交换树脂床;D-1.精馏塔

同时,离子交换法脱盐工艺也存在一些问题亟待解决:①离子交换树脂再生液为酸液和碱液,在海上平台上就会涉及到再生液的储存和稀释等问题;②离子交换树脂再生产生的废液含有一定浓度的酸液或碱液,废液在海上平台排放的问题也需要考虑;③在乙二醇富液中,必然会存在一定量的凝析油,油类物质对离子交换树脂污染的问题也需要解决;④乙二醇富液中的固相杂质、腐蚀产物和垢对离子交换树脂的交换效率与交换寿命会有影响;⑤目前市面上缺乏针对乙二醇脱盐体系的专用离子交换树脂,在已有的研究工作中都是采用水处理领域的离子交换树脂,由于乙二醇的粘度大于水,乙二醇脱盐的传质与传热过程与水处理过程有差异,有必要研制更适宜的离子交换树脂。

4 结束语

深水天然气开发过程中,为了保障流动安全和平台处理设施的长期安全稳定运行,需要对循环使用的乙二醇溶液进行脱盐处理。目前该工艺在我国石油行业的应用极少,国产化严重不足,随着我国深水油气田开发的持续推进,市场潜力巨大,应对乙二醇溶液脱盐工艺进行相关研究和推广。乙二醇溶液常规全流脱盐工艺较为成熟,但存在能耗高、乙二醇损耗较大等问题,常规分流脱盐工艺应用较为广泛,但设备多、流程复杂。而离子交换法脱盐工艺在其他领域中应用广泛,但在乙二醇溶液中是一个新兴的研究方向,目前研究多集中于装置设计、吸附与再生机理研究,对于乙二醇吸附脱盐的热力学与动力学研究也是下一步研究方向;同时,研制出适合乙二醇脱盐体系的离子交换树脂也是重要的研究工作;此外,解决凝析油对离子交换树脂带来的污染问题是下一步的研究重点。