基于ANSYS的连接件随机振动疲劳寿命分析及优化设计

白永明,邱恩举,王宏建

(1.无锡工艺职业技术学院,江苏 宜兴 214206;2.中航工业金城南京机电液压工程研究中心,南京 211102)

随机振动是引起产品损坏的主要环境因素之一,一般产品工作时的实际振动环境为随机振动。为了保证军品产品的质量,国军标及主机技术协议中均规定所有产品必须通过振动试验,验证其在振动环境下的工作情况,是否满足预定寿命要求。国军标及主机规定的振动试验方式多为随机振动试验。

常规的机械产品(包括军品)设计方法是,根据工程经验进行产品的初步设计,完成后将产品按照相关标准、规定进行随机振动试验,若产品不能通过振动试验,则针对产品进行强化(通常做法是强化薄弱处)处理,再进行试验,如此反复直至产品通过振动试验。

此设计方法存在着较大的局限性,更多的是依靠设计人员的经验对薄弱环节进行强化处理,缺乏理论依据,难以做到一步到位,存在着反复优化的情况,甚至还存在着过度优化、无用优化的情况。以航空产品的设计为例,采用经验法增强产品薄弱部位的尺寸或厚度,虽然产品最终能通过振动试验,但可能会导致质量增加较多。这对于航空产品的应用来说不利,因为航空产品则要求尽可能减轻质量。

随着科技的进步和对产品预研周期要求,在新机型的研制中,主机对产品的振动要求越来越高,给出的研制周期越来越短。若再按上述先设计再试验的方法进行设计,一旦出现多次反复,就会影响产品的研制、按时交付。因此必须寻找更高效的设计方法。

1 产品随机振动试验

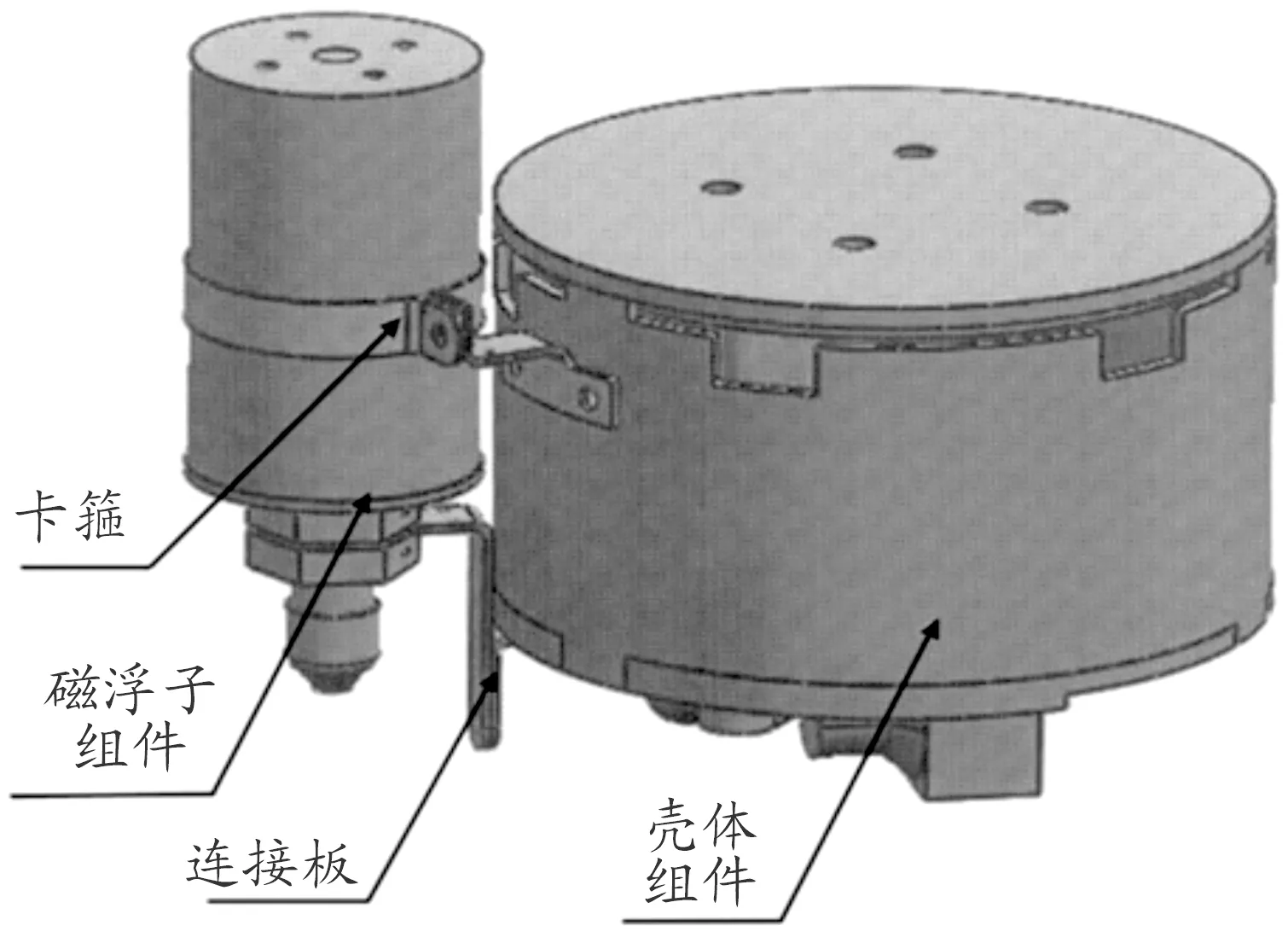

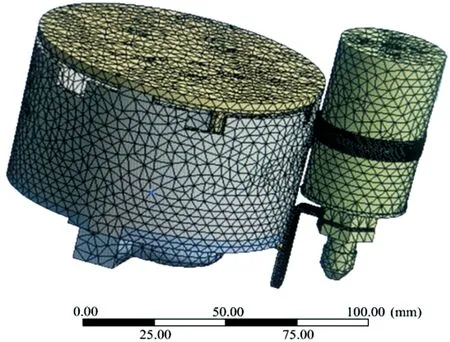

以航空军品产品-油面控制器(图1)为例,产品的主体为磁浮子组件和壳体组件。

图1 油面控制器

磁浮子组件通过连接板、卡箍连接到产品壳体组件上。主体主要为铝合金,卡箍、连接板为不锈钢1Cr18Ni9(S30210)。

按常规传统设计方法完成产品的初步设计,设计主要是参照经验和静态条件满足静强度要求,其他诸如疲劳强度则通过随机振动试验验证。

根据客户需求,需对产品的结构和装配进行调整,采用如图2的装配结构形式。各部件仍采用原设计。

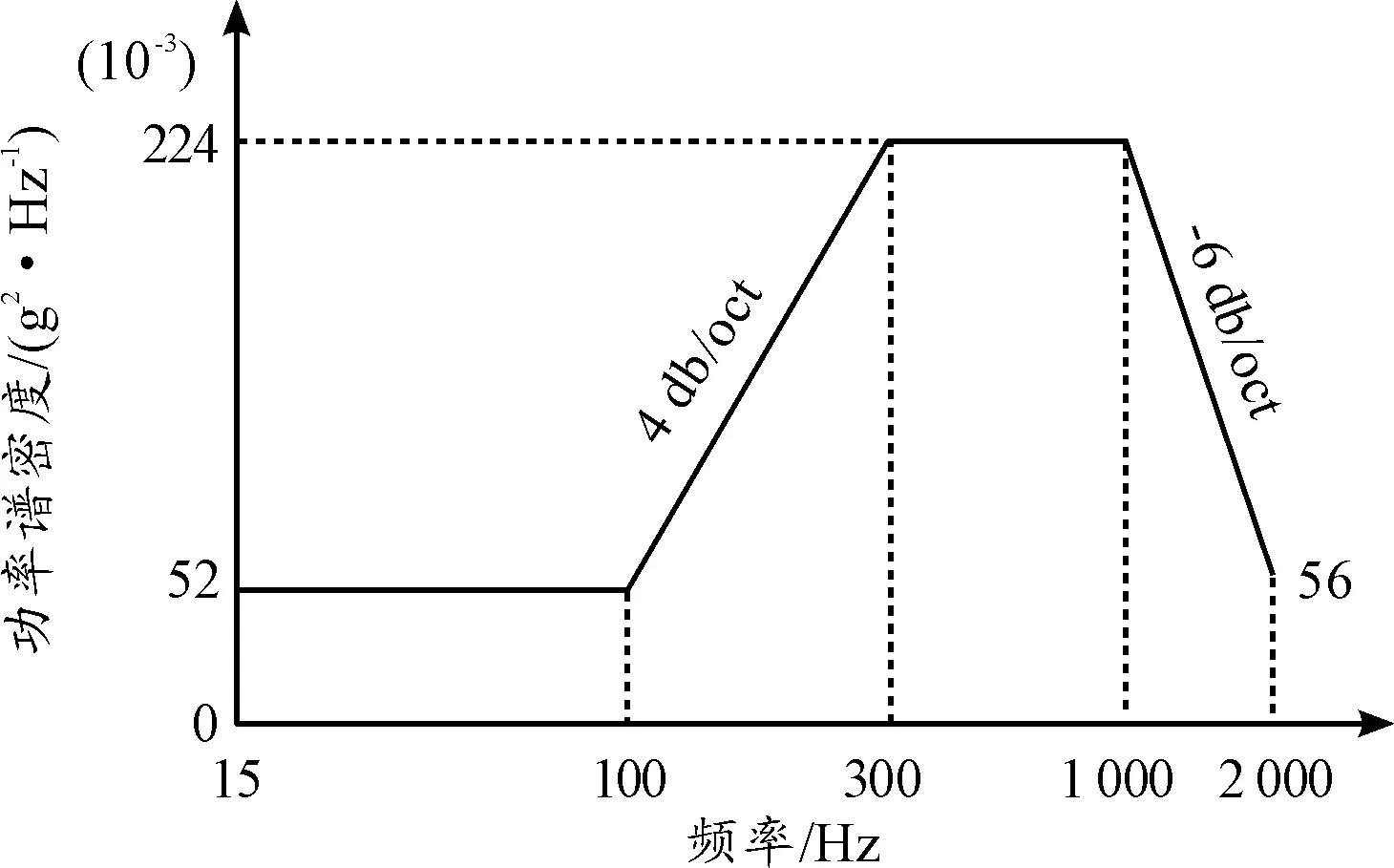

装配后的产品进行随机振动疲劳试验,是在电振动台上进行。电振动台的输入信号为功率谱密度,常用的功率谱密度有位移功率谱密度、速度功率谱密度、加速度功率谱密度、力功率谱密度等形式。

按GJB150.16A—2009《军用设备环境试验方法》的振动试验中对产品在使用的振动环境和产品技术规范,要求产品进行X、Y、Z3个方向进行随机振动试验,每个方向6 h,耗时长,试验成本高。国军标及主机技术协议给出的功率谱密度主要采用加速度功率谱密度。根据产品的实际工况,制定振动试验曲线(加速度功率谱密度),如图3所示。

图2 改进装配结构示意图

图3 振动试验曲线(加速度功率谱密度)

经过随机振动试验,在规定的时间内,两主件间的连接板发生断裂(如图4),产品没有通过振动试验。从产品连接板的断裂失效来看,材料没有发生塑性变形,断口能对合在一起,断口有疲劳源、裂纹扩展区和最后断裂区3部分,可以判断是由于在随机振动下产生疲劳累计损伤所致[1]。

图4 连接板断裂图

因此,需要对连接板进行重新设计。通常做法是增大薄弱处的尺寸或厚度,然后再进行随机振动试验直至通过试验为止。这样的设计方法存在反复,耗时长,而且很难做到精准。

虽然随机振动引起的疲劳破坏具有较大的不确定性,但也不是完全无章可循。Miner线性疲劳累积损伤理论就可用于零件的疲劳寿命分析[2-3]。

在产品初步设计完成后,借助一些设计仿真软件对产品进行随机振动仿真分析,将仿真结果代入线性累积损伤方程式,可提前测算产品能否通过疲劳寿命。若不能通过疲劳寿命,则对产品薄弱环节进行针对性的最佳优化,最后再进行振动试验验证。这能快速提高产品通过振动试验的概率,有效避免研制的反复或过度优化,减少实际试验次数,从而缩短产品研制周期、降低产品的研制成本。

2 随机振动疲劳损伤原理

根据Miner线性疲劳累积损伤理论,当材料承受高于疲劳极限的循环应力作用时,每一应力循环都使材料产生一定的损伤,而且这种损伤是能够累积的,当损伤累积超过临界值时就会发生破坏。材料在各个应力下的疲劳损伤是独立进行的,总损伤再线性累加。

线性累积损伤方程式为

(1)

式中:ni为各级应力的对应的循环次数;Ni为材料疲劳极限σ-1的各级应力对应的寿命次数。

当式(1)结果大于等于1时,材料在振动冲击下将会发生疲劳破坏。

根据Steinberg提出的基于高斯分布和Miner线性累计损伤定律的三区间法[3-4],可以把应力分布分成3个主要区间:1σ、2σ、3σ,各个区间对应的分布概率为68.3%、27.1%、4.33%,3个区间合计99.73%,其余区间可忽略不计。

3 ANSYS仿真分析

利用ANSYS仿真软件的随机振动分析模块对产品随机振动进行仿真分析[5-9],可以直接输入加速度功率普密度进行仿真,无需进行转换,得到产品各点应力分布。根据各区间内产品应力分布,将产品危险点处的循环次数代入线性累积损伤方程式,可以校核产品是否在设计寿命内发生疲劳破坏。

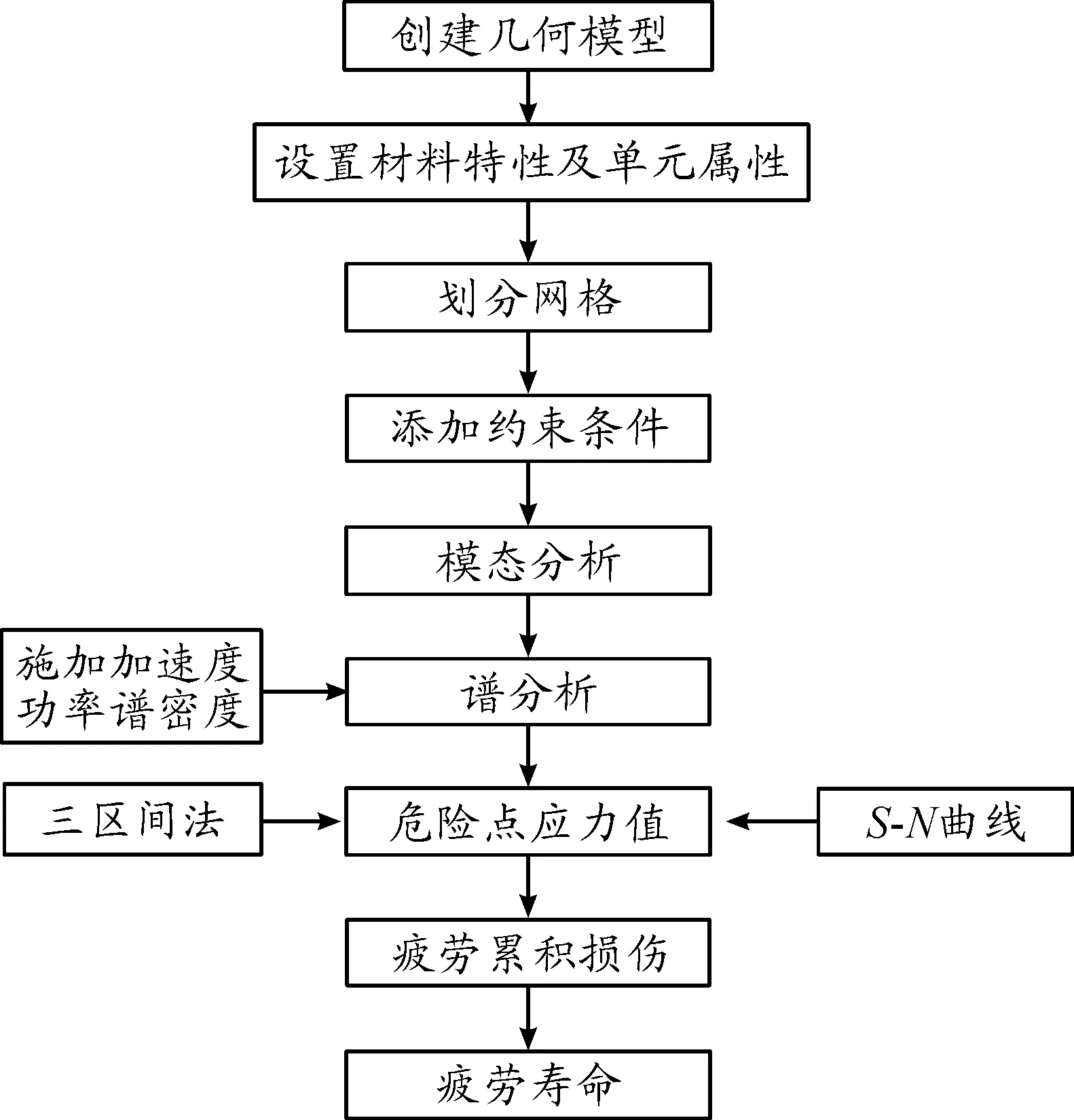

产品的仿真分析过程如图5所示。分析产品的结构特点,利用SW进行造型并装配成整体;将造型完成的模型导入ANSYS软件,根据产品各部分材料定义设置零件的材料特性,划分网格,添加与实际一致的约束条件,进行随机振动频域内的模态分析,得到各阶振动谐振频率,施加功率谱密度进行随机振动谱分析,找出产品的危险处,结合危险处材料的S-N曲线,分析零件的疲劳寿命能否达到设计要求。

3.1 振动模态仿真

将产品三维模型导入ANSYS中,定义各零部件材料属性,定义各零部件连接关系。为提高计算速度,缩短计算时间,对螺栓、铆钉连接处进行简化,认为螺栓、铆钉连接处为固定连接。这与实际情况区别不大,仿真结果在产品初期设计中完全可以采用。

选用20节点的SOLID186单元对模型进行网格划分。根据前述产品的振动试验来看,进行初步分析,连接板、卡箍为产品的薄弱部位,故提高这两个零件网格划分精度,以提高计算精度。产品总共划分成 47 276个单元、共计 96 710个节点,如图6所示。

图5 ANSYS仿真分析过程框图

图6 仿真网格

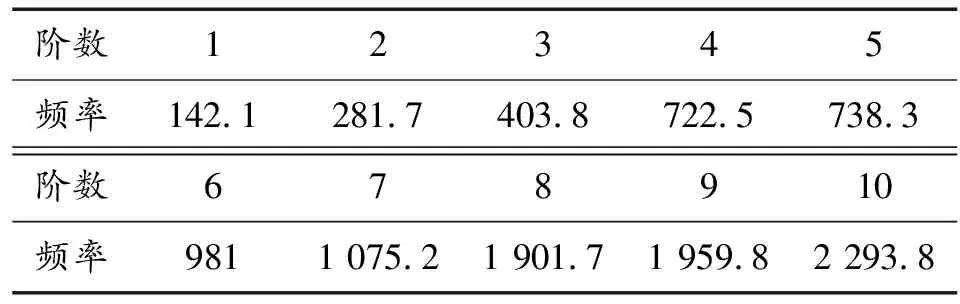

根据产品在机上实际安装情况,对壳体组件上盖的4个螺纹孔添加固定约束,进行模态分析,求解产品在(20~2 000 Hz)间的谐振频率,得到产品的前9阶谐振频率在2 000 Hz之内。前10阶谐振频率见表1所示。

3.2 随机振动仿真

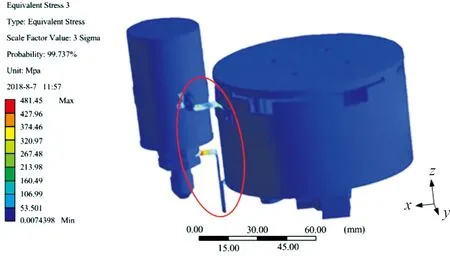

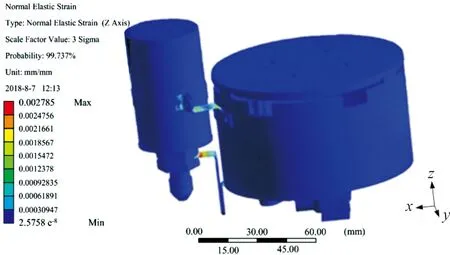

进行随机振动分析时,选择ANSYS的谱分析模块,输入加速度功率谱密度,并定义振动方向,进行X、Y、Z三个方向进行振动试验。产品每个方向振动的应力和应变的最大值均产生在两个主件的连接处零件——连接板上,连接板上存在着一条明显的应力集中线(图7圈出部位)。由此可以看出连接板是本产品的危险处,需要进行强化的薄弱点。

表1 产品各阶谐振频率 Hz

从连接板的安装实际情况看,其两端与主件固定,中间悬空,质量轻,在随机振动下将最先发生疲劳破坏。实际振动试验后连接板疲劳断裂的位置就是仿真显示的应力最大处,可见仿真分析结果与实际振动符合,ANSYS仿真软件随机疲劳仿真分析结果真实可信,可用作优化设计参考。

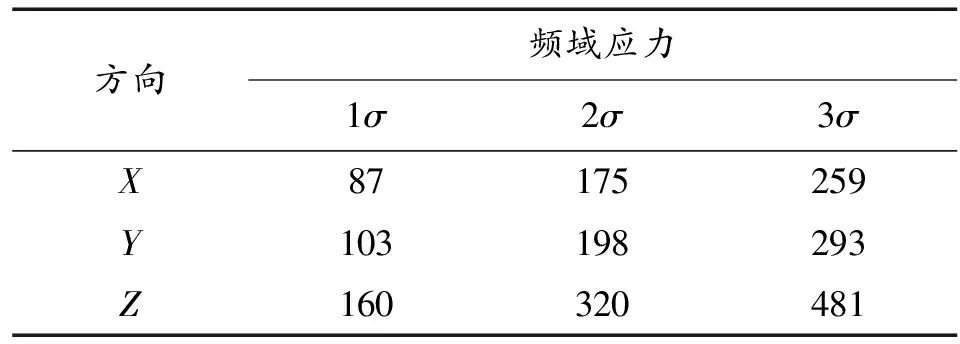

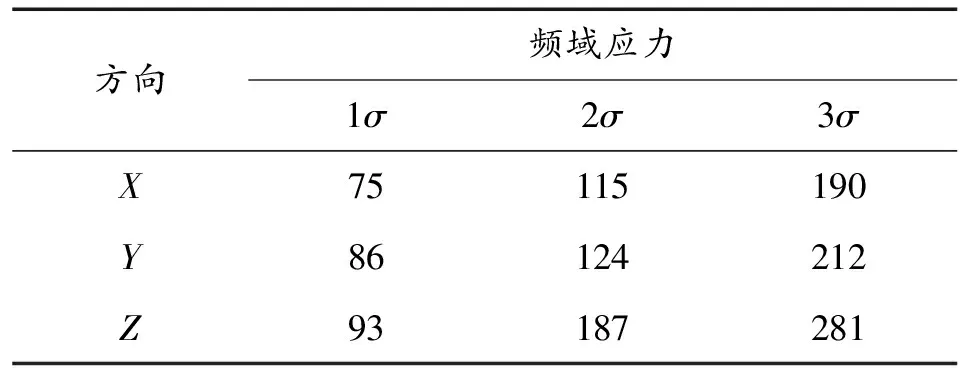

连接板3个方向的随机振动各频域应力分布结果见表2所示。

表2 3个方向随机振动下频域应力 MPa

从表2得知,产品的Z方向(主件轴线方向)所受应力大于X、Y方向。这里就选择产品Z方向3σ区间的等效应力和等效应变图,如图7和图8所示,其他方向(频域)的等效应力和应变图的规律也一致。

图7 等效应力

图8 等效应变

由模态分析可得产品振动的平均频率约为1 010 Hz(前十阶)。3个频域的振动次数分别为:

n1=6×60×60×1 010×68.3%=1.5e7

n2=6×60×60×1 010×27.1%=5.9e6

n3=6×60×60×1 010×4.33%=9.4e5

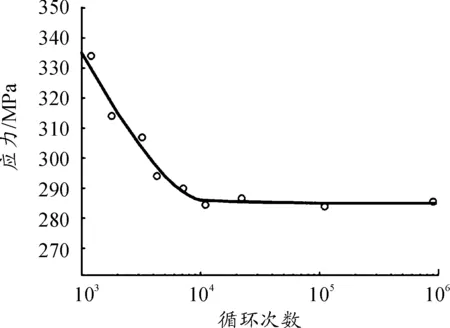

查阅1Cr18Ni9S-N曲线(见图9)可得知其疲劳强度极限σ-1约为285 MPa[10-11]。根据Miner线性疲劳累积损伤理论,小于285 MPa的频域应力一般不会对材料产生损害,因此这里只要考虑Y方向的3σ、Z方向的2σ、3σ区间的频域应力对材料造成疲劳累积。

图9 1Cr18Ni9 S-N曲线

从图9中查出上述区间的频域应力对应的循环次数,代入式(1)中,得到的结果远大于1,由此预测连接板在随机振动试验中可能出现裂纹,甚至断裂。因此要对连接板进行强化处理。

3.3 连接板强化

与传统常规设计相比,数字化仿真设计的优点是优化设计可以做到精准。对于文中的连接板,强化处理的操作办法是逐步线性增加连接板的厚度,这可以在ANSYS中直接修改模型相关部位的参数,不必重新造型,节省大量的设计时间;并在连接板上增加倒圆以减小疲劳破坏。强化的目标是使连接板在随机振动仿真分析时的等效应力最大值控制在285 MPa左右,也不必过度强化,否则将增加连接板质量。

连接板厚度在原基础上增加16%,可使Z方向3σ区间的等效应力调节到最大控制值之内,并接近最大值,满足疲劳强度要求但不过度强化,此时达到最佳强化效果。

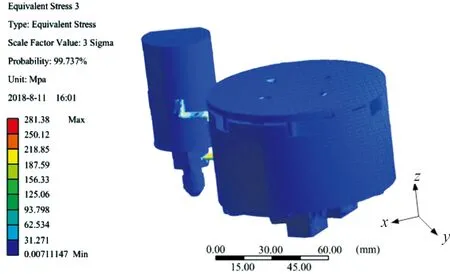

强化后的随机振动仿真分析结果如表3和图10所示。

表3 3个方向随机振动下频域应力(强化后) MPa

图10为强化后产品Z方向3σ区间的等效应力图。经过针对性强化后,连接板应力集中处应力大幅降低,由表3应力仿真结果可以看出频域应力最大值出现在Z方向的3σ区间,为281 MPa,只有此区间可能会对材料造成疲劳损伤累积,将仿真结果代入式(1),得到的结果小于1,预计产品能够通过随机振动试验。

对改进后的产品再次进行前述的随机振动试验,产品一次性顺利通过了试验,可进入下阶段的设计。

图10 等效应力图(强化后)

4 结论

1)利用ANSYS仿真软件时,按照产品的实际情况定义各部分连接和安装点的约束,仿真结果与实际随机振动试验疲劳破坏结果一致。

2)依据Miner线性疲劳累积损伤理论,利用ANSYS仿真软件对产品进行随机振动仿真分析,察看危险点的各频域应力,判断产品能否通过随机振动试验。再依此对零件的薄弱部位进行针对性优化,可使产品一次性通过随机振动试验,缩短产品研制周期,节约试验成本。