落锤冲击荷载作用下蒸压加气混凝土的缓冲性能试验研究

周 耀, 俞 斌, 郭全全, 马 英

(1. 北京航空航天大学 交通科学与工程学院,北京 100191;2. 中国核电工程有限公司,北京 100840)

“华龙一号”核电技术是由中国两大核电企业中国核工业集团公司(简称:中核、CNNC) 和中国广核集团(简称:中广核、CGN)共同研发的具有中国完全自主知识产权第三代核电技术。“华龙一号”核电技术被用于福建省福清核电站5号、6号机组。并出口巴基斯坦和英国。根据“华龙一号”堆型核电站的工艺布置,燃料厂房中的乏燃料容器运输过程中,要考虑其可能发生的坠落事故。可能坠落地点为设备装卸口、清洗井和装载井,相应坠落高度为:设备装卸口约17 m,容器清洗井约6.2 m,装载井约13.5 m。基于上述事故工况下的安全要求,需在坠落相应位置采取缓冲措施消耗冲击能量,保证在坠落事故发生后底(楼)板及容器的完整性,同时要保证坠落点邻近的乏燃料水池的安全性。

提高结构抗冲击性能的方式分为两类:一类是通过采用高强度的材料直接提升结构的抗冲击性能;一类是通过设置缓冲层吸收冲击能量,减小结构所受的冲击荷载,间接提高结构的抗冲击性能。Wang等[1]、任晓虎等[2-3]进行钢管混凝土的梁和柱落锤冲击试验研究,王璞等[4]、Zhang等[5-6]在混凝土中掺入碳纤维、钢纤维等材料,研究表明这些方法有效提高了结构的抗冲击性能。而以设置缓冲层的方式提升结构抗冲击性能的研究相对较少,日本学者Kozo等[7]将火山浮石为骨料的轻质混凝土作为大坝的缓冲层,以保证泥石流冲击情况下大坝的安全。研究表明,轻质混凝土缓冲层能减小41%结构所受的冲击力。

缓冲层的抗冲击性能受缓冲层材料、厚度、冲击能量等多方面因素的影响,目前有较多关于缓冲层材料对其抗冲击性能影响的研究。王洪欣等[8]研究了金属面夹芯板在落锤冲击下的动力性能及破坏情况。Dey等[9]用落锤冲击装置研究了纤维增强加气混凝土(Fiber-Reinforced Aerated Concrete, FRAC)的低速弯曲冲击响应,并与蒸压加气混凝土(Autoclaved Aerated Concrete, AAC)作了比较。而缓冲层抗冲击性能与厚度、冲击能量的关系,目前还缺少系统的研究。事实上,缓冲层厚度对缓冲层的设计至关重要。若厚度过小,其抗冲击性能达不到要求;若厚度过大,不仅浪费材料,还会占用较大的使用空间。因此,研究缓冲层厚度对其抗冲击性能的影响是很有必要。

以AAC材料为研究对象,利用落锤冲击试验装置,研究了AAC厚度和冲击能量对抗冲击性能的影响,为缓冲层的最佳厚度的设计提供依据。

1 试验设计

1.1 静力性能试验

试验采用干密度等级为B04的AAC试件,参照国家标准《蒸压加气混凝土砌块标准》GB 11968—2006,取3个尺寸为100 mm×100 mm×100 mm立方体试件,对其干密度和抗压强度进行了试验。试件的抗压强度的测试在液压万能试验机WAW-1000B上进行,如图1所示,试验所得的干密度与抗压强度的均值如表1所示。

图1 静力试验装置Fig.1 Static test device

试验材料干密度/(kg·m-3)抗压强度/MPaB04 AAC3933.0

1.2 抗冲击性能试验

抗冲击性能试验试验选用的B04 AAC试件的平面尺寸为150 mm×150 mm。根据试验时冲击能量和试件厚度的不同,将AAC试件分为20组。每组设置6个平行试件,共120个试件,试件分组见表2。

表2 试验分组Tab.2 Test groups

冲击试验在XJL-300B型双管式导向落锤冲击试验机上进行,落锤质量为10 kg,锤头直径5 mm,见图2(a)和图2(b)。量程为10 t的传感器与两块钢板用螺栓固定,试件放置于上钢板上,四周由固定角钢围护,角钢与试件的边缘相距5 mm,见图2(c)和图2(d)。下钢板则固定于落锤试验机底板上。

图2 冲击试验装置Fig.2 Impact test device

试验时,放置好试件,将落锤升至预定高度并释放,使其做自由落体运动,用传感器记录碰撞过程中的冲击力。

2 试验结果及分析

2.1 冲击力最大值

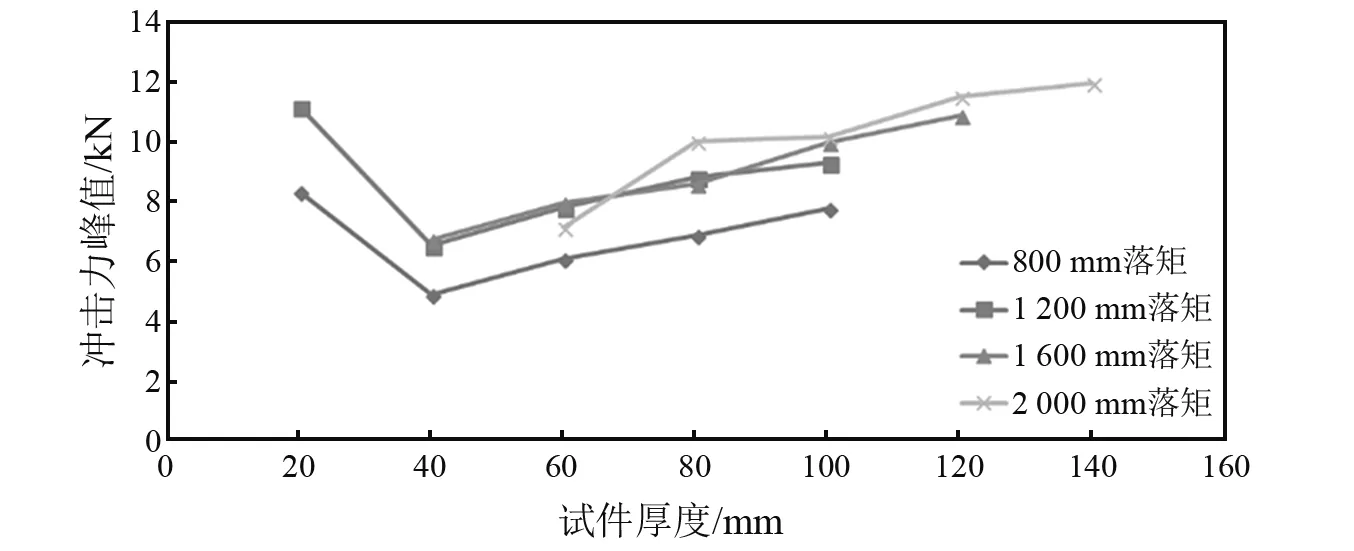

由传感器记录的冲击力时程曲线可以得到每次试验的冲击力最大值,对每组6个试件的冲击力最大值取平均数,得到如表3所示的结果。图3为各落距条件下AAC试件冲击力最大值随厚度的变化关系曲线。可见在冲击能量相同时,随着试件厚度的增大,AAC试件的冲击力最大值总体上是先减小后增大的。

表3 各组冲击力最大值Tab.3 Maximum impact force of each group

图3 冲击力最大值随厚度变化关系曲线Fig.3 Relationship cuves of maximum impact force and thickness

2.2 削峰率

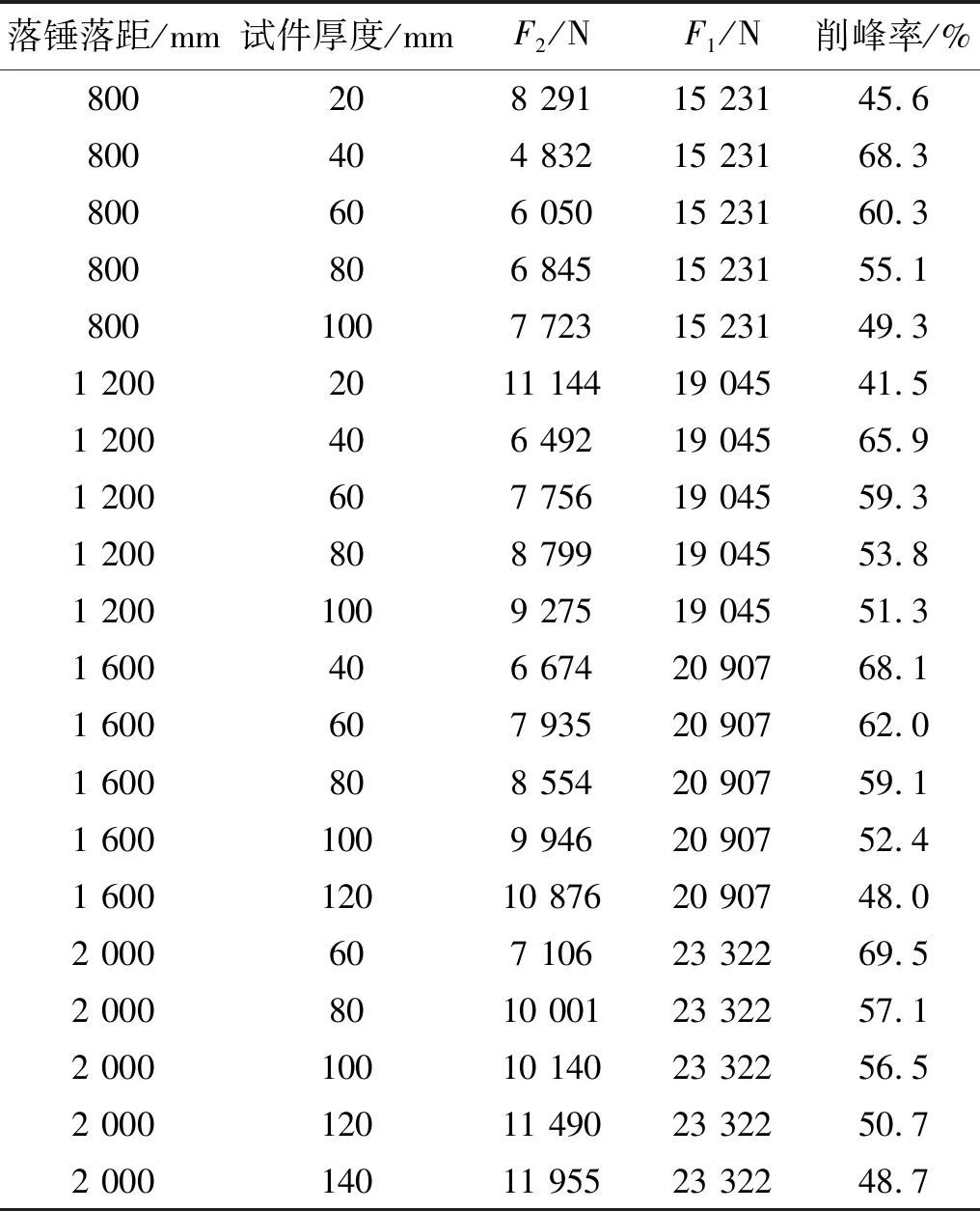

为了更加直观的表示AAC试件在落锤冲击荷载作用下的缓冲性能,Kozo等引入了削峰率的概念,定义削峰率为

(1)

式中:F1为未布置AAC材料情况下传感器测得的冲击力最大值;F2为相同条件下布置了AAC材料情况下传感器测得的冲击力最大值。削峰率可以表示由于AAC材料的布置导致的冲击力最大值的削弱程度,削峰率越大则缓冲效果越好。

在不布置AAC试件的情况下,测得了4个落距条件下的冲击力最大值F1,由此计算出各组试件的削峰率,如表4所示。图4为削峰率随厚度的变化关系曲线。可以看出,在冲击能量相同时,随着试件厚度的增大,削峰率总体上是先增大后减小的。

表4 各组试件的削峰率Tab.4 Reduction ratio of each group

图4 削峰率随厚度的变化关系曲线Fig.4 Relationship cuve of reduction ratio and thickness

通过以上几点的分析,可以得到在一定的冲击能量下,AAC材料的缓冲效果与其布置的厚度有较大的关系,厚度较大或者较小时其缓冲效果均不好。因此一定存在一个最佳厚度,使得AAC材料的缓冲效果最好。

2.3 冲击力最大值的公式拟合

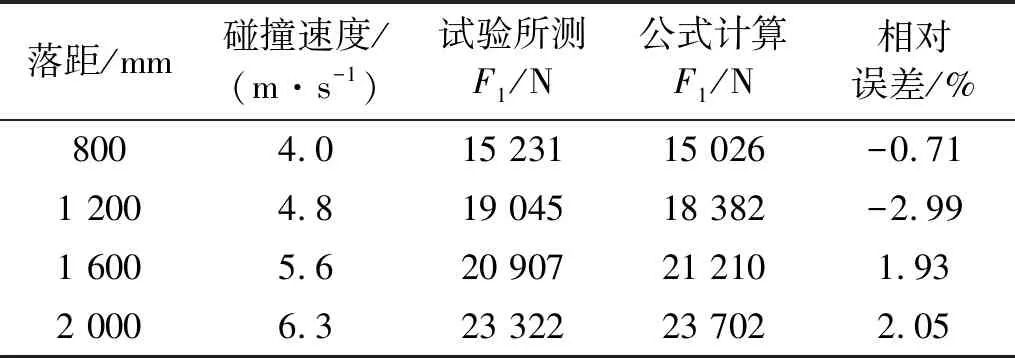

为计算最佳厚度,需要得出在布置了AAC材料情况下的冲击力最大值F2的计算公式。在计算削峰率时,得到了未布置AAC情况下传感器测得的冲击力最大值F1,经计算F1与落距的平方根(或碰撞时速度)有着高度的线性关系。

由此关系可以得出F1的计算公式。为使公式更具有一般性,考虑到边界条件h=0时,F1应为落锤的重力,于是得到

(2)

式中:F1单位为N;h为落距,m;m为落锤质量,kg;g=9.8 m/s2。

式(2)的拟合优度R2=0.979 5。公式计算结果的相对误差见表5。可以看出式(2)与试验吻合良好。

表5 式(2)的相对误差Tab.5 Relative error of formula (2)

F2可以看作是F1由于布置了AAC材料后减少了ΔF。计算各组试件的ΔF,其随厚度的变化规律见图5。可以看出,ΔF和落距和试件的厚度有关。当落距一定时,ΔF随厚度是先增大后减小的;而试件厚度一定时,ΔF随着落距增大。并且可以得到,ΔF非负,当厚度或者落距为零时,ΔF为零。

图5 ΔF随厚度的变化关系曲线Fig.5 Relationship cuves of ΔF and thickness

根据ΔF的规律,假定ΔF关于厚度d与落距h的表达式为

(3)

式中:k1,k2为待定系数。式(3)和之后的公式中,力的单位均为N,厚度与落距的单位均为m。

F2可以表示为

(4)

用式(4)对本次试验的数据进行拟合, 得出k1=941.29,k2=1.905×10-3, 拟合优度R2=0.848 2。即

(5)

用式(5)可以得到各个落距条件下的冲击力最大值和厚度的关系曲线,与实验结果作对比,得到图6所示的结果。可见公式与试验结果符合得较好。

图6 公式计算与试验的冲击力最大值对比Fig.6 Maximum impact force comparison of formula calculating and experimental results

2.4 最佳厚度的计算方法

在确定了F2的计算方法之后,在落距h一定的情况下,计算F2的极小值点,可以得到最佳厚度的表达式

(6)

用式(6)计算了各落距下AAC材料的最佳厚度,并用式(5)计算了最大冲击力,得到表6所示的结果。将计算所得的结果与试验结果进行对比,如图7所示,图中标记的点表示各个落距下计算所得最佳厚度。可见,计算结果与试验结果较为吻合。

表6 最佳厚度的计算结果Tab.6 The optimum thickness calculating results

图7 最佳厚度计算结果与试验结果对比Fig.7 The optimum thickness of formula calculating and experimental results

3 破坏机理分析

3.1 破坏形态

各组AAC试件冲击后的破坏形态主要有两种:劈裂和凹陷,如图8所示,图中的数值表示AAC试件的厚度。试件在自身厚度较小时,冲击后会劈裂成较多碎块,随着厚度的增大,其裂纹、碎块数逐渐减少,并且在厚度足够大时,冲击后试件表面只会产生凹陷,而不会产生劈裂。并且厚度一定情况下,在冲击能量较大时,试件更容易产生劈裂。

图8 各组AAC试件破坏形态Fig.8 Destruction pattern of AAC specimens in each group

3.2 耗能机理

冲击之后,试件呈现出劈裂和表面凹陷的破坏形态,这两种破坏形态也是AAC材料耗能的主要方式。在冲击过程中,冲击力克服AAC材料内部的化学键做功,发生的主要能量变化是冲击动能转化为AAC材料表面能,冲击后新生成的表面积越大,冲击能量转化的就越多,缓冲效果越好,冲击力最大值也越小。

各个厚度的试件表面都产生了凹陷,而各个厚度AAC试件表面凹陷增加的表面积差别不大,但其劈裂破坏的程度差别较大,新生成的表面积差别较大。

在AAC材料厚度较小时,其冲击后劈裂的裂缝数较多,但因为厚度较小,增加的表面积不大。随着AAC材料厚度增大,冲击后其劈裂的裂缝数逐渐减少,但由于厚度逐渐增大,新增表面积是先增大后减小的。在AAC材料的厚度足够大时,就不会产生劈裂破坏,但微观上其内部会产生微裂缝,并且可以推定厚度越大微裂缝越少,新增表面积越小。综上所述,随着厚度的增大,冲击能量转化的表面能先增大后减小,即AAC材料消耗的冲击能量先增大后减小,所以最大冲击力随厚度先减小后增大。

在实际工程中,冲击速度和冲击能量都会比本试验大很多,但是AAC材料通过破碎增加表面能的耗能方式不会变。在设计缓冲层的厚度时,应该考虑使冲击后缓冲层的新增表面积达到最大,以尽可能的吸收冲击能量,达到较好的缓冲效果。

4 结 论

(1) 在冲击能量一定的情况下,AAC材料的冲击力最大值随着厚度的增大先减后增,其缓冲效果在厚度较大或较小时都不好。因而存在一个最佳厚度,在该厚度下材料的缓冲效果为最好。

(2) 未布置AAC材料情况下的冲击力最大值与落距的平方根(或碰撞时速度)有较好的线性关系。由此关系得出了布置AAC材料情况下冲击力最大值与厚度和落距的关系式,并推算出了最佳厚度的表达式。

(3) 冲击后AAC材料的破坏形态为劈裂破坏和表面凹陷。劈裂破坏的严重程度与冲击能量和试件厚度有关,冲击能量越大,试件厚度越小,破坏越严重。试件厚度足够大时,冲击后试件不会被劈裂,试件表面会出现凹陷。

(4) AAC材料在冲击过程中,将冲击动能转化为自身的表面能,新增表面积越大,转化的冲击动能越多,缓冲效果越好。