测调注水防砂反洗一体化技术在海上油田研究与应用

孟祥海1,牛贵锋,蓝 飞1,杨万有,张志熊1,王良杰

(1.中海石油(中国)有限公司 天津分公司,天津 300459;2.中海油能源发展股份有限公司 工程技术分公司,天津 300452)①

分层注水技术已成为维持油田长期稳产、高产,提高采收率的重要手段[1-2]。渤海油田现有注水井750余口,分注井700余口,分注率达到87%,地层多为疏松砂岩,水井关停,地层砂反吐。注水工艺采用钢丝投捞水嘴测调[3-5],调配成功率低,作业时间长(3~5 d/口井)。

随着油田开发进入中后期,稳产、增产压力增大,急需防砂和细分层系配注技术,提高下管柱作业效率。应充分发挥多种措施的优化协同作用,通过井间、层内、层间及平面4个层次的精细立体调整,使各类油层均衡动用[6-8]。常规分层防砂工艺[9-10]主要分为2种,一种采用逐层施工工艺,即施工完一层、验封一层,再逐级向上施工,该工艺施工周期长,防砂完井后留井通径小,不利于后期分层采油或注水工艺的开展;另一种采用一次管柱坐封所有防砂工具,但该工艺不具备验封功能,需单独下入一趟验封工具,层位较多时施工周期较长,作业费用较高。无论采用哪一种完井方式,均不能一趟管柱完成同时下入防砂管柱和注水管柱的操作,修井时间及配套的操作成本都不少于两趟下管柱作业。常规的注水工艺也需要在分层防砂完井工艺基础上实施,无法满足海上油田快速、安全生产的需求。需要一种更为安全、更为有效的分层防砂工艺,具备较大内通径,能为后期采油、注水提供足够的完井通道。海上油田套管完井的生产井都没有进行先期防砂完井工艺,针对提高注水效率、降低作业风险和延长注水井寿命的需要,防砂与细分层系配注一体化技术可拓展并提升现有注水井防砂与配注工艺及工具的技术能力,形成防砂与细分层系注水洗井一体化技术服务能力,达到提高油井产能和降低作业成本的目的。

1 技术原理

1.1 管柱结构

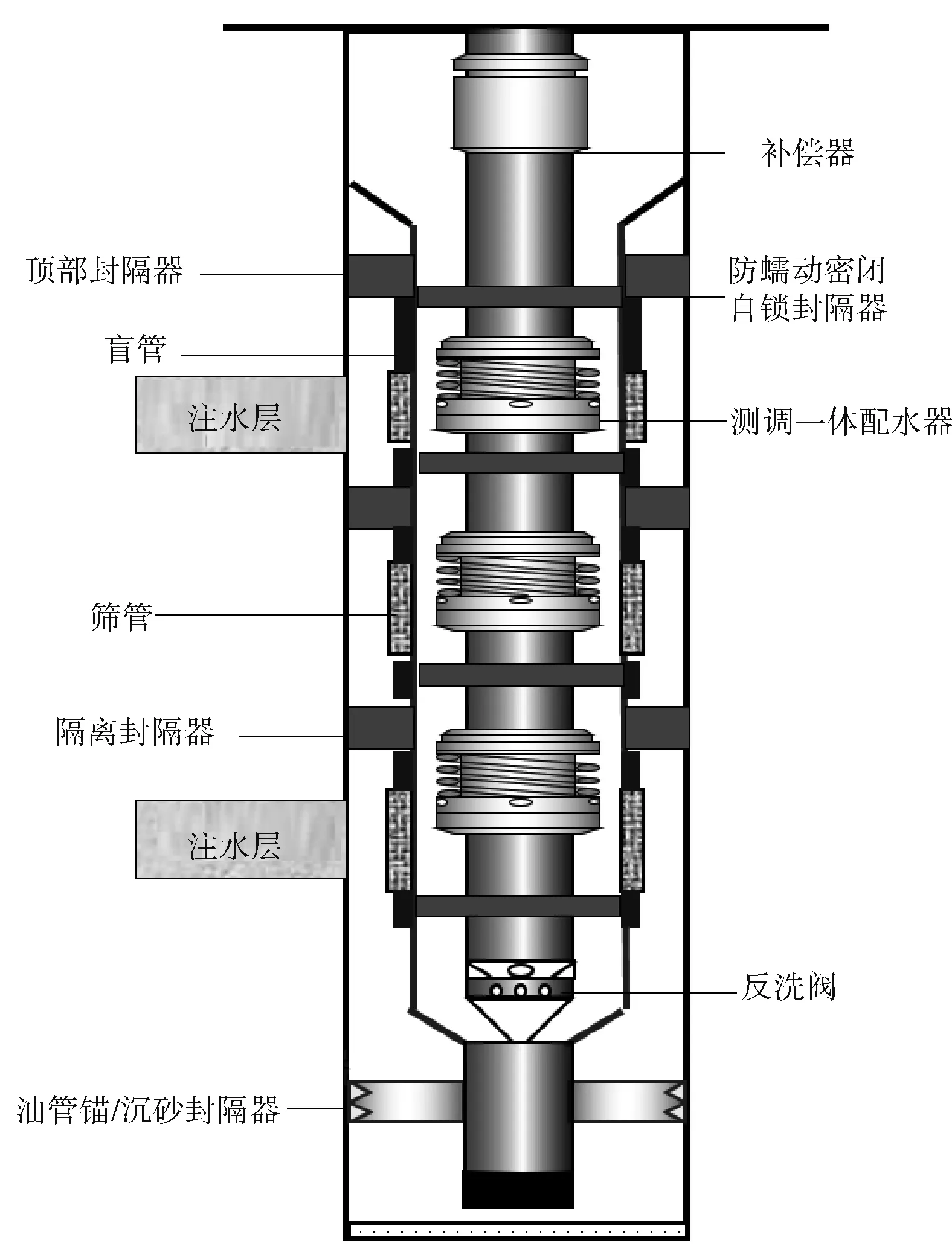

测调注水防砂反洗一体化工艺具有分层注水、独立筛管防砂和反洗井3种功能,适用于两层或两层以上的分层注水要求;通过油管管串只需一趟管柱即可把该组合管柱下入到设计井深。该工艺管柱包括两层管柱,内层坐封验封注水反洗一体化管柱具备注水功能,并兼容反洗井功能;外层防砂管柱具备独立筛管式防砂功能,如图1。

图1 测调注水、防砂反洗一体化管柱示意

1.2 工艺原理

1) 一体化坐封与验封。管柱内加压,液压通过带孔管进入丢手悬挂封隔器及各级隔离封隔器,丢手悬挂封隔器锚定机构支撑在油层套管壁上,同时压缩胶筒与套管内壁形成密封,实现分层。

2) 顶封验封。环空加压,验证丢手悬挂封隔器的密封,观察油管是否有返出液,从而验证丢手悬挂封隔器坐封是否合格,无连续返出液为合格。

3) 坐封隔离封隔器并验封。各级隔离封隔器液压下坐封,胶筒在油层套管内壁上形成密封带,实现各层间的隔离;继续增压,实现内层坐封验封注水反洗一体化管柱与外层防砂管柱的分离;泄压后,通过控制各测调配水器进行各级隔离封隔器验封。

4) 验封合格后,内层细分层注水管柱将与外层防砂管柱一起留在井底,作为井下分层注水的完井管柱长期使用。

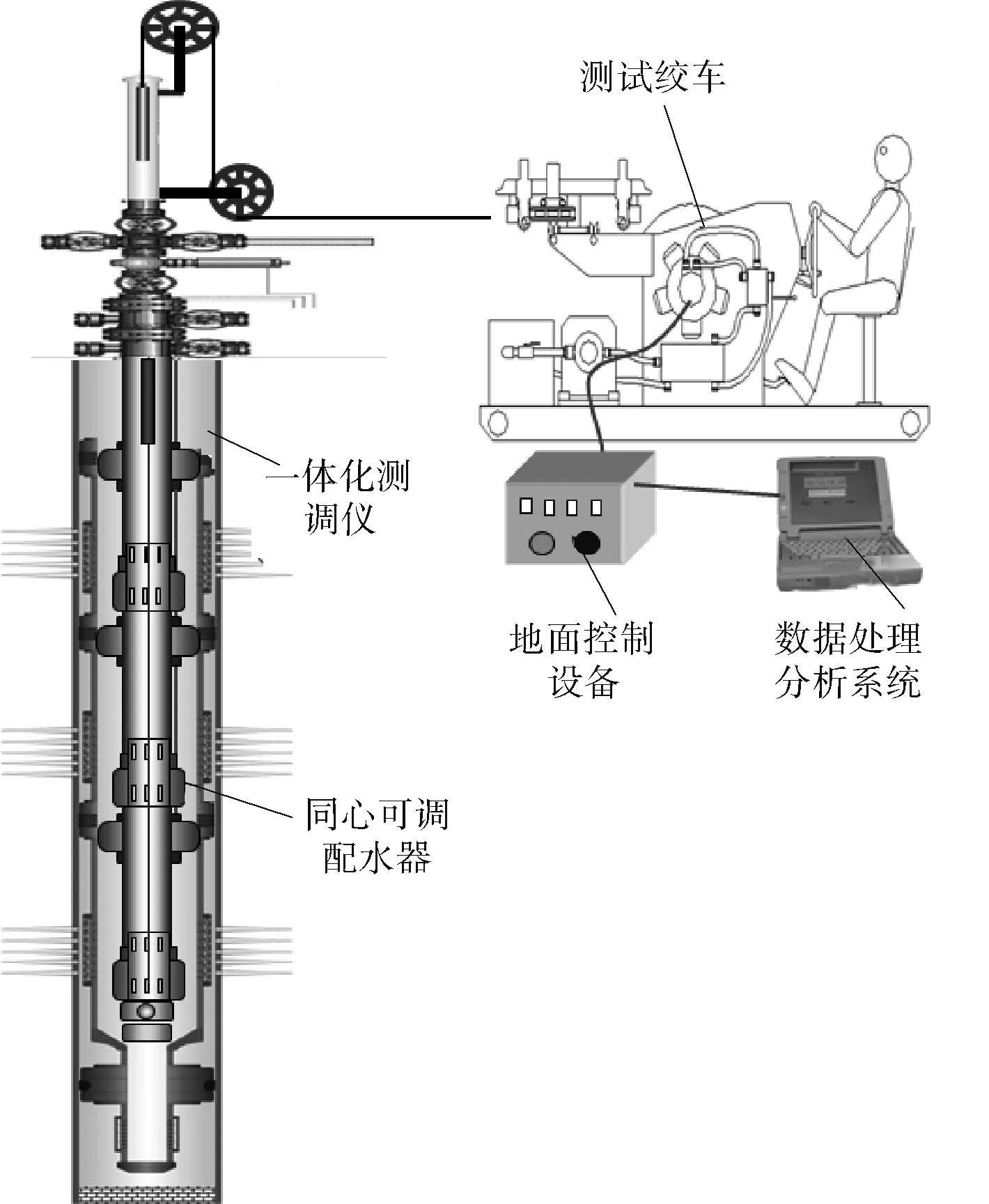

测调注水主要由井下测调工作筒、电缆测调仪器、地面控制器3部分组成。首先将测调工作筒与内层分注管柱一起下入,其内部装有可调水嘴;电缆测调仪器与井下测调工作筒对接,在地面直读调节流量;地面控制器在地面通过电缆读取流量压力温度参数,并控制测调仪器调节井下可调水嘴;可调水嘴内置到井下配水器中,测试仪器与配水器对接后,采用边测边调的方式进行流量测试与调配。通过地面仪器监视流量压力曲线,根据实时监测到的流量曲线调整注水阀水嘴大小,直至达到配注流量,一次起下完成所有层段测试和调配。测调作业如图2。

图2 测调作业示意

1.3 主要技术参数

适用井深 ≤3 500 m

工作压差 ≤35 MPa

井温 ≤125℃

套管规格

井斜 ≤无限制

分层数 ≤8层

调配误差 5%

(包括最小卡距,注水工具技术指标)

2 配套工具

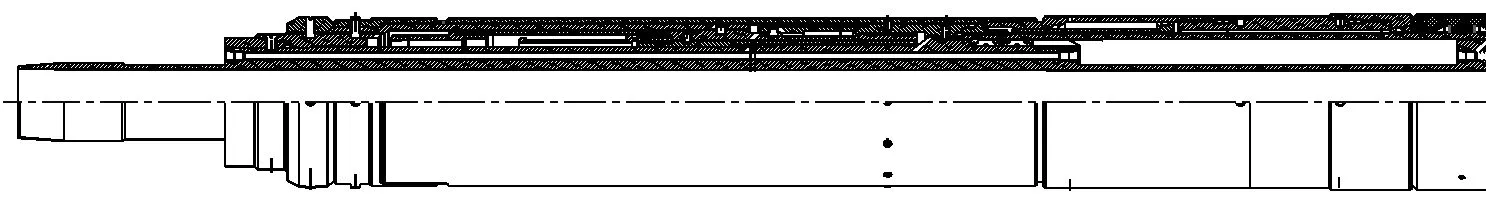

2.1 顶部丢手封隔器

该封隔器的特点是采用上卡瓦来代替传统式的水力锚,油管内加压坐封,上提解封,因而具有结构简单、耐大压差等特点;另外,还可以根据需要调整不同的坐封压力等级(即使用不同数量或不同剪切力的坐封销钉),分别实现坐封、验封,满足分层隔离需要。顶部丢手封隔器如图3。

使用注水管柱下入防砂管柱到位,继续提高管内压力实现液压脱手,同时满足可正转机械脱手功能,后期注水管柱与防砂管柱可单趟打捞回收。

图3 顶部丢手封隔器示意

2.2 反循环洗井阀

反循环洗井时,油套环空加压,封隔器防蠕动密闭自锁功能被解封(如图4),洗井液经油套环空,一部分进入筛管与套管环空清洗,另一部分对注水管柱与防砂管柱的环空进行清洗,最后洗井液经洗井阀进入中心管返至地面。相比其他反循环洗井方式,操作便捷。

图4 防蠕动密闭自锁封隔器示意

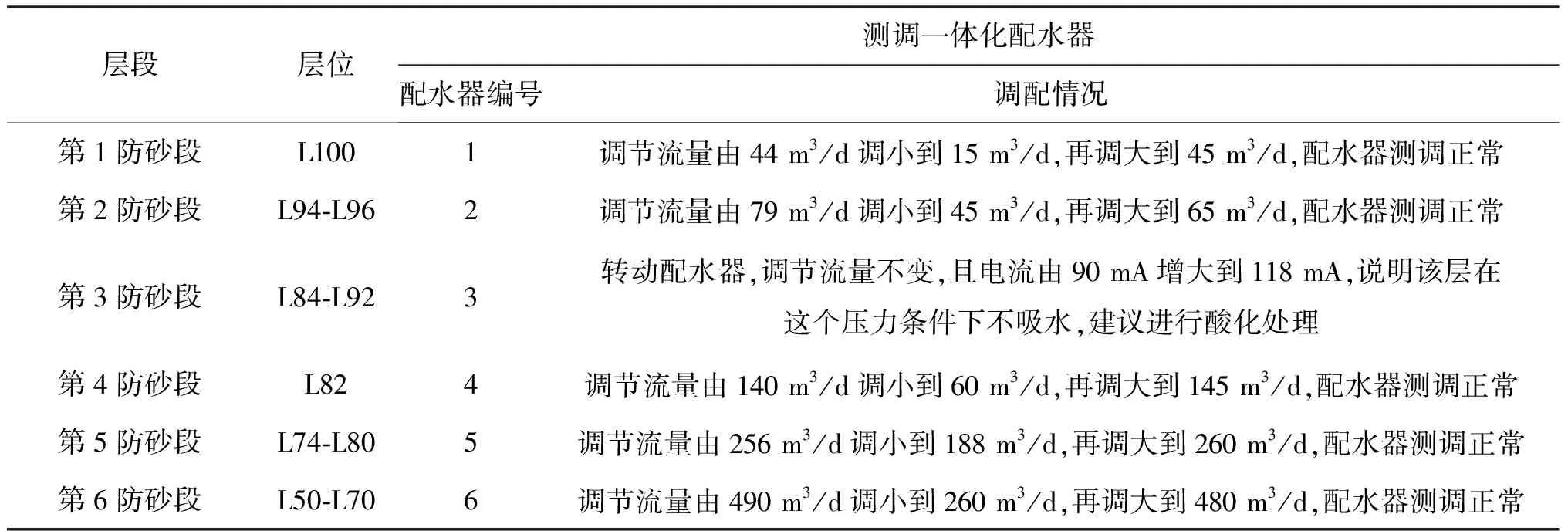

3 现场应用

测调注水防砂反洗一体化工艺在渤海油田X井进行了现场应用,历时3 d,完成可反洗测调一体分层注水作业,X井于2016-05-31顺利恢复注水,测调结果如表1。应用表明,该技术满足油井测调分层注水、防砂反洗需要,实现了高效合理注水的目的。工艺技术管柱结构简单,性能可靠,能够满足油田注水开发的需求。X井于2016-09-22采用离线作业模式进行了反洗井作业,防蠕动密闭自锁封隔器解封、反洗阀打开均正常,反洗井过程中,返出大量的油泥混合物,如图5。

表1 X井测调结果

图5 洗井返出液取样

4 结论

1) 测调注水防砂反洗一体化技术实现了不动管柱通过一趟管柱作业下入井下,大幅降低了管柱操作时间,减少了施工井在平台的占井时间。

2) 测调注水防砂反洗一体化技术实现了不动管柱反洗井功能,注水封隔器注水坐封,反洗解封,操作简单易行,管柱维护方便。平台定时实施反洗井作业,解决注水井井筒堵塞问题,可有效缓解了注水井注水压力上升的趋势。

3) 测调注水防砂反洗一体化技术采用电缆作业方式,测调工具一次下井完成各层流量的测试与调配工作,单井测调时间由3~4个工作日降低到1个工作日,同时测调过程实现了可视化,水嘴实现无级连续调节,调配合格率大于90%。

4) 成功应用在渤海油田X井,注水封隔器坐封、解封正常,测调工具良好, 6层调配仅用时11 h,提高了测调效率,并成功进行了反循环洗井作业,工艺的可行性得到了验证,为渤海油田防砂分注一体化服务开发提供了新的措施。