基于虚拟样机技术的齿轮齿条啮合力仿真分析

胡送桥,赵长海2,张 洪3,胡志勇,郭培强

(1.三一集团 湖南分公司,长沙 410100; 2.冀东油田公司 井下作业公司,河北 唐山 063200;3.中国石油集团 川庆钻探工程有限公司,成都 610051)①

在高空二层台排管机械手中,机械手总成的平移运动通过齿轮齿条传动实现,该运动过程中,齿轮齿条是承受载荷和传递动力的主要零件,其在传动过程中会存在断裂、变形、冲击和振动等现象。

本文采用Pro/E建立齿轮齿条参数化模型,将其装配模型导入ABAQUS中建立有限元模型,同时将该模型导入ADMAS中建立刚体动力学模型,对齿轮齿条传动的轮齿强度和啮合力进行仿真分析,为进一步优化机械手总成平移传动系统提供理论依据[1-5]。

1 Pro/E参数化建模

在Pro/E中建立修井机械手总成和齿条的三维实体模型,如图1所示。

图1 排管机械手三维实体模型

齿条固定在二层台上,机械手总成安装在小车下方,小车四周安装的滚轮可沿固定在二层台上的轨道做滚动运动,小车上方安装的齿轮经驱动系统驱动后,带动机械手沿齿条直线运动,从而实现机械手总成的平移运动。为了方便计算分析,将上述模型进行简化,简化后的齿轮齿条三维实体模型如图2所示;其主要参数如表1所示。

图2 齿轮齿条三维实体简化模型

2 ABAQUS有限元分析

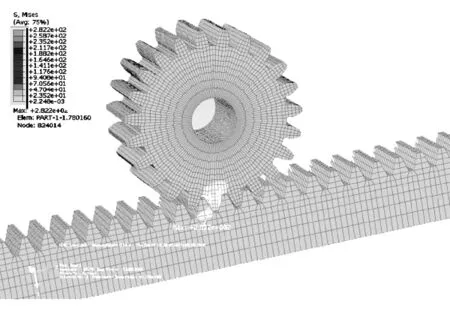

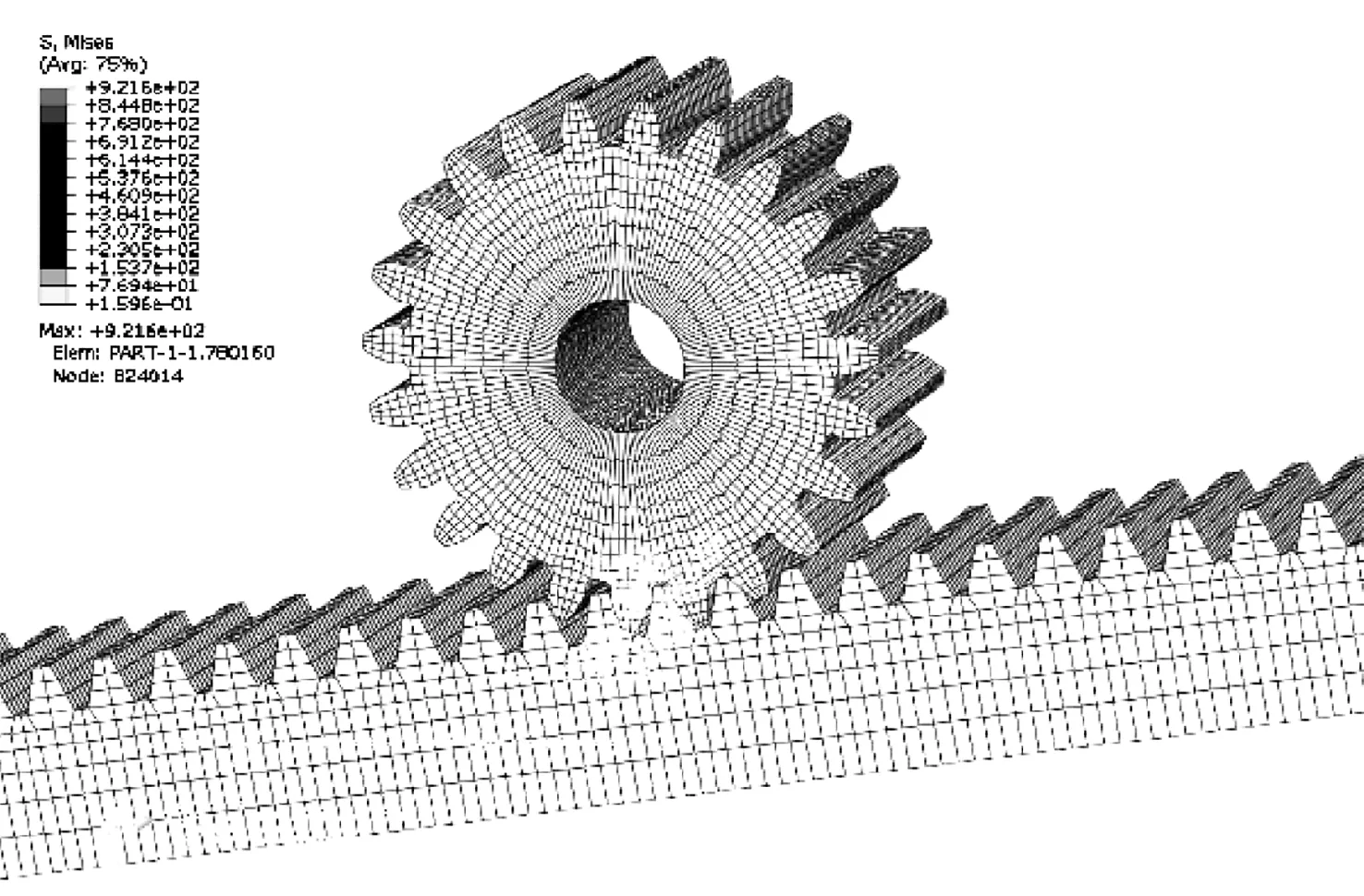

为了提高计算效率,在Pro/E中对齿轮齿条三维模型进行简化,去掉对计算结果影响很小的倒角等局部特征,直接导入HyperMesh软件中,利用HyperMesh软件强大的前处理能力,对齿轮齿条进行网格化处理。有限元软件计算过程中会存在舍入误差,会导致仿真的真实性和可靠性降低,为了避免该问题,在对齿根部分进行网格划分时,齿宽方向上的网格需要更合理的划分,图3为Hypermesh处理的齿轮齿条模型,网格划分总单元数74 372,因齿轮根部应力更集中,网格划分更加细密。划分网格完成后,利用Hypermesh与ABAQUS的数据接口输出INP文件,导入到ABAQUS中分析其动态响应特性[6-8]。

图3 导入Hypermesh的齿轮齿条模型

在ABAQUS中设置齿轮齿条的材料属性、定义接触关系和耦合约束,并模拟齿轮齿条的实际工况条件,创建齿条约束边界条件,加载齿轮转速[9]。

2.1 齿轮齿条相关参数设置

排管机械手齿轮齿条平移机构在传动工作时,在外部激励和内部激励的共同作用下影响其啮合动态响应,其中内部激励主要为齿轮的弹性变形、啮合齿对数的变化以及齿轮的误差[10]。本文对齿轮齿条在不同转速和内外部激励因素影响下传递的啮合力进行了研究分析,为控制系统合理调控齿轮速度提供理论依据。齿轮选用的材料为20CrMnTi,其屈服强度σs≥835 MPa,泊松比μ1=0.289,弹性模量E1=2.12×1011Pa;齿条选用的的材料为42CrMo锻钢,其屈服强度σs≥930 MPa,泊松比μ2=0.28,弹性模量E2=2.12×1011Pa。齿条的接触疲劳强度的安全系数大于齿轮,因此在分析计算齿轮齿条机构时,只需要校核计算齿轮强度。

2.2 仿真结果与分析

排管机械手齿轮齿条驱动系统选用电机的最大转速4 600 r/min,第1级减速机减速比1∶ 4,第2级减速机减速比1∶ 15,齿轮最大输出转速76.67 r/min(约1.28 r/s)。根据机械手实际运转情况加载定义,固定齿条,分别赋予齿轮1、2、3、4、5 r/s 5种转速,计算齿轮齿条在各转速下的啮合应力大小。在一个旋转周期内,不同转速条件下的最大应力节点云图如图4所示。

a 转速1 r/s

b 转速2 r/s

c 转速3 r/s

d 转速4 r/s

e 转速5 r/s

表2为一个旋转周期内,不同转速条件下的最大应力节点的应力值。由表2可知,在齿轮转速大于2 r/s时,存在临界速度点,使齿轮齿条结构刚性破坏(根据API认证标准,取安全系数1.67)。

表2 不同转速下齿轮的应力值

采取二分法,进一步仿真计算齿轮1.5 r/s的应力,如图5所示。其周期内最大应力节点应力值408.1 MPa,在符合API安全系数条件下,齿轮强度满足使用要求。

截取1.5和2.0 r/s的转速条件下,齿轮最大应力节点以及附近五个节点的应力-时间曲线如图6~7所示。齿轮在1个旋转周期内,齿轮齿条啮合接触时,应力值随着时间的变化而呈“山峰”型非线性变化;而未啮合状态时间,应力基本恒定并无限接近于零。转速1.5 r/s的应力峰值小于材料的屈服强度,转速2 .0 r/s的应力峰值大于材料的屈服强度。因此,齿轮转速为1.5~2 .0 r/s时,存在临界速度点,使齿轮齿条结构刚性破坏。修井排管机械手控制系统设定的齿轮转速应不超过2.0 r/s。

图5 转速1.5 r/s齿轮齿条应力云图

3 ADAMS刚体动力学分析

3.1 ADAMS分析前处理

将简化后的齿轮齿条Pro/E三维模型另存为Parasolid(.x_t)格式,导入ADMAS软件中。在ADMAS环境下,对模型施加各种约束及定义齿轮和齿条的碰撞接触。其中,为简化分析计算,小车简化为平板,固定副和移动副分别设置于齿条与地面以及小车与地面之间,转动副设置于齿轮与小车伺服电机之间,且添加旋转驱动。

鉴于齿轮与齿条之间的齿轮副是通过轮齿之间的接触来传递动力并实现齿轮与齿条间的运动,故需要定义两者之间的接触关系。

3.2 碰撞力的选择及定义

在ADAMS中,有基于Impact函数和Restitution函数的两类接触力。本文应用Impact函数来计算接触力[11]。

Impact函数的表达式为

式中:q为两个要接触物体的实际距离;dq/dt为两个物体随时间的变化率,即速度;q0为两个物体要接触的参考距离;K为刚度系数;e为刚性力指数;C为阻尼率;d为阻尼率达到最大所要经过的距离,用来防止碰撞过程中阻尼条件不连续。

IFq>q0,F-impact=0;IFq 齿轮接触而产生的冲击力能简化为两个变曲率半径柱体撞击问题。应用Hertz静力弹性接触理论能很好的解决这类问题[12]。 根据Hertz碰撞理论,考虑接触面积为圆形时: (1) 由此式可得撞击时接触法向力P和变形δ关系为 P=Kδ3/2 (2) 式中:K取决于撞击物体材料和结构形状。 (3) (4) 式中:R1、R2为接触物体在接触点的接触半径;μ1、μ2为两接触物体材料的泊松比;E1、E2为两接触物体材料的弹性模量。 由Impact函数的表达式可知,材料的非线性程度是由碰撞指数e表征,金属与金属材料的碰撞指数一般为1.5[13]。碰撞能量的损失由最大阻尼系数Cmax反映,其值一般为接触刚度的0.1%~1%,取C=50 N·s/mm[14-15]。 考虑碰撞时的摩擦,齿轮齿条按润滑处理,取静摩擦因数为0.1,动摩擦因数为0.05。考虑排管机械手的重力和作业工况,将500 N的载荷力施加在齿轮上,且利用函数Step(time,0,0,0.2,500)防止加载过程中出现陡变的情况,在0.2 s以内平缓地施加载荷。在齿轮中心轴线的转动副上赋予齿轮1、2、3和4 r/s 4种转速输入,考虑前0.2 s为载荷加载时间,负载加载后0.2 s已完成多对轮齿啮合,故设置总仿真时间为0.4 s,仿真得出齿轮齿条0.2~0.4 s的啮合力曲线如图8。 由图8可知,4种不同转速下,平均啮合力分别为533.0、533.2、529.2和543.0 N,最大啮合力分别为1 148.9、1 153.4、2 135.3和2 941.7 N。随着齿轮角速度的增加,平均啮合力基本持平,但最大啮合力在转速大于2 r/s后波动较大,3 r/s和4 r/s的最大啮合力较1 r/s增长幅度分别为85.8 %和156 %,反映出随着转速增加,齿轮齿条啮合的瞬时冲击增大,尤其转速大于2 r/s后最大啮合力有较大跃升,实际工作时将存在较大的冲击和振动。 a 转速1 r/s b 转速2 r/s c 转速3 r/s d 转速4 r/s 1) 基于ABAQUS软件,对排管机械手齿轮齿条平移机构进行静力学分析,为保证齿轮结构强度不受破坏,齿轮转速应不超过2 r/s。 2) 齿轮在一个旋转周期内,齿轮齿条啮合接触时,应力值随着时间的变化而呈“山峰”型非线性变化,齿轮转速在1.5~2.0 r/s时,存在齿轮齿条结构刚性破坏的临界速度点。 3) 齿轮齿条在啮合过程中,平均啮合力随着转速的增加基本不变,但瞬时冲击随着转速的增加而增大。转速大于2 r/s后,最大啮合力有较大跃升,实际工作时将存在较大的冲击和振动。3.3 碰撞力(Contact)中参数的确定

3.4 计算结果与分析

4 结论