射孔侵彻过程固井水泥环损伤影响因素分析

(1.中海油田服务股份有限公司 油田技术事业部,河北 廊坊 065201; 2.中海石油(中国)有限公司 天津分公司,天津 300459;3.中国石油大学(华东) 储建学院,山东 青岛 266580; 4.海洋石油高效开发国家重点试验室,天津 300459)①

射孔完井是国内外应用最为广泛的完井方式,通过高速聚能射流侵彻套管-水泥环-地层,形成井筒与储层通道。射孔侵彻过程容易造成套管-水泥环体系破坏,在后期增产施工(如压裂)中可能诱发裂缝延伸,严重的会破坏水泥环对层间的有效封隔,造成储层(特别是薄差油气层)的窜通,影响油气井的产能[1-4],因此,射孔完井过程中水泥环的安全显得非常重要。射孔起爆后产生的聚能射流在套管与水泥环表面会形成高速高压载荷,这种载荷是非连续的动态载荷,难以分析。另外,水泥环本身是一种带有先天缺陷的脆性材料,在高速高压载荷作用下的破裂与裂缝延展机理尚不清楚。这些问题给射孔侵彻过程中水泥环损伤评价带来了巨大挑战。

聚能射流对物体的侵彻可分为开坑、准定常侵彻、侵彻终止及恢复4个阶段[5]。最典型的为Birkhoff等[6]提出的射流侵彻分析模型,射流对物体的侵彻采用伯努利方程加以描述。由于射流是动态不连续的,理论分析存在非常大困难,因此物理试验与数值模拟是较好的研究手段[7]。Wen-Jian等[8]开展了聚能射流侵彻物理试验,通过电镜与CT扫描,对目标体进行了分析,研究了聚能射流的穿透能力;刘云刚[9]等采用数值模拟的方法分析了聚能射流冲击套管-水泥环-地层的动态过程,并对聚能射流侵彻性能进行了评价;王祥林等[10]研发了模拟固井射孔的综合试验装置,探讨了射孔过程水泥环损坏的机理;莫继春等[11]基于Hopkinson试验原理,设计了水泥石动态力学性能与射孔验窜装置,用于评价水泥石的抗射孔冲击能力;Zaoyuan Li与李宁等[12-13]试验研究了深井高温、高压环境下的油气井水泥环结构破坏机理,提出了材料配方,优化改性增加韧性的工艺方案;朱秀星等[14]数值模拟了聚能射流侵彻动态过程,分析了冲击载荷作用下近孔道岩石的力学响应,对岩石伤害程度进行了评价。

目前,在水泥环损伤分析方面,理论方法的不足是将动态载荷看作准静态,忽略了水泥石动态载荷与静态载荷力学性能的差异,而物理试验则成本高,过程复杂,且结果观测与分析难度大,因此数值模拟是一个比较合适的方法。但数值模拟研究主要针对聚能射孔对套管及地层的破坏分析,针对水泥环损伤的研究非常少。因此,开展射孔侵彻过程水泥环损伤数值模型,特别是明确射孔参数对水泥环损伤的影响规律,是一个亟待解决的问题。

本文采用物理试验与数值模拟相结合的方法,分析射孔侵彻过程水泥环的动态响应,探讨水泥环损伤的主要影响因素及其影响规律,旨在为研究水泥环损伤机理,优化射孔参数提供参考。

1 水泥环损伤数值模型

1.1 数值模型建立

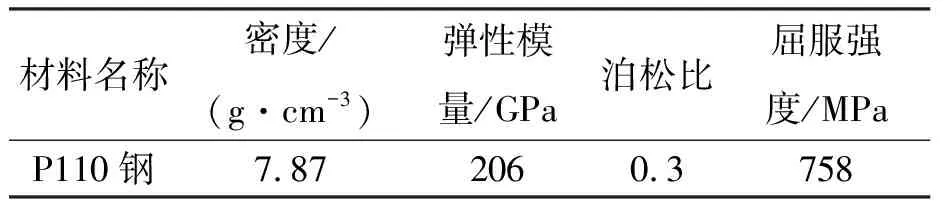

基于胜利油田测井公司高温高压射孔效能试验平台,开展了套管-水泥环-柱状砂岩靶在射孔过程中破裂形态的试验研究。柱状砂岩试验靶的结构示意如图1所示,射孔靶的结构包括套管、水泥环、柱状砂岩块。

为了验证本文数值模拟方法的有效性,基于图1所示物理试验原理,建立水泥环损伤评价数值分析模型。根据射孔侵彻物理过程与水泥环损伤特点,定义数值分析模型中的材料模型、水泥环本构模型。

图1 柱状砂岩试验靶结构示意

1.1.1 材料模型

射孔侵彻过程数值模拟中,需考虑的物质有空气、射孔弹药型罩、炸药、射孔弹外壳、套管、水泥环及储层靶体等。由于炸药、药型罩、射孔枪内空气在爆炸过程中产生剧烈形变,特别是药型罩形成的金属射流还会产生非连续断裂,因此,这3种材料需采用ALE单元描述,以更好地模拟材料大变形。射孔弹外壳、套管、水泥环与地层这些材料为连续变形,所以采用Lagrange单元进行描述。

炸药采用RDX黑索金,材料参数如表1。爆炸产物压力与体积关系采用JWL状态方程进行描述。

表1 RDX的材料参数

套管作为金属材料,应采用适合高速碰撞或爆炸引起材料大变形的Johnson Cook模型加以描述,其材料参数如表2。

表2 套管模型参数

水泥环材料模型选用RHT模型,该模型是最常用的混凝土材料模型,能够描述混凝土的孔隙压实效应、应变率效应、围压效应等,其参数如表3。

表3 套管模型参数

1.1.2 水泥环材料本构

水泥环材料本构是损伤分析的基础。水泥环材料本构如图2所示,当水泥环受到单向拉伸载荷产生的拉应力未达到抗拉强度时(图中A点),材料应力-应变关系是线弹性的;当拉应力达到抗拉强度时,岩石内部开始萌生微裂缝,即开始出现损伤;随着载荷的增加,岩石的损伤程度增加。

图2 水泥环拉伸损伤本构

塑性应变及非弹性应变的表达式(以B点为例)为

(1)

(2)

1.1.3 水泥环损伤模型

水泥环在拉伸和压缩不同条件下的屈服准则为

F(σ)=1/(1-α)([3J2]1/2+αI1+

β<σmax>-γ<σmax>)

(3)

其中:

α=([σb0-σc0]-1)/(2[σb0-σc0]-1)

(4)

β=(σc0/σt0)(α-1)-(α+1)

(5)

γ=3(1-Kc)/(2Kc-1)

(6)

式中:α、β、γ为系数;σc0、σb0为最初单轴、双轴压缩屈服应力;J2为第二偏应力不变量;σt0为单轴拉伸时屈服应力;Kc为拉伸子午线上的第二应力不变量与压缩子午线上的比值,对于岩石和混凝土,通常取值为0.67。

水泥环塑性损伤模型采用非关联的流动法则,其表达式为

(7)

1.2 数值模型验证

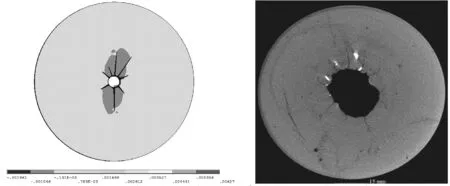

根据物理试验方案,开展水泥环数值模拟研究,并通过对比分析,验证有限元模型的有效性。水泥环损伤数值模拟结果与试验结果对比如图3。

a 水泥环厚度21 mm、密度1.9 g/cm3、装药量23 g的深穿透射孔弹

b 水泥环厚度20 mm、密度1.9 g/cm3、装药量23 g的大孔径射孔弹

图3a所示为水泥环厚度为21 mm,密度为1.9 g/cm3,采用装药量为23 g深穿透射孔弹工况下水泥环的破裂形态。通过对比水泥环应变云图与CT成像结果可得,数值分析与物理试验的水泥环裂缝形态一致,产生两条明显的横向管串缝,且峰宽较大,说明水泥环已损坏。图3b所示为水泥环厚度为20 mm,密度为1.9 g/cm3,采用药量为23 g的大孔径射孔弹工况下水泥环的破裂形态。数值分析结果与试验结果相同,在水泥环孔道周围产生了复杂的多个微裂缝。

通过对比分析,本文建立的射孔侵彻过程水泥环损伤数值模型分析结果与试验结果吻合,验证了数值模型的有效性。

2 参数影响规律

考虑地层围压、射孔时井筒压力、套管壁厚、射孔弹装药量、水泥环强度、水泥环厚度等6种因素,基于正交试验方法,设计数值模拟方案,定量分析水泥环损伤的主控因素及其影响规律。

2.1 基于正交的试验方案

根据L25(56)正交表,建立25种工况的6因素5水平组合试验方案,各因素的水平值如表4。根据水泥环损伤模型,以射孔后水泥环近孔道累计塑性应变和偏应力作为指标函数,表征水泥环的损伤。

表4 因素取值

2.2 参数影响规律研究

2.2.1 参数影响权重分析

数值分析25种工况射孔侵彻过程水泥环动态响应,得到每种工况的累计塑性应变与偏应力,通过极差分析,判断各参数对试验指标影响的主次顺序,极差值越大,参数对试验指标的影响越大,参数越重要。

由数值模拟结果分析可得,对于水泥环的累计塑性应变,射孔压差的极差为0.03%(射孔初始压力与地层压力差值)、套管壁厚的极差为0.15%、射孔弹装药量的极差为0.22%、水泥环强度的极差为0.31%、水泥环厚度的极差为0.26%。对于水泥环最大偏应力,射孔压差的极差为2.16 MPa、套管壁厚的极差为9.75 MPa、射孔弹装药量的极差为11.98 MPa、水泥环强度的极差为16.84 MPa、水泥环厚度的极差为13.44 MPa。因此,各参数对水泥环损伤的主次顺序为:水泥环强度>水泥环厚度>射孔弹装药量>套管壁厚>射孔压差。

2.2.2 参数影响规律分析

根据参数影响权重分析可得,水泥环材料物性与尺寸(强度与厚度)对其损失程度的影响最大,而射孔弹装药量次之,套管壁厚及射孔压差等参数对于聚能射流高速高压载荷产生的影响较小,因此对水泥环损伤程度的影响也很小。分析数值模拟结果,得到水泥环强度、水泥环厚度、射孔弹装药量3个主控因素对射孔侵彻过程水泥环累计塑性应变与偏应力的影响规律,如图4所示。

a 水泥环强度

b 水泥环厚度

c 射孔弹装药量

由图4可知,当水泥环强度大于20 MPa时,随着水泥环材料强度的增加,损伤程度显著下降,而当水泥环强度小于20 MPa时,水泥环材料的脆性表现不明显,塑性应变与偏应力保持小范围的变化;在水泥环厚度<24 mm和>36 mm时,对水泥环损伤的影响较小,而厚度在24~36 mm时,随着水泥环厚度的增加,损伤程度减小;随着射孔弹装药量的增加,射孔侵彻过程聚能射流能量增大,水泥环损伤随之非线性变大。

4 结论

1) 水泥环材料参数与射孔弹装药量是影响水泥环损伤程度的主控因素,影响权重的顺序依次为水泥环强度、水泥环厚度、射孔弹装药。

2) 聚能射孔侵彻过程中,水泥环材料表现出明细的脆性特征,参数的影响则表现为非线性变化规律。

3) 水泥环强度和厚度对其损失的影响规律存在明显的折点变化,在水泥环材料选择时应重点关注折点位置。

4) 通过与室内试验数据对比,验证了射孔侵彻水泥环损伤数值模型的有效性。但由于室内试验过程得到的水泥环形变参数较少,还需进一步获取试验数据,对数值模型进行修正。