电动桥主减速器柔性压装设备设计

郑志明,曾庆文,郑增雄,谢评周,谢德阳,覃勇真

(广西汽车集团有限公司,广西 柳州545007)

0 引言

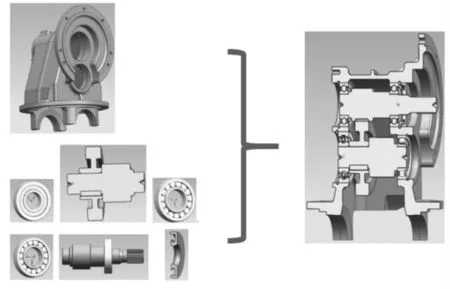

随着能源短缺的危机和环境污染日益严重,燃油车正逐渐被新能源汽车取代。目前大部分电动车采用驱动电机与带差速功能的减速器相连,然后再带动半轴驱动车轮的方式,实现汽车能在道路上正常行驶[1]。电动车主减速器作为后桥中的核心部件,主减速器内部零件的安装精度水平对整个减速的质量起决定性作用。由于市场个性化的需求,近年来,单一车型销售寿命不断缩短,导致产品不断更新,因此对电动主减速器的品种需求也越来越多,主减速器型号也越来越多,因此需要有柔性的设备来实现主减速器的装配[2]。

1 电动桥主减速器柔性压装设备工装小车设计

1.1 电动桥主减速器装配工艺流程

电动桥主减速器装配工艺流程为:压装差速器两端轴承→压装花键轴(小齿轮轴)轴承→将轴承、油封、轴、齿轮等零件压入壳体→将轴承盖、差速器总成装入壳体。具体如图1~4所示。

图1 差速器两端轴承压装原理

图2 花键轴轴承压装原理图

图3 轴承、油封、轴、齿轮等零件压入壳体的原理图

图4 轴承盖、差速器总成装入壳体的装配原理图

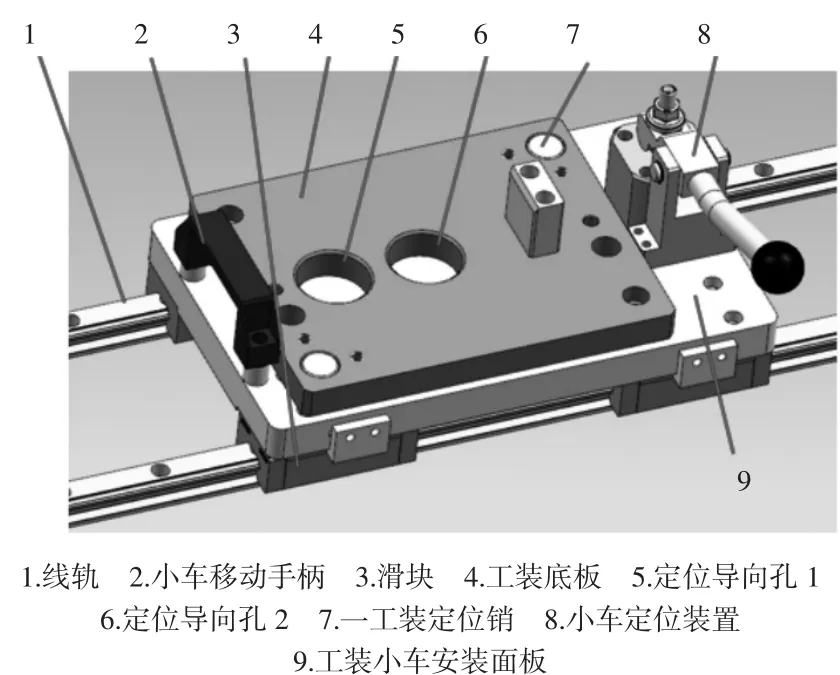

1.2 电动桥主减速器工装小车设计[3]

电动桥主减速器工装小车主要有以下几部分组成:线轨、移动手柄、滑块、底板、定位导向孔、定位销、小车定位装置、小车安装面板等。具体如图5所示。

图5 电动桥主减速器工装小车结构图

2 电动桥主减速器压装工装总成设计

2.1 将轴承压入花键轴工装设计

将轴承压入花键轴工序是将花键轴的轴承压装到花键轴上,设计时将工装底板上的定位导向孔、工装定位套4、压头1三零件的位置设计在同一轴线上,使之同轴。当把花键轴放入工装定位套4,再把轴承2放入花键轴内,启动压装按钮就能完成压装。如图6所示。

图6 轴承压入花键轴示意图

2.2 将轴承压入差速器总成工装设计

将轴承压入差速器总成工序与将轴承压入花键轴这道工序的工艺原理相同,主要是完成部件压装,使部件达到装入壳体的状态。设计时根据压装状态和零件的特点,下面设计适合的轴承压装定位支撑导向套5,保证轴承压装定位支撑导向套与压头13同轴,同时保证其与小车底板上的定位导向孔成间隙配合(保证配合间隙在0.03~0.05 mm)。压装时先把下轴承放入差速器导向伸缩套3,并且使之贴平轴承压装定位支撑导向套5的轴承支撑孔端面,然后把上轴承放入向伸缩轴1,再把差速器总成放入差速器导向伸缩套3,启动压装按钮就能完成压装。如图7所示。

图7 轴承压入差速器总成示意图

2.3 将轴承压入减速器壳体内工装设计

将轴承压入减速器壳体内工序一是将轴承4压入减速器壳体内。先将减速器壳体精准定位在轴承座定位支撑导向套1和轴承座定位支撑导向套2上。设计时将工装底板上的定位导向孔1(图5)、轴承座定位支撑导向套5、压头1三零件的位置设计在同一轴线上,使之同轴。装配时,将轴承4放入轴承导向伸缩轴2内,启动压装按钮,压头向下移动,最终将轴承4压入减速器壳体的轴承孔位内,完成压装。如图8所示。

图8 轴承压入减速器壳体内示意图

将轴承压入减速器壳体内工序二是将轴承5压入减速器壳体内。先将减速器壳体精准定位在轴承座定位支撑导向套1和轴承座定位支撑导向套2上。原理与第三序相同,只是由于轴承5的直径比上面的孔大,因此不能利用压头直接压装轴承5,需要过渡一个叠加式压头,装配时把轴承和叠加式压头放在导向伸缩轴2,启动按钮便可完成装配。如图9所示。

图9 轴承压入减速器壳体内示意图

将轴承压入减速器壳体内工序三是将花键轴总成压入减速器壳体内。先将减速器壳体精准定位在轴承座定位支撑导向套1和轴承座定位支撑导向套2上。设计时同样需要将工装底板上的定位导向孔1、轴承座定位支撑导向套5、压头1三零件的位置设计在同一轴线上,使之同轴。装配时,先将花键轴总成(带轴承1)放到导向伸缩轴1,利用中心孔定位,然后启动按钮便可完成装配。如图10所示。

图10 轴承压入减速器壳体内示意图

2.4 将油封压入减速器壳体内、大齿轮轴装入减速器壳体内与轴承5及大齿轮配合然后压入轴承5内工装总成设计

将油封压入减速器壳体内工序是将油封压入减速器壳体内。先将减速器壳体精准定位在轴承座定位支撑导向套1和轴承座定位支撑导向套2上。先将油封放入小齿轮轴总成,并与壳体上的油封孔接触(如图11的局部放大图),然后把叠加式油封压头也放进去。启动按钮完成油封压装。如图11所示。

图11 轴承压入减速器壳体内示意图

将大齿轮轴装入减速器壳体内与轴承5及大齿轮配合然后压入轴承5内这道是把大齿轮放入导向伸缩轴2,然后把大齿轮轴放进大齿轮,确保键插入键槽内,启动设备完成压装。

3 电动桥主减速器压装设备总成设计

3.1 压装设备总成三维设计

通过对以上设计的电动桥主减速器各部分压装工装总成进行整合,再根据需要配套设计电气系统、液压系统、冷却系统等(本文不作详细介绍),构成电动桥主减速器柔性压装设备,如图12所示。

图12 电动桥主减速器压装设备总成三维图

3.2 压装工装安装支座设计

电动桥主减速器各部分压装工装需要设计相应的安装支座,具体设计方案如图13所示。

图13 压装支座设计方案

3.3 柔性设计

通过更换压头,改变小车上的定位,可以实现多种产品的柔性切换。而且切换非常的方便简单。因此特别适合批量不大的各类电动桥主减速器产品的压装。如图14所示。

图14 柔性工装设计图

4 实施效果

通过以上分析及论证,最终实施完成后的电动桥主减速器柔性压装设备如图15所示。

图15 电动后桥主减速器柔性压装设备图

电动桥主减速器柔性压装设备从设计到实施完成、批量生产,历时一年,其各项技术指标均达到设定目标要求。新的电动后桥主减速器柔性压装设备投入使用后,实现了不同类型的电动桥主减速器可在同一台设备上完成装配,在满足产品质量的同时,大大提高了生产效率。