喷枪水道塑件成型质量控制与分析

郑森伟,刘 伟,童慧芬,王 伟

(闽南理工学院,光电与机电工程学院,福建 泉州362700)

0 引言

随着塑料制件在人们生活当中的需求越来越多,塑件的生产效率以及生产质量就显得尤为重要。塑件模具中的分型面选择、熔融塑料流动、冷却系统设计的合理性往往直接影响着塑件的生产效率与生产质量。涂小文提出了一种自动生成模具分型面的方法,并按照不同的规则,生成一系列连续的面片;最后通过面片缝合生成分型面[1]。金新明通过正交试验研究了注射速度、模具温度和保压时间对注塑件几何尺寸、重量、翘曲变形、溢料飞边和拉伸力的影响[2]。丁磊为深入研究快速热冷注塑成型工艺,消除模具温度给注塑制品表面质量带来的不良影响,开发了一种对模具型腔温度进行快速热冷循环控制的系统,使模具型腔表面温度能够根据注塑过程中各阶段的需求快速转换[3]。本文以喷枪水道塑件为例,讨论分型面选择、熔融塑料流动性、冷却系统方案设计,以AMI分析塑件成型质量。

1 塑件结构分析

如图1所示为喷枪水道塑件,材料为POM,塑件质量要求螺纹螺纹处不能有浇口痕迹、熔接痕、气泡等缺陷。从图1可知塑件结构复杂且不规则,水道头部带有外螺纹,尾部存在侧孔,内部通道中心线是带有夹角的折线。根据塑件的结构特点,其成型方法需要采用注塑成型,模具中进胶方式采用侧浇口进胶,为保证塑件冷却均匀,型芯与型腔需要设置冷却水路[4]。

图1 喷枪水道塑件

2 塑件成型浇口与分型面选择

由于塑件结构相对比较复杂,经AMI分析熔融塑料在模具型腔中的流动性,可知在塑件头部的螺纹部分以及尾部流动阻力最大[5],为保证螺纹处的形状与尺寸符合塑件技术要求,需要保证熔融塑料在充模螺纹处时流动顺畅。同时浇口不能设置在螺纹处,以免在螺纹处留下浇口痕迹影响螺纹装配。因此把塑件的进胶位置设置在螺纹附近位置,以保证从进胶口到螺纹处路程尽量短,同时减少压力的损失,以保证熔融塑料填充螺纹时的流动性,如图2所示。

图2 水道模流分析与进胶位置

当进胶位置选择在如图2的位置时,型腔中的气体所形成的气泡大部分集中在塑件的中心面,如图3所示。为保证注塑过程中熔融塑料的流动顺畅以及减小熔接痕,应进量把型腔中气体排放;为确保产品能够正常脱模,分型面选择在产品的最大轮廓处;同时要考虑模具结构的简单化,为使塑件尾部的两个侧孔不用侧抽芯成型。塑件在模具中的放置方位以及分型面选择如图4所示,箭头所指方向为开模方向。

图3 塑件气泡分布位置

图4 水道分型面位置

3 冷却系统设计

由于塑件的材料为POM,其收缩率比较大,在冷却的过程当中需要考虑冷却的均匀性,保证塑件形状与尺寸的稳定性。因此模具的型芯与型腔均需要设置冷却水路。

3.1 型芯冷却水路设计

由于喷枪水道的型芯比较狭长,塑件内径最小直径只有10 mm,因此型芯的冷却方式考虑喷流式冷却[6]。塑件的内孔成型零件是由两段型芯对接形成,两部分型芯的冷却水路分别是由型芯中部的盲孔(直径5 mm,深度接近底部)和直径4 mm的铜管组成。如图5所示。冷却水通过铜管流入型芯,并喷洒向型芯内孔侧壁进行冷却。

图5 型芯冷却水路图

3.2 型腔冷却水路设计

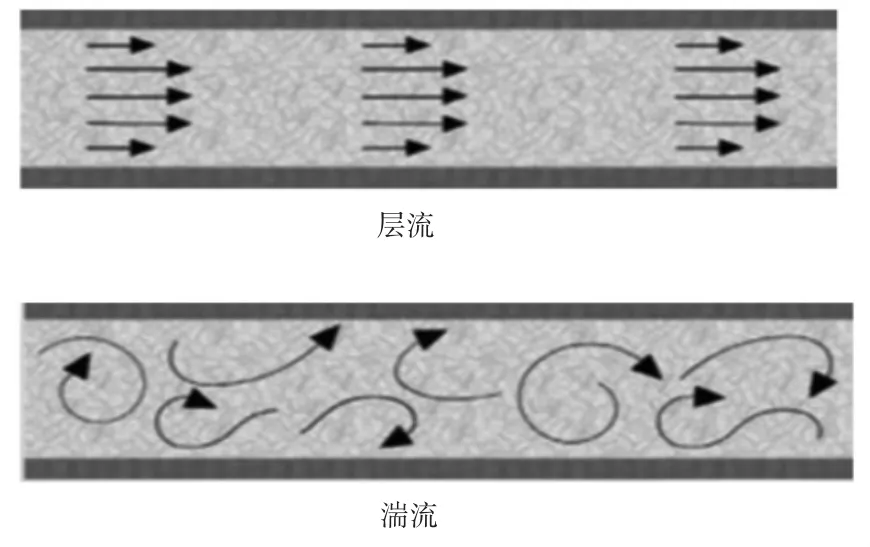

根据牛顿流体力学分析,流体在管道中的流动方式有层流与湍流,如图6所示。当模具中冷却水道流动的冷却水处于层流状态的时候,冷却水的最外层总是与水道侧壁接触,随着模具中的热量传递给冷却水的增加,最外层冷却水温度提升,热量交换的效率会随之降低。而当模具中的冷却水处于湍流状态时,冷却水在水道内处于翻滚状态,与水道侧壁接触的冷却水随时在更新,这样总能保持最开始时的热量传递效率,达到更好的冷却效果。因此,模具冷却水道中的水流状态应当处于湍流状态。

图6 层流和湍流示意图

流体流动层流与湍流的区分通常以雷诺数(Re)为准则,Re<2 100~4 000时为层流,Re>4 000时为部分湍流,当Re>10 000时为完全湍流[7]。

根据雷诺数公式

Re = ρvd/η

其中,ρ为流体的密度,v为流体的流速,d为管道直径,η为流体的粘度。

当模具冷却系统中冷却介质为10℃的水时,水的密度取1 000 kg/m3,水流速度取1.10 m/s,水粘度如表 1 所示,取 0.00131Pa·s。

表1 温度与水的粘度对照表(温度单位:℃,粘度单位:Pa·s)

根据牛顿流体湍流的条件Re>10 000可知:

当通入冷却水的温度为10℃时,为使得了冷却水道中水流达到完全湍流的效果,冷却水道直径可取12 mm。经计算在水温10°C的条件下,当冷却水路直径与水流速度如表2所示时,可达到Re>10 000的条件。

表2 冷却流道的稳定湍流速度、流量、流道直径表

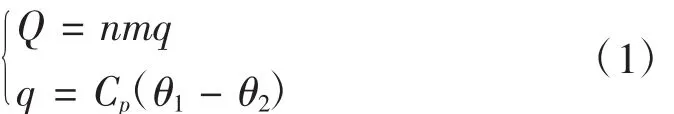

塑料传给模具的热量与自然对流散发到空气中的模具热量、辐射散发到空气中的模具热量以及模具传给注射剂热量的差值,即为需要用冷却水带走的模具热量,计算如下:

式中Q为单位时间内塑料传给模具的热量,单位为KJ/h;n为每小时注射次数;m为每次注射的塑料量,单位为kg;q为单位质量的塑料在模具型腔内释放的热量,单位为KJ/kg;Cp为塑料的比热容,单位为KJ/(kg·K);θ1为塑料熔体充模时的温度;θ0为塑件脱模时的温度,温度单位为℃。

由于热量一部分的散发传递到其他介质中,最后冷却水需要带走模具的热量为

QW= 0.95Q,取 n=90,m=0.018,CP=1.926,θ1=190,θ0=60,计算可得

Qw=0.95×90×0.018×1.926×(190-60)=385.3 KJ/h

根据牛顿冷却定律,用水流冷却模具时需用的热传导面积计算如下:

其中Aw为热传导面积,单位为m2;hw为冷却水对通道表壁传热系数,单位为W/(m2·K);△θ为传导面的平均温度与冷却水平均温度的差值;f为与水温有关系的物理系数;v为冷水在圆管中的流速,单位m/s;d为冷却水道的直径,单位m;λ为冷却水的平均导热系数,单位为W/(m·K);μ为冷却水的平均粘度,单位Pa·s;cpw冷却水比热容,单位J/(kg·℃)。见表 3、表 4。

取△θ= 150 ℃,f=5.68,v=1.1,d=0.012

计算得:

表3 不同水温下的f值(单位:℃)

表4 冷却水比热容(单位:J/(kg·℃))

则冷却水道的长度为:

型腔的冷却水路布局主要是围绕塑件周围进行布局,参与热量交换的水路长度为426 mm,可达到热量交换长度需求,如图7所示。

图7 冷却水路分布图

4 塑件质量分析

依据所设置浇口位置以及冷却系统设置,经AMI分析熔融塑料在螺纹处的充模时压力比浇口处降低1.19 MPa~3 MPa,如图8所示。产品不存在气泡,排气合理,头部内孔有微小熔接痕,在螺纹处没出现熔接痕,不影响喷枪水道制件的使用功能,塑件成型质量比较高,如图9所示。

图8 塑件充模压力降分布图

图9 塑件充模质量效果图

5 结束语

该模具依据塑件结构特点,选择合理的进胶与分型面位置;结合牛顿流体力学与冷却定律,理论分析设计冷却系统。经AMI分析,塑件质量符合产品质量需求。表明所设计的进胶位置选择与冷却设计合理,对塑件成型的质量提升有明显作用,为此类塑件模具设计的进胶选择以及冷却系统设计提供设计方案,具有一定参考价值。