日光温室薄膜清洗机设计及清洗效果试验

李天华,陈大军,魏 珉,施国英※,张观山,周 凯

(1.山东农业大学机械与电子工程学院,泰安271018;2.山东省农业装备智能化工程实验室,泰安271018;3.山东农业大学园艺科学与工程学院,泰安271018;4.农业部黄淮海设施农业工程科学观测实验站,泰安271018)

0 引 言

中国大中拱棚以上的设施面积达370万hm2,占世界设施园艺面积的80%[1]。温室的发展与推广给农户带来了较大的经济效益,一定程度上提高了农户收入水平[2-3]。然而,温室使用过程中薄膜表面会附着较多尘土,对温室透光性产生影响,从而影响棚内作物生长和发育,因此有必要对温室表面进行清洗[4-5]。

国外对温室清洗装置研究起步较早、初期投入较大,因而现阶段技术水平较高[6]。荷兰已各投入使用一种玻璃温室清洗装置与连栋塑料温室清洗装置[7-8],通过借助棚顶天沟作为行走支撑,清洗效果较好、效率较高。泰国研制了一款塑料拱棚清洗机[9],采用接触摩擦式清洁方法,通过连杆机构驱动刮片上下振动来擦除灰尘,整体装置结构体积较小、移动轻便。由于国内日光温室由南至北坡度较大,为非对称结构,因此面向连栋温室与对称拱棚的清洗装置在工作原理与结构上并不适用于日光温室。国内广西大学与长江大学先后研制了手持式塑料大棚清洗机[10-13],其主要缺点是清洗接触面小,且只能清洗薄膜周边,清洗效率低。河北农业大学研制的智能型温室清洗机[14]与扫地机器人类似,使用时需要用绳子拴着,靠操作人员收放绳子和来回走动实现对薄膜不同位置的清洗,清洗均匀性差且效率较低。西南大学研究团队研制的塑料大棚清洗装置与磁力轮式清洗装置[15-17],虽提高了薄膜清洗效率,但面向的仍然是对称结构的塑料拱棚,利用装置的对称性使其能留在棚的顶部工作,显然这种结构也无法适用于日光温室。

综上所述,国内外现有连栋温室及拱棚的薄膜清洗装置并不适用于国内日光温室的薄膜清洗。本文提出一种可沿日光温室南北方向自动爬升与降落,东西方向借助移动平台行走方便的日光温室薄膜专用清洗装置,并开展了不同工作参数对清洗效果影响的试验研究,得到了参数合理设置范围。

1 整体结构与作业流程

1.1 整体结构

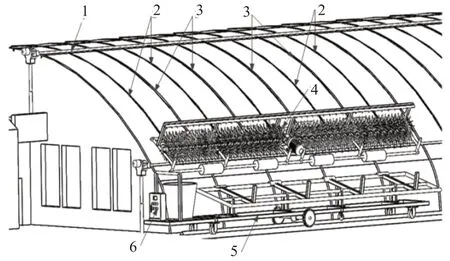

整机结构如图1 所示,主要由清洗与移动2 部分组成,两者均独立于温室存在,对温室跨度、高度、坡面角等参数无要求。清洗部件作为日光温室清洗机的核心,在清洗电机的正转作用下一方面高速转动清洗轴带动清洗毛刷旋转完成薄膜表面清洁;另一方面通过减速机构带动爬升轴旋转,从而将压膜绳绕在轴上实现整个清洗部件的爬升。位于清洗部件顶部的喷水管向清洗毛刷前方喷水,上升时湿润薄膜,下降时冲洗薄膜,在保证提高清洗效果的同时保证洗后薄膜洁净度。行走部件用来对整个清洗部件实现东西向的移动,减轻移位作业劳动强度。在清洗部件完成沿棚面方向的一次往返清洗后,将落到行走部件上,在行走电机的控制下移到相邻的下一个清洗位置。

图1 清洗机整体结构Fig.1 Cleaning machine structure

1.2 作业流程

手动模式下,清洗机完全由人工控制完成温室清洗;自动模式下,清洗机依靠控制系统实现自动清洗。具体清洗作业流程如下:

1)清洗机定位。将温室清洗机移动至待清洗温室一端,即东西方向起始位置。

2)解绳、系绳。从温室底部解下压膜绳并系在清洗部件转轴上,通过调节压膜绳长度,使清洗部分基本水平。

3)模式选择。手动模式:直接采用变频器控制清洗电机运动、采用控制开关控制水泵启停。自动模式:通过手动球阀调节水流量;通过触摸屏设定清洗部件爬升速度、往返次数以及整机移动速度。

4)清洗。完成该段温室清洗后,清洗部件驶进放置平台。

5)解绳。解下压膜绳,准备移位,以进行下一段清洗。

6)移位。从当前清洗位置移动至下一段待清洗位置。

2 清洗部件设计

2.1 结构设计及选型

清洗部件机械结构组成包括:清洗电机、2 组减速器、清洁毛刷、转轴、支撑滚筒、连接支架以及喷水泵。清洗电机通过法兰直接与第一组减速器相连,其两侧输出轴直接与清洁毛刷转轴相连,带动毛刷转动;第一组减速器前端输出轴通过弹性联轴器与第二组减速器输入轴相连接而完成动力传递,第二组减速器输出轴直接与转轴相连,转轴转动带动绕绳轮实现拉绳的收放,最终改变清洗机运动位置,以满足日光温室塑料薄膜不同位置的清洗需求。

清洗部件结构如图2 所示。清洗支架及加固横梁均采用直径30 mm镀锌钢管,由于行走部件车体采用长6 m的角铁和钢管制作,且清洗水桶占用车体长度约1 m,因此为保证清洗部件稳定、可靠地放置在行走部分上,同时保证清洗机换温室清洗时,移动及转向灵活方便,其长度定为5 m。清洗电机与2 个减速器及联轴器连接后的长度决定了清洗部件的宽度为0.5 m。

图2 清洗部件结构Fig.2 Cleaning component structure

按照材质轻、不吸水及不伤薄膜的要求,毛刷材料为市售尼龙绳,剪裁为30 cm 长,捆绑在清洗轴上制成毛刷。4 个滚筒用来支撑清洗部件沿温室龙骨升降,为减小对薄膜损伤,在外表面附着一层厚度为30 mm 的不吸水发泡棉,内部用管径为90 mm、壁厚为12 mm的PPR管支撑,单个支撑滚筒长40 cm,如图3 所示。清洗电机采用额定功率为250 W、额定转速为1440 r/min 的三相异步交流电动机。第一、第二减速器减速比分别为10、50。

图3 支撑滚筒结构图Fig.3 Supporting drum structure

2.2 受力分析及牵引方式

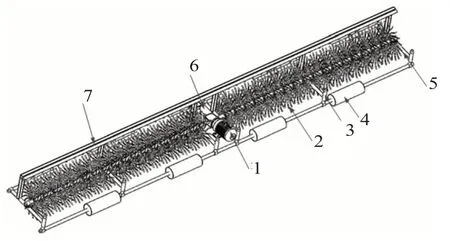

清洗机清洗部件作业过程中受力分析如图4所示。

以清洗部件为研究对象,以支撑滚筒圆心连线为x轴,过点O 作垂线为y 轴,建立Oxy 坐标系,假设清洗部件匀速升降,得出如下公式:

由力矩平衡公式M(O)=0 有:

图4 清洗部件作业过程受力图Fig.4 Force analysis of cleaning component during operation

根据实际测得清洗部件总质量约57.2 kg,温室最大倾斜角度为75°,带入式(1)可得T 为541 N;由式(2)~式(3)可得,F1为48 N,F2为97 N。

当清洗部件运行至温室顶部位置时,此时温室斜面角度θ为20°,则T为192 N、F1为175 N、F2为351 N。

综上,拉力T 取值192~541 N;F1取值48 N~175 N;F2取值97~351 N。市面上多数压膜绳拉力均大于1 000 N,因此采用温室原有压膜绳作为牵引绳满足拉力要求。

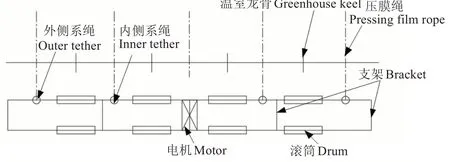

图5为压膜绳牵引清洗部件的俯视图,结合压膜绳的老化程度,用户可选择2 绳与4 绳牵引方式。在2 绳牵引时,若压膜绳对称系于滚筒外侧,可称为外侧系绳;若对称系于外部滚筒内侧,可称为内侧系绳。在压膜绳安全工作的前提下,2绳牵引方式可提高解绳系绳效率。

图5 清洗部件作业俯视图Fig.5 Top view of cleaning component during operation

3 行走部件设计

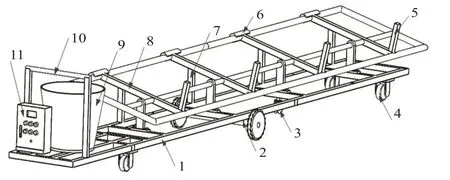

如图6 所示,行走部件主要包括:行走底盘、电机驱动桥、支撑轮、导向轮、扶手以及清洗部件放置平台。行走底盘安装有导向轮,保证行走部件运动走直。底盘上端面还安装有清洗部件放置平台,采用偏心结构设计,确保清洗装置移位时,行走部件远离薄膜;清洗部件驶入放置平台时,行走部件贴合温室龙骨而确保平稳运行,提高作业安全性。其中,行走底盘长6 m,宽0.6 m;放置平台长5 m,宽0.8 m。可通过触摸屏设置移动速度及平移次数,默认移动速度0.8 m/s,在检测到放置于导向导轨上的小磁铁后,停止移动。

图6 行走部件结构图Fig.6 Walking part structure

行走部件正常运行时,最大负载为行走部件与清洗部件质量之和,最大驱动功率为:

式中P 为行走部件最大驱动功率,W;M 为行走部件与清洗部件质量之和,kg;μ 为轮胎与水泥地面接触摩擦系数,根据轮胎不同负载及制动下的摩擦系数[18],这里取值0.3;g为重力加速度,取10 N/kg;v为行走速度,m/s。

根据实际用料计算,底部行走底盘自重约为30 kg,水桶盛满水为60 kg,清洗部件约为60 kg,根据所设计最大行走速度为1 m/s,最终确定P=450 W,考虑电机损耗,选用附带后桥的48 V、550 W直流无刷电机作为行走电机。

4 控制系统设计

为实现清洗装置平稳运行,达到温室清洗半自动化作业需要,清洗机控制系统结构如图8 所示,主要完成对清洗电机、潜水泵以及行走电机的工作状态控制,系统硬件主要包括:STC12C5A60S2 单片机、干簧管[19-20]、E3Z-LS61-TB型光电开关[21-24]、XCE-145型行程开关[25]以及S500A型5寸液晶触摸屏[26]等。

单片机作为控制系统核心,用于控制清洗电机、行走电机以及潜水泵工作状态;通过光电开关实现清洗部件上下限位置检测、运用行程开关使清洗电机在运动到下限位置时自动断电,利用变频器实现清洗电机转速调节;通过干簧管实现行走部分移位定点检测;通过人机交互接口,完成清洗机功能模块参数设置。

系统通电后通过触摸屏选择手动或者自动工作模式,并进行参数设定。自动模式下,当清洗部件爬升至接近于温室顶部卷膜杆时,光电开关动作,单片机通过变频器控制清洗电机反转,清洗部件下降;当清洗部件下降到行走部分所安装的行程开关位置时,清洗电机断电,完成一次上下往复清洗作业。若没达到清洗次数,清洗电机直接进入下次清洗。若清洗次数达到所设定的值,清洗电机停止动作,由操作人员完成解绳、系绳并启动移位,进行下一段清洗。整个温室清洗完毕,进行声光报警提醒工作人员。

5 样机清洗性能试验

5.1 试验对象及方法

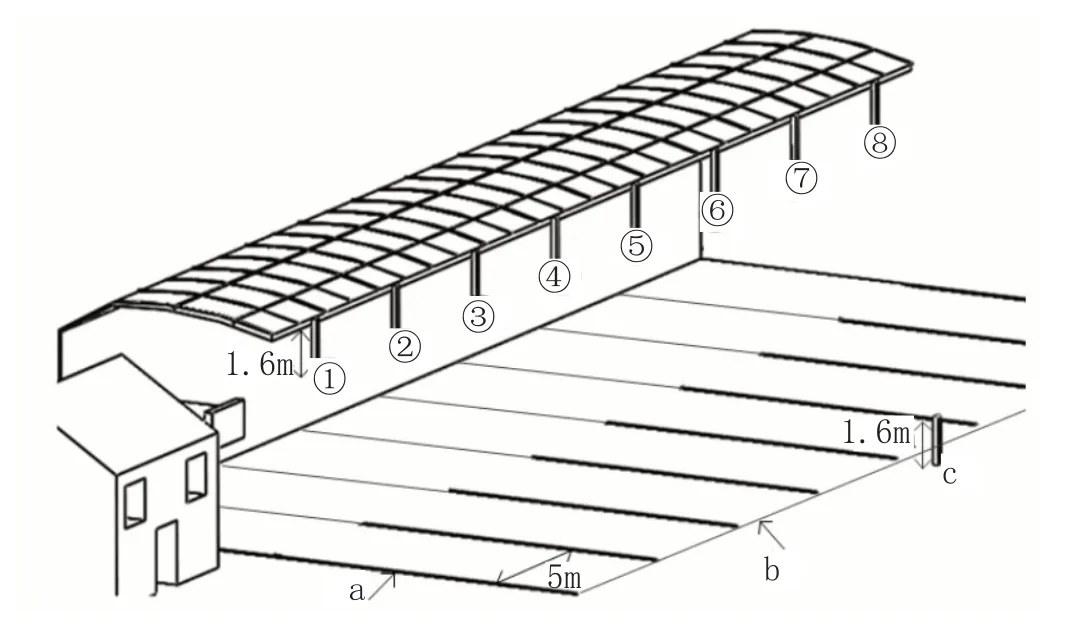

为验证清洗机清洁效果及作业过程稳定性,于2018年8 月至2019 年1 月在山东农业大学科技创新园进行样机调试、试验,如图7 所示。试验日光温室为砖墙结构,东西长40 m,南北跨度10 m,脊高5 m;温室薄膜为2018年9 月中旬更换的新薄膜。为满足不同试验阶段需要,试验中共用了6号、8号和11号3座温室。

图7 样机清洗试验Fig.7 Cleaning test of prototype

将温室沿东西向均匀划分为8 段,在每段南北向中部位置吊1 根1.6 m 长的木棍,方便操作;温室外部直立放置1 根1.6 m 长的木棍。为提高测量数据准确度,每根木棍上端面均放置2 组HOBO Pendant UA-002-64 型光照传感器(共18 组),温室内部传感器距离薄膜表面25 cm,可有效避免不同分区散射光影响。各传感器每隔15 min采集1次光照强度。传感器布置如图8所示。

图8 传感器布置Fig.8 Placement of sensor

试验以薄膜透光率为试验指标,为避免薄膜和天气差异对试验结果产生干扰,文中结果均为同天、同栋温室所采集的试验数据。

5.2 刷毛接触长度试验

温室薄膜在龙骨和压膜绳的共同作用下,从龙骨到压膜绳表面逐渐降低,下降程度与薄膜已使用时间和压膜绳松紧有关,本试验中薄膜使用时间3 个月,经实际测量,3座温室压膜绳与龙骨高度差在1.7~2.1 cm 之间。若刷毛与薄膜不能很好接触势必影响清洗效果,若接触过于紧密则增大电机扭矩及与薄膜的摩擦,影响薄膜使用寿命。因此本试验的目的在于确定刷毛与薄膜之间的合理接触长度,其定义为在距龙骨25 cm 处清洗毛刷直径的减小值。

2018年12月16日在山东农业大学科技创新园11号棚进行试验,其中清洗水压0.08 MPa、流量3.5 L/min、爬升转速30 r/min、毛刷转速150 r/min,刷毛接触长度分别为1 和3 cm 进行试验。在刷毛长度为1 cm 时,在压膜绳附近由于刷毛太短不能形成有效清洗。将接触长度增加至3 cm 后,压膜绳处的接触长度均大于1.8 cm,保证了与薄膜的良好接触,同时接触刷毛相对蓬松,不至于与薄膜间存在过大摩擦。因此,在后续试验中刷毛与薄膜的接触长度均定为3 cm。

5.3 毛刷转速对清洗效果的影响

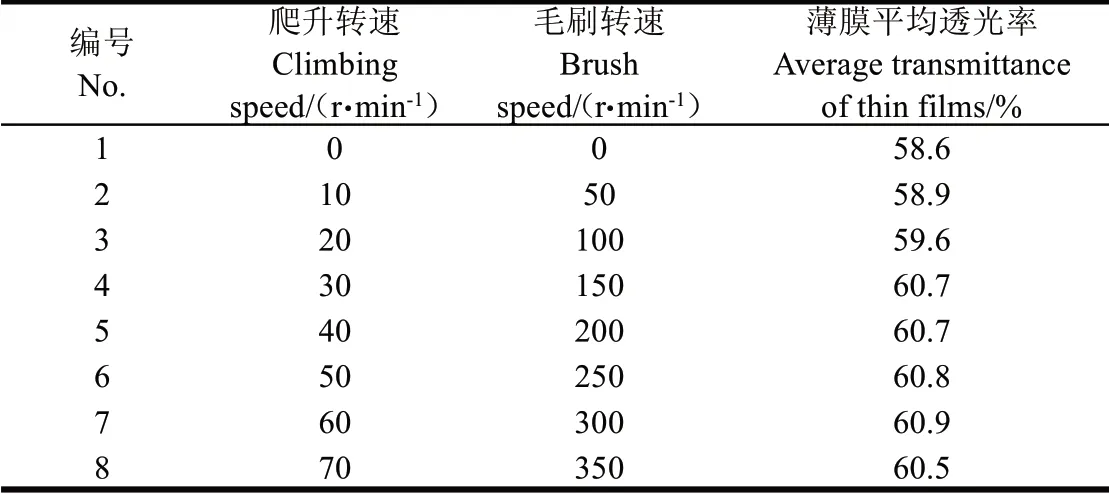

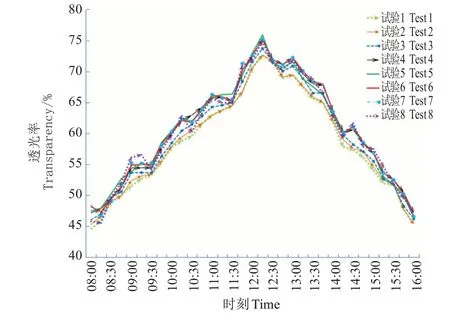

在相同刷毛接触长度(3 cm)及不喷水试验条件下,研究毛刷转速对薄膜清洗效果的影响,于2018 年12 月18 日对6 号温室进行清洗,试验参数设置及平均透光率如表1所示;图9为不同时刻下各转速清洁条件下的薄膜透光率。

从表1及图9可看出:毛刷转速为50 r/min时清洗机清洗效果较差,薄膜平均透光率提高较小;在100和150 r/min时薄膜平均透光率均有一定提高,分别为1 和2.1 个百分点;在200、250 和300 r/min 时,薄膜平均透光率变化不大,仅提高0.2 个百分点;在350 r/min 时,由于爬升过快影响了清洗效果,透光率开始下降。

表1 试验参数及结果Table 1 Test parameters and results

图9 不同毛刷转速下薄膜透光率Fig.9 Transparency of film under different brush speeds

因此,在150~300 r/min 速度范围内,毛刷转速改变对薄膜清洗效果影响较小,且为最佳清洗转速区间。由于毛刷转速与爬升转速减速比为5:1,因此对应爬升转速为30~60 r/min,与爬升轴周长相乘得到爬升速度范围为2.8~5.6 m/min。

5.4 水压与流量对清洗效果的影响

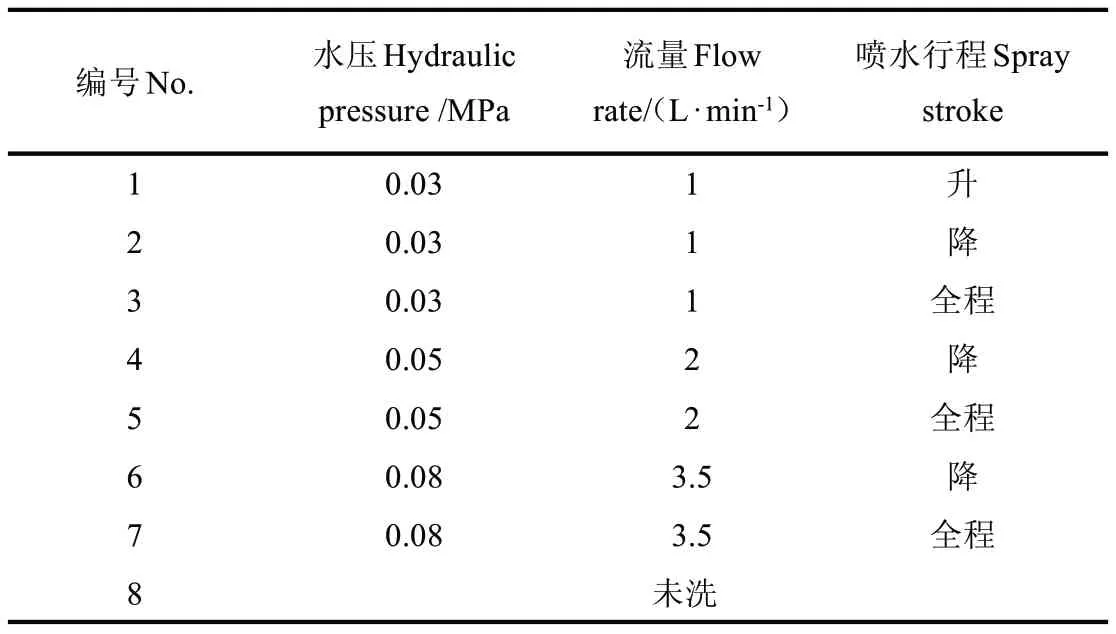

在相同转速(爬升转速为30 r/min、毛刷转速为150 r/min)、相同刷毛接触长度(3 cm)下研究水压与流量对薄膜清洗效果的影响。2018 年12 月21 日对8 号温室进行清洗试验。清洗试验作业参数如表2所示。

表2 试验参数Table 2 Operational parameters of test

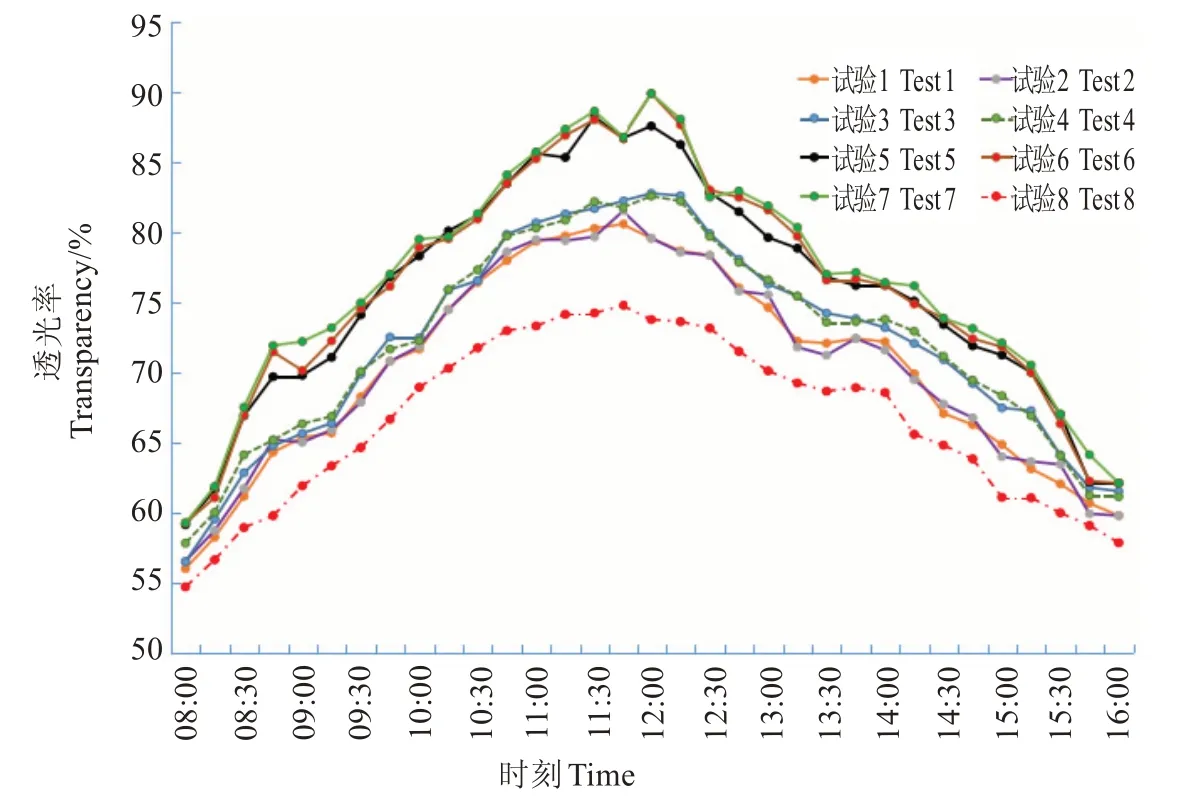

根据不同清洗条件下采集的室内外光照强度求得不同时刻薄膜透光率如图10所示。

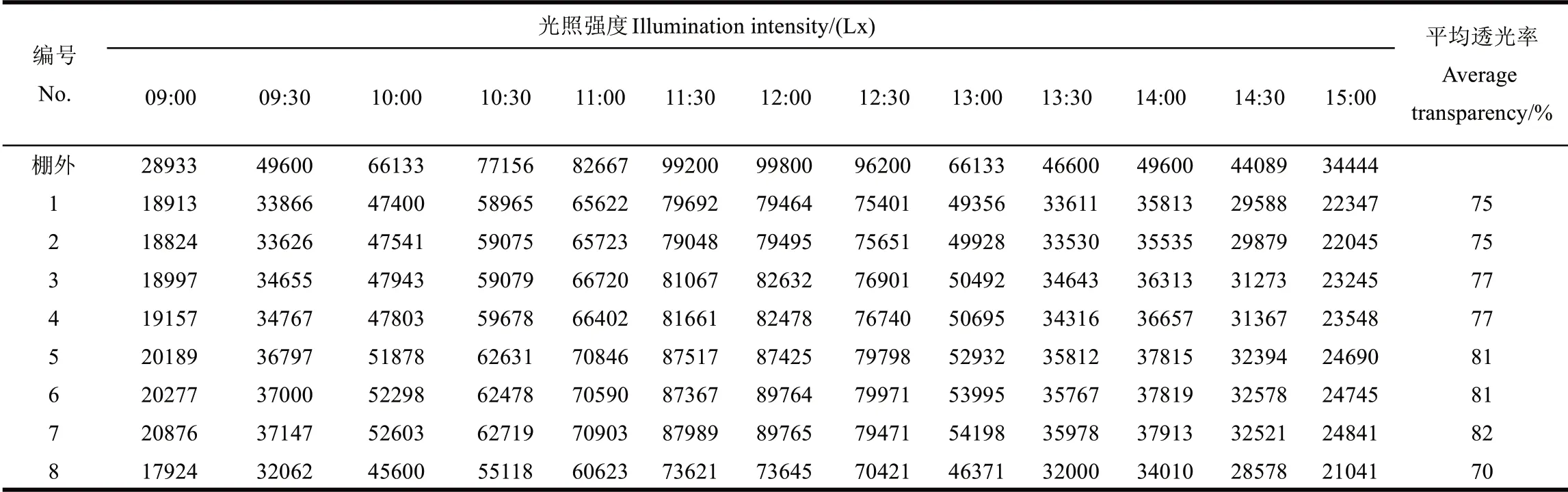

由于每天09:00—15:00光照最强,对应试验数据更具代表性,因此可用该段时间内的平均光照强度来计算不同清洗条件下薄膜平均透光率,并代表薄膜清洗效果。表3为该时间段内光照原始数据与对应的薄膜平均透光率。

由图10 及表3 可知:不同水压与流量对薄膜清洗效果有显著影响,从薄膜瞬时透光率看,试验3 与试验5 最大相差5 个百分点,与试验7 最大相差7 个百分点;而平均透光率分别相差4 和5 个百分点。在水压与流量相对较少时(试验1、2、3),由于薄膜上的顽固污渍难以清洗,因此全程清洗效果好于单程清洗,瞬时透光率最大可提高4 个百分点,平均透光率提高2 个百分点;且上升与下降单程喷水基本无差别。试验5 与试验7 在整个试验时间内薄膜透光率相近,最大瞬时透光率相差2 个百分点,平均透光率相差1个百分点。因此可以认为在水压0.05MPa,对应流量2 L/min时,全程清洗下,薄膜上的污渍已被清洗干净,压力与流量的继续增加基本不再影响透光率。试验6与试验7的最大瞬时透光率相差不足2个百分点,平均透光率相差1%。因此可以认为在压力0.08 MPa,流量3.5 L/min上时,单程喷水清洗已将薄膜洗净。试验6与试验7薄膜透光率最高均可达90%,相比试验8 未清洗薄膜可提高15个百分点;试验期间09:00—15:00 时间段的平均透光率分别提高11和12个百分点。

图10 不同清洗条件下薄膜透光率Fig.10 Transparency of film under different conditions

表3 8号温室不同方案下不同时段光照强度Table 3 illumination Intensity of No.8 greenhouse under different plans in different periods

6 结论

1)针对日光温室结构特点,设计了一种半自动日光温室薄膜清洗机,主要包括清洗部件与行走部分,解决日光温室薄膜清洗困难、清洗不彻底的问题,实现温室半自动化清洗,减轻劳动强度。提出了清洗部件上下清洗温室的作业方法,明确了清洗部件牵引方式;通过对行走部分加装放置平台,并采用偏心轮机构设计,保证了清洗部件移至行走部分及离开行走部分再次开始清洗时的平稳性。

2)进行了薄膜清洗性能试验,分析了不同清洗参数对清洗效果的影响。结果表明:清洗刷毛长度对使用3个月的薄膜可定为3 cm;清洗毛刷合理转速区间为150~300 r/min;单程清洗时,水压0.08 MPa、流量3.5 L/min,双程清洗水压0.05 MPa、流量2 L/min时即可满足洗净要求。

3)在自然条件下使用3 个月的新薄膜,清洗后薄膜瞬时透光率最高可达90%,相比未清洗薄膜可提高15 个百分点,试验期间09:00—15:00 时间段的平均透光率可提高12%,且室外光照越强透光率提高越明显。