大豆育种排种盘型孔参数仿真优化与试验

顿国强,于春玲,杨永振,叶 金,杜佳兴,张敬涛

(1.东北林业大学机电工程学院,哈尔滨150040;2.黑龙江省农业科学院佳木斯分院,佳木斯154007)

0 引 言

育种技术的发展,对品种的改良,粮食的增产具有重要意义[1-3]。然而,我国的大部分育种试验都由人工播种完成[4-5],这种方式存在劳动强度大、效率低、成本高等缺点,更因劳动工人的个人差异及人为因素,严重影响小区育种试验的质量和准确性,阻碍了小区育种工作的顺利进行[6-7]。而育种机械的使用,在减少试验时间,提高作业效率的同时,大幅度提高了试验结果的质量和准确性[8]。小区育种试验中所用到的大豆品种多且数量较少,大豆的尺寸也存在较大差异[9-11],因此设计一种可适应不同品种大豆的排种器具有非常重要的意义。顿国强等[12-13]通过对大豆种子均径的模型预测,分析了排种盘型孔直径与种子均径的关系。刘艳芬等[14]通过分析排种器型孔参数,设计出一种带倒角的周边式倾斜长方形型孔的水平圆盘排种器,可适应不同品种的玉米种子;丛锦玲等[15]利用高速摄像观察分析了充种区的种子形态及运动轨迹,通过构建充种区种子的力学模型,设计了一种油菜小麦可兼用的排种器;宋井玲等[16-17]采用固定凸轮活销机构,设计了一种型孔深度可变式的排种器;孙裕晶等[18-19]采用均匀设计和高速摄像方法,研究了排种器设计参数与大豆充种性能的关系;史嵩等[20-21]对不同型孔结构的排种器进行仿真试验,同时分析了排种盘在充种过程中可能存在的所有阻力来源,提高了种子的充种性能。综合国内外的研究,均未构建排种器型孔直径、型孔深度及型孔倒角长度与不同品种大豆几何参数间的函数模型。因此分析优化得出型孔参数与大豆参数之间的关系,设计一种可适应不同尺寸大豆的排种盘具有重要的意义。

本文从黑龙江地区大豆种子的物理参数展开分析,并对大豆种子充种过程进行理论分析,以大豆高填充窝眼轮精量排种器[22]为研究对象,建立排种器三维模型并进行离散元仿真试验,结合响应面法优化型孔的最佳参数,基于优化后的型孔参数设计制作行星齿轮式转位型孔排种盘,进行对比验证试验,验证优化的参数,并解决排种器的品种适应性的问题。

1 大豆种子物理参数

选取黑龙江地区常见的6 种大豆(垦豆40、垦丰17、青仁黑豆、黑豆、黑河44、北疆91)为试验材料,均随机选取100粒进行测量。

利用三丰500-152-30型数显游标卡尺(量程200 mm,精度0.01 mm)测量大豆的三轴尺寸(粒长a、粒宽b、粒厚

c)。由式(1)计算大豆种子的均径d,按照不等边椭球体式(2)计算大豆的体积V。

利用FZ-1001 型电子分析天平(量程100 g,精度0.001 g)测量大豆种子质量m,以及百粒重。由公式(3)计算大豆的平均密度ρ。

式中d 为种子均径,mm;a 为种子粒长,mm;b 为种子粒宽,mm;c 为种子粒厚,mm;v 为种子单粒体积,mm3。测量结果如表1所示。

表1 大豆种子尺寸测量结果Table 1 Measured size of soybean seed

2 排种盘型孔参数的确定

2.1 型孔直径比

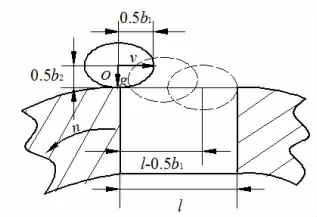

充种过程中,排种盘和种子一直处于运动状态,而种子能否充入型孔取决于种子与型孔表面的相对运动情况,只有种子与排种盘有相对移动,才有种子充入型孔[23-24]。为便于理论分析,忽略种子间相互作用及空气阻力的影响,以单粒种子为研究对象,排种盘逆时针转动,种子与排种盘的相对运动情况如图1所示。

图1 种子与排种盘相对运动情况Fig.1 Relative movement of seed and seed plate

种子的重心经过下述距离:

在水平方向上:

在垂直方向上:

消除时间t,得种子充入型孔的极限相对速度:

式中l 为型孔直径,mm;r 为种子半径,mm;v 为种子与型孔的相对速度,m/s;g为重力加速度,m/s;t为种子充入型孔的时间,s。

由于大豆种子为不等边椭球体,因此种子以充入型孔的水平和翻转90°两种方式,分析型孔直径与种子均径的关系。

2.1.1 种子水平充入型孔

由表1 可知大豆种子三轴尺寸各不相同,因此种子在充入型孔前,即处于型孔边缘时,在排种盘截面方向会有6(3×2)种不同的姿态。种子以水平方式充入型孔的运动情况如图2所示。

大豆种子水平运动时,种子重心经过以下距离:

式中b1为大豆种子截面宽度,mm;b2为大豆种子截面高度,mm。

图2 种子水平充入型孔Fig. 2 Seed horizontally feeding type hole

结合公式(7)、公式(8)可推导出排种盘型孔直径l与种子均径d的比值:

式中k1为种子水平充入型孔时型孔直径与种子均径的比值,后文简化为型孔直径比。

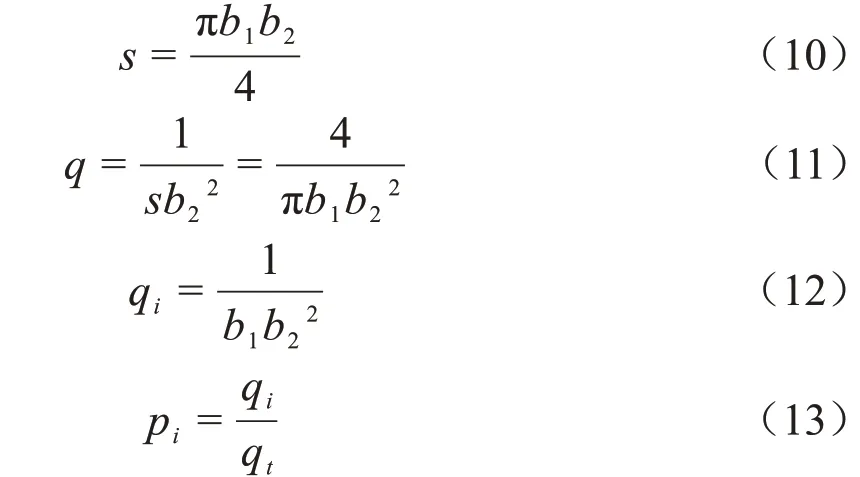

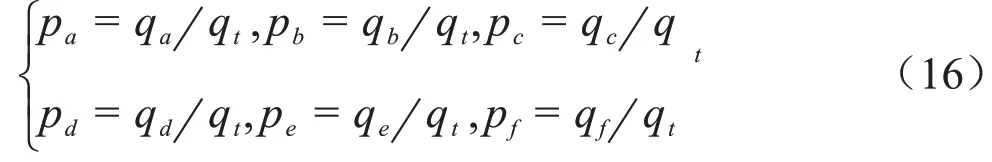

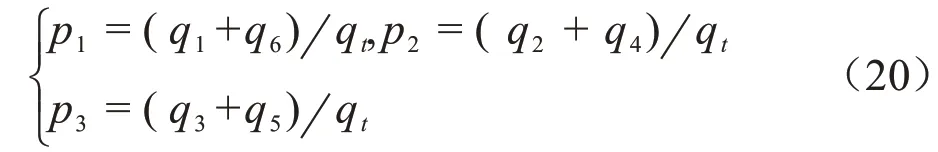

查阅相关文献[25]可知,种子以不同姿态充入型孔的概率与种子在排种盘边缘的截面面积以及质心高度成反比,令q 为姿态值,qi为简化后的姿态系数,pi为姿态概率,计算公式如下:

式中s为大豆种子截面面积,mm2;q 为姿态值;qi为第i种状态时种子的姿态系数,pi为第i种状态时种子的姿态概率;qt为6种姿态值的总和。

大豆种子以6种不同的姿态水平充入型孔的具体状态图如图3所示,依据截面对应关系依次将大豆种子的三轴尺寸带入公式(12)得到各状态的姿态值,并计算姿态值总和qt:

按照公式(13)可计算出相应的6种姿态的概率为:

由表1 可知大豆的具体尺寸参数,并根据图3 中6 种状态,按照截面对应关系依次将大豆种子的三轴尺寸及均径d,带入公式(9)可计算出6 种状态下的型孔直径比k1,带入公式(16)计算出6 种姿态的概率,因水平充入型孔过程中,大豆种子的一种姿态对应一种充种状态,所以此时姿态概率等于状态概率。具体型孔直径比与相应的概率如表2所示,种子水平充入型孔时,型孔直径比的取值范围为1.68~2.00。

2.1.2 种子翻转90°充入型孔

大豆种子翻转90°充入型孔的运动情况如图4所示。

图3 种子水平充种形态分析Fig.3 State analysis of seed horizontally feeding type hole

种子重心经过以下距离:

消去时间t,得到型孔直径与均径的比值:

式中k1

''种子翻转90°充入型孔时型孔直径与均径的比值。

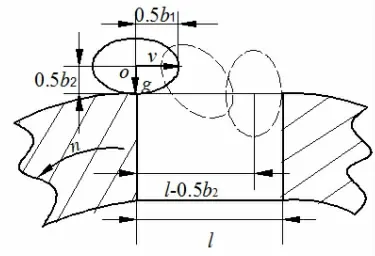

由公式(19)可知,当大豆种子翻转90°充入型孔时,型孔直径比只与种子截面高度有关,与截面宽度无关。因此在研究种子翻转90°充入型孔时只需考虑以粒长、粒宽、粒厚作为种子截面高度的3种情况,如图5所示。

由图3可知,当种子的以任意三轴尺寸作为截面高度时都对应2种姿态,因此对应图3 和图5 并依据种子水平充入型孔时的状态概率推导出翻转90°后各状态的概率。

表2 种子水平运动型孔直径比及相应概率Table 2 Probability and type hole diameter ratio of seed horizontal movement

图4 种子翻转90°充入型孔Fig.4 Seed turn 90°feeding type hole

按照公式(19)与(20)并结合表1 可计算出3 种状态的型孔直径比及其对应的概率如表3 所示,当种子翻转90°充入型孔时,型孔直径比范围为1.60~2.10。综合种子水平充入时的范围1.68~2.00,最终确定型孔直径与大豆种子均径的取值范围为1.60~2.10。

2.2 型孔深度比

在播种过程中大豆种子会经过3 个区域,充种区、清种区和排种区,如图6 所示。对于型孔深度,在充种区,应保证种子顺利充入型孔,且稳定在型孔中;在清种区,应保证型孔中保留单粒种子而多余种子与型孔分离;在排种区,应保证型孔顺利排出种子,甚至可利用其他部件强制其排出。

图5 种子翻转90°充种形态分析Fig.5 State analysis of seed turn 90°feeding type hole

表3 种子翻转运动型孔直径比及相应概率Table 3 Probability and type hole diameter ratio of seed turn movement

综合理论要求和实践基础,查阅相关研究[16~17]得出排种盘型孔深度与大豆种子均径的关系如下:

式中k2为排种盘型孔深度与大豆种子均径的比值,后文简化为型孔深度比。

2.3 型孔倒角比

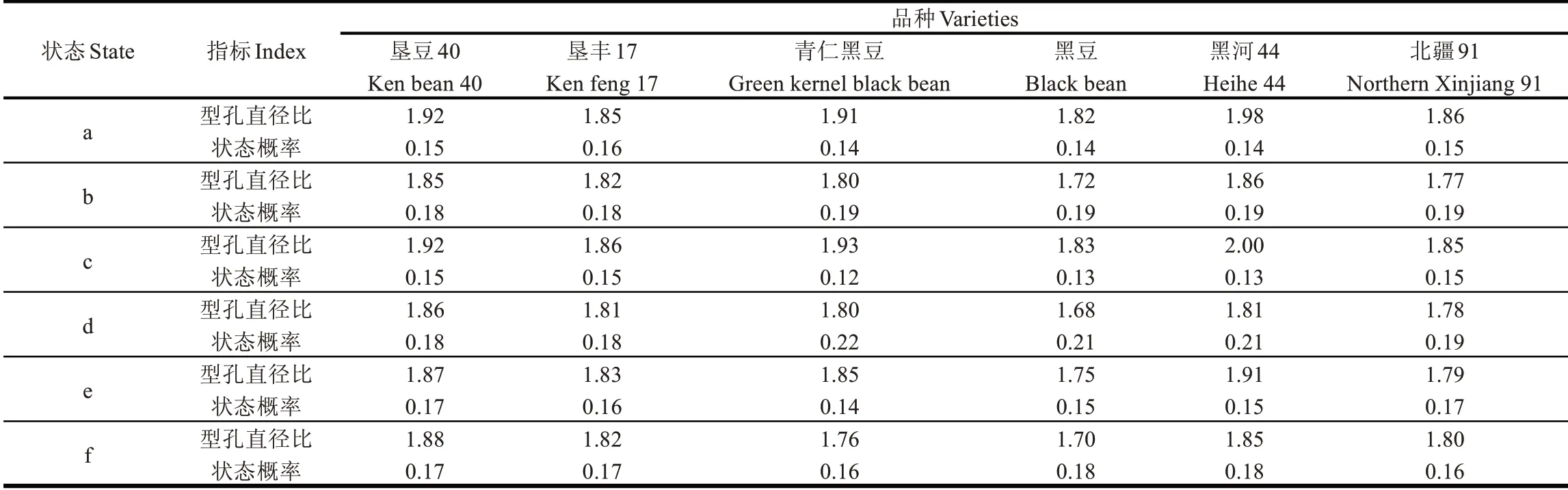

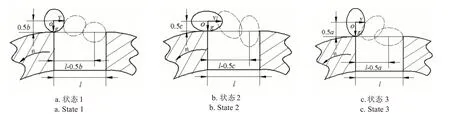

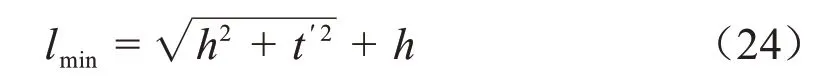

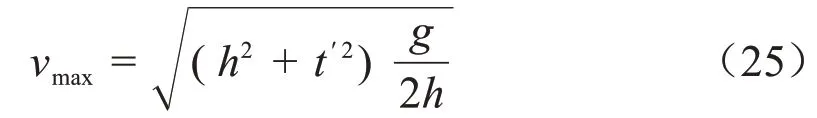

如图7 所示种子在排种盘边缘,重心在o 点,与排种盘距离为h,分别研究了有倒角和无倒角的情况。

图6 高填充窝眼式精量排种盘剖面图Fig.6 Profile map of high-filling socket roller precision seed plate

图7 型孔的倒角情况分析Fig.7 Analysis of type hole chamfer

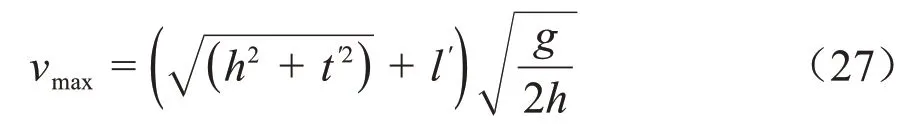

在单粒大豆种子充入型孔的过程中,起主要作用的是种子相对排种盘的相对速度v,如果v 过小,则排种频率过低,导致播种效率低下;v过大,则种子来不及充填型孔,会造成漏播。所以,为使排种器有良好的排种性能,需研究种子能够通过型孔的最大极限速度vmax。

无倒角情况种子运动方程式为:

式中h为种子质心高于排种盘的高度,mm;

变换后求得种子落入型孔的时间:

型孔长度最小值:

式中t'为种子质心与种端距离,mm。

根据相关研究[22]可知,种子充入型孔的基本条件是种子相对于排种盘的极限速度满足:

当排种盘型孔存在倒角θ时,大豆种子的运动情况如下:

式中l'为倒角长度,mm。

变换后求得大豆种子相对于排种盘的极限速度为:

型孔倒角长度与均径的比为:

式中k3为排种盘型孔倒角长度与大豆种子均径的比值,后文简化为型孔倒角比。

式(25)与式(27)对比可知,倒角能将相对速度值扩大型孔能够更准确的充取单粒种子,并减少种子破碎。大豆种子相对于排种盘型孔的极限速度与倒角长度以及大豆的质心位置有关。倒角长度过大,种子下落过程中可能与倒角发生碰撞,影响种子落入型孔;倒角长度过小,则发挥不了该有的作用。查阅相关文献[16]确定型孔倒角比为0~0.3。

3 排种盘型孔参数优化仿真试验

排种盘型孔参数是排种器排种的关键因素,型孔尺寸直接影响排种的精确性。型孔尺寸过大造成重播,尺寸过小则造成漏播。为进一步确定型孔尺寸,采用EDEM 软件建立仿真模型,分析型孔各参数变化对充种性能的影响,优化排种器型孔的结构参数。

3.1 仿真参数设定

3.1.1 设置全局变量参数

大豆种子表面光滑,无黏附力,选择Hertz-mindlin(no-slip)模型为仿真接触模型,该接触模型将颗粒间接触作用按照静弹性接触进行处理,能有效解决颗粒曲面接触问题[26-27]。其余参数如大豆颗粒属性、壁面属性、种刷轮属性及它们之间相互作用属性设置如表4所示。

表4 全局变量参数设置Table 4 Global variable parameter setting

3.1.2 大豆颗粒模型的建立

大豆颗粒采用椭球体模型,其能够真实准确地模拟出大豆种子在排种器中的运动情况[28],选用垦丰17 为试验品种,粒长6.87 mm,粒宽6.73 mm,粒厚6.38 mm,均径为6.66 mm。

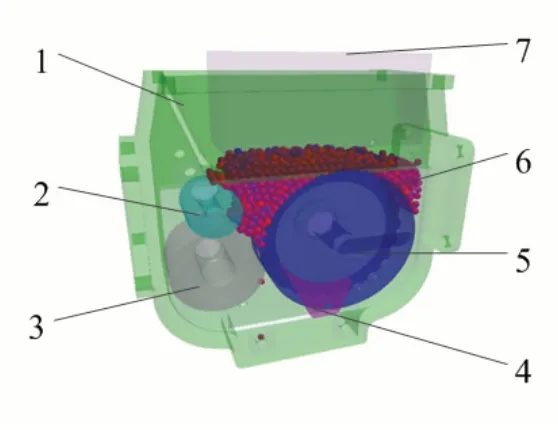

3.1.3 排种器模型的建立

简化高填充窝眼轮精量排种器为排种盘、外壳、毛刷3 部分,按表4 设置3 个部分的变量参数。在排种器种箱的上部建立颗粒工厂,设定颗粒生成总数量为300 个,生成速率为每秒50 000 个。由表1 可知颗粒算术平均径服从正态分布,标准差为0.138。设置机具作业速度为0.6 m/s,理论株距5 cm,高填充窝眼轮精量排种盘直径130 mm,周向均布20个型孔,计算排种盘转速为36 r/min,种刷轮转速为50 r/min,仿真过程中,设定仿真步长为9.25×10-6s,数据记录间隔为0.01 s,仿真情况如图8所示。

图8 排种器仿真情况Fig.8 Simulation of seed metering device

3.2 参数优化试验

3.2.1 试验因素与试验指标

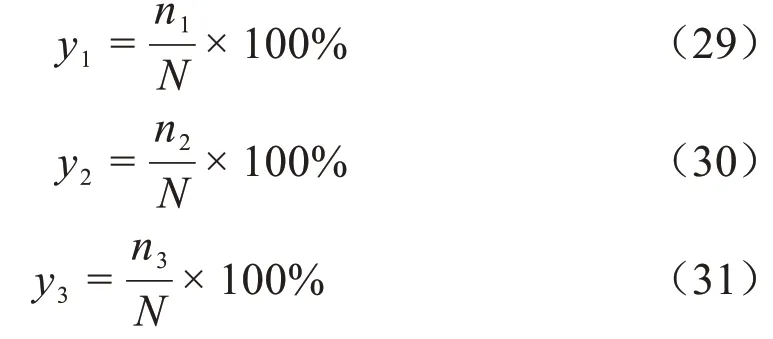

型孔直径比x1、型孔深度比x2、倒角长度比x3是影响窝眼轮式排种器充种过程的重要参数,因此选用其作为参数优化试验的3个因素,根据大豆种子的播种要求[25],选用单粒率y1(%)、多粒率y2(%)、空粒率y3(%)作为试验指标。

式中N 为试验测定的种子个数;n1为试验时单独填充的种子个数;n2为试验时重复填充的种子个数;n3为试验时无种子填充的窝眼个数。

3.2.2 试验方法

查阅相关文献[29]采用三元二次回归正交旋转组合设计[30]试验方法,创建因素对指标影响的回归模型,并对影响试验指标的试验因素进行优化,试验因素及水平编码见表5。

表5 试验因素水平Table 5 Experimental factors and level

3.2.3 试验结果与分析

EDEM 仿真结果以及试验方案如表6 所示,利用design-expert8.0.6 软件对试验结果进行回归分析,分析试验指标在各个试验因素影响下的变化规律。

表6 试验方案及试验结果Table 6 Experimental design and result

模型的方差分析如表7 所示。单粒率、多粒率、空粒率的回归模型显著性检验结果均为极显著,失拟项检验结果均为不显著,表明回归模型在试验范围拟合程度较好,且模型的结构系数R2均大于0.94,可以解释响应值超过94.00%的变化。对于单粒率模型,对方程影响为极显著(P<0.01),对方程影响为显著(P<0.05),其余项对方程无影响(P>0.05)。

表7 回归方程方差分析Table 7 Variance analysis of regressions equation

剔除回归方程中系数影响不显著因素。各因素与单粒率、多粒率、空粒率的回归方程为:

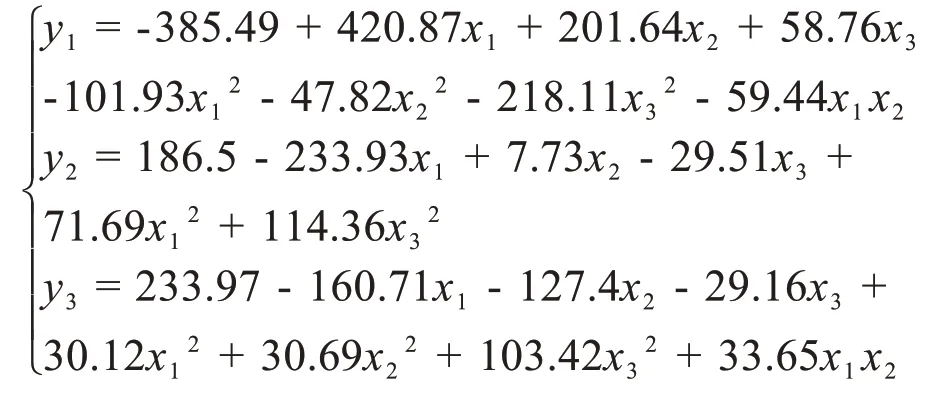

3.2.4 试验因素对试验指标的影响

因素对指标影响的响应曲面图,能够清晰直观的表示因素与指标的关系,如图9—11 所示。单粒率y1随型孔直径比x1的增大先增大后减小,随型孔深度比x2的增大先增大后减小,随型孔倒角比x3的增大先增大后减小;多粒率y2随型孔直径比x1的增大而增大,随型孔深度比x2的增大而增大;空粒率y3随型孔直径比x1的增大而减小,随型孔深度比x2的增大而减小。可知,随型孔直径、型孔深度、型孔倒角的增大,型孔体积增大利于充填,当型孔尺寸过大时,会造成种子重复充填,多粒率变大,空粒率变小。

图9 试验因素对单粒率的影响Fig.9 Influence of experimental factors on single-seed rate

图10 试验因素对多粒率的影响Fig.10 Influence of experimental factors on multi-seed rate

图11 试验因素对空粒率的影响Fig.11 Influence of experimental factors on empty-seed rate

3.2.5 参数优化

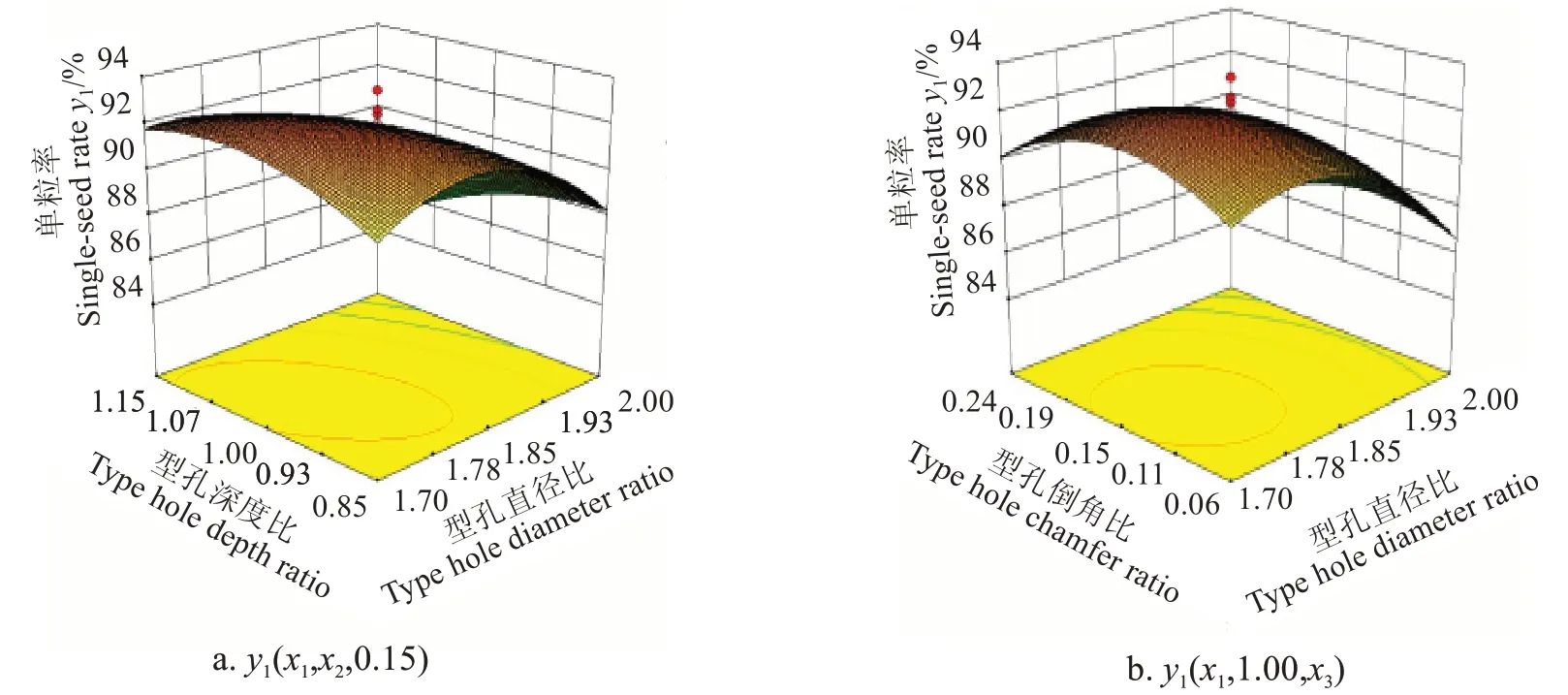

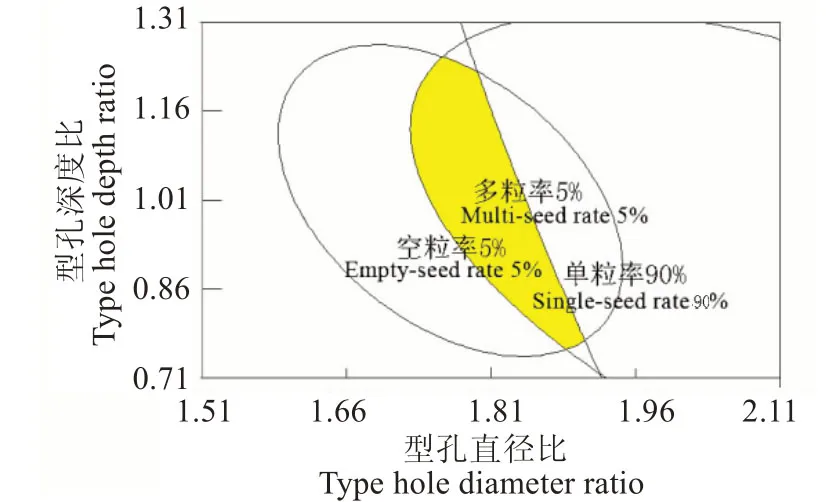

为确定排种盘型孔参数与大豆几何参数间的比例关系,对参数进行优化分析,设定试验指标单粒率大于90%,多粒率小于5%,空粒率小于5%,因素型孔倒角比对试验指标影响较小设定为0.14,进行参数优化,最佳参数范围如图12所示。

图12 参数优化分析图Fig.12 Figure of parameters optimize and analysis

当型孔倒角比为0.14 时,型孔直径比与型孔深度比都处于最佳组合区域如图12 中阴影区域,即型孔直径比在1.73~1.91,型孔深度比在0.76~1.25 时,可获得单粒率大于90%,多粒率小于5%,空粒率小于5%。

4 行星齿轮式转位型孔排种盘的设计

为适应小区育种中品种的多样性,依据排种盘型孔的参数分析,设计育种专用的与高填充窝眼轮精量排种器配合的行星齿轮式转位型孔排种盘[31]。

4.1 基本结构

行星齿轮式转位型孔排种盘结构如图13 所示,主要由安装盘、行星排种轮及太阳轮组成。安装盘周向均布的8 个沉孔内通过螺栓装配行星排种轮,行星排种轮周向均布尺寸(直径、深度、倒角长度)依次增大的6 个型孔,沉孔与安装盘外圆柱面相切处开设透孔,型孔与透孔位于同一平面,安装盘中部装配的太阳轮与行星排种轮相啮合,并由螺钉与定位孔的连接固定。

4.2 设计原理

行星排种轮周向均布尺寸(直径、深度、倒角长度)依次增大的6个型孔,设计时要求其尺寸范围可满足所有尺寸的大豆对排种盘型孔尺寸的要求,当已知某一播种大豆品种时,可依据图12参数优化分析图进行型孔参数相应的运算,从6个型孔中选出适合其排种的型孔尺寸,通过转动太阳轮进而带动行星排种轮,使之发生转动,使相应尺寸的型孔通过透孔裸露在排种盘表面,进行排种作业。

图13 行星齿轮式转位型孔排种盘Fig.13 Planetary gear type transposition type hole seed plate

4.3 结构参数

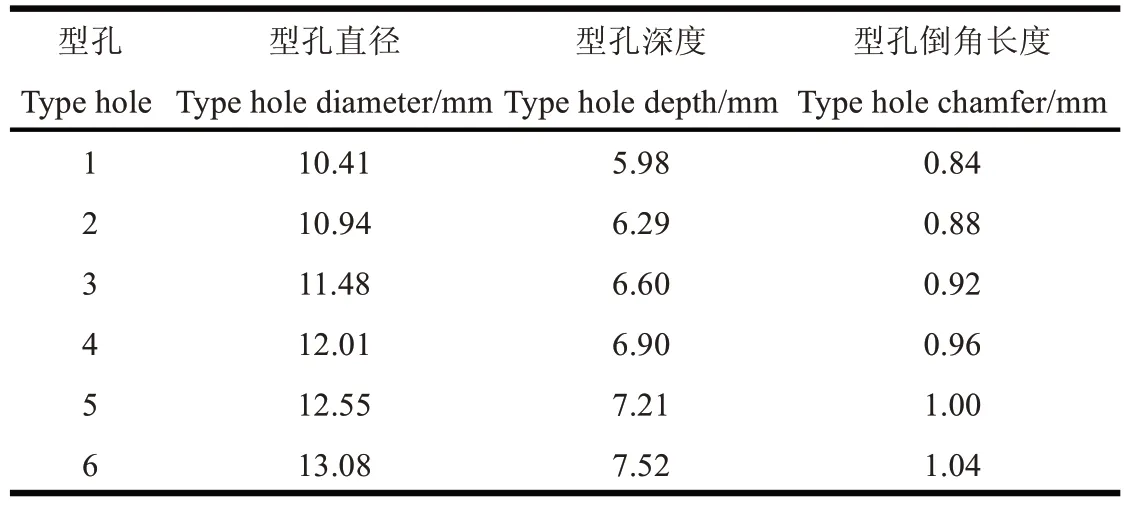

选用高填充窝眼轮精量排种器,排种盘直径为130 mm,根据优化参数计算行星排种轮周向6 个型孔尺寸。由表1 可知大豆均径范围为5.98~7.52 mm,在图12 阴影区域任取一优化点(1.74,1.00),型孔倒角比选为0.14,并根据大豆均径范围计算优化后的参数范围,将范围等距为6 个依次增大的型孔尺寸,行星排种轮型孔尺寸如表8所示。

表8 行星排种轮型孔尺寸Table 8 Type hole size of planetary seed wheel

5 验证试验

5.1 试验材料

为验证仿真试验的可行性及优化型孔的正确性,进行了台架试验,同时为验证行星齿轮式转位型孔排种盘的品种适应性,选取垦丰17和垦豆40大豆种子作为试验材料。

5.2 试验装置仪器设备

以高填充窝眼轮精量排种器为试验所用排种器,以传统盘为对照组,与行星齿轮式转位型孔排种盘进行对比试验试验,以JPS-12 计算机视觉精密排种器性能检测试验台(黑龙江省农业机械科学研究院研制)为试验仪器。

5.3 试验方案

依据表8 中型孔尺寸参数,并通过3D 打印,加工制作行星齿轮式转位型孔排种盘。由表1 可知垦丰17 和垦豆40 的均径分别为6.66、6.13 mm,按照所选优化点计算型孔参数,计算结果分别与行星轮型孔3、型孔1 尺寸接近,因此选择其进行验证试验。同时,制作2个直径130 mm,周向均布8 个型孔的对照组排种盘。在图12中空白区域任选两点做为型孔比例参数,计算型孔尺寸如表9 所示。

表9 对照组排种轮型孔尺寸Table 9 Type hole size of contrast group seed wheel

图14 排种盘对比验证试验Fig.14 Comparative validation test of seed metering device

设置作业速度为0.4 m/s,株距为5 cm,以合格指数、重播指数、漏播指数为试验指标。依次进行4 组试验,每组试验重复3 次取平均值,每次试验测定300 粒种子,按照国标GB/T 6973-2005《单粒(精密)播种机试验方法》[32]实施试验,试验于2019 年2 月10 日在东北农业大学工程学院实验台进行,如图14所示。

5.4 试验结果与分析

验证试验结果如表10 所示,行星齿轮式转位型孔排种盘合格指数大于90%,且重播指数与漏播指数较低。对比优化组与仿真结果可知,优化结果与仿真结果基本吻合,验证了仿真优化结果的准确性。对比优化组与对照组可知,行星齿轮式转位型孔排种盘合格指数高、排种性能好,满足小区育种技术对品种适应性的要求。

表10 试验结果Table 10 Results of experiment

6 结 论

1)本文通过对黑龙江地区常见的大豆品种充种过程的理论分析,得出型孔直径与大豆种子均径的比值范围为1.6~2.1,型孔深度与均径的比值范围为0.75~1.25,型孔倒角长度与均径的比值范围为0~0.3。

2)利用EDEM 软件建立了大豆小区育排种器的离散元仿真模型,并通过试验设计,建立排种性能指标(单粒率、多粒率、空粒率)与排种盘与大豆种子间的型孔直径比、型孔深度比、型孔倒角比间的回归模型,并利用响应曲面法对数据进行分析优化,得到最优参数组合为:型孔倒角比0.14 时,型孔直径比在1.73~1.91,型孔深度比在0.76~1.25 时,此时,单粒率大于90%,多粒率小于5%,空粒率小于5%。

3)按照最优参数设计行星齿轮式转位型孔排种盘的型孔尺寸,并制作两个型孔参数不在优化范围内的排种盘作为对照组进行对比验证试验,试验结果与仿真结果基本吻合,行星齿轮式转位型孔排种盘较对照组排种盘排种性能好,同时满足小区育种技术对排种盘适应性的要求。